净水用活性炭.pdf

努力****凌芹

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

净水用再生活性炭的现状分析.docx

净水用再生活性炭的现状分析随着环境污染的加剧,水资源的质量越来越受到人们的关注。因此,净水技术成为解决水资源污染的重要手段之一。在水处理过程中,活性炭是一种重要的净水材料,由于其具有高度的吸附性和去除异味等特性,常被应用于水油分离、水污染物去除等领域。在使用活性炭的过程中,再生活性炭就成为了一种重要的资源。本文将以净水用再生活性炭的现状分析为主题,探讨再生活性炭的性能及其再生方法。一、再生活性炭的性能再生活性炭是指经过一定处理后,失去了吸附或去除作用后的活性炭,经再生后可以继续使用的一种净水材料。再生活性

一种净水用颗粒活性炭的制备方法.pdf

本发明公开了一种净水用颗粒活性炭的制备方法,由石油焦、原料煤、粘结剂和活化剂组成,且原料各组分的重量含量如下:石油焦50‑70%、原料煤10‑40%、粘结剂5‑20%、活化剂0.5‑10%;具体制备步骤如下:(1)按比例分别称取石油焦和原料煤进行破碎处理混合均匀;(2)按比例加入粘结剂压块成型成压块料;(3)炭化炉炭化处理;(4)将炭化料粉碎,与活化剂混匀;(5)活化处理;(6)洗涤、干燥得到净水用颗粒活性炭。本发明提供的制备方法工艺流程简单,运行成本低,并且制备出的活性炭产品具有机械强度高、吸附性能好等

净水用活性炭.pdf

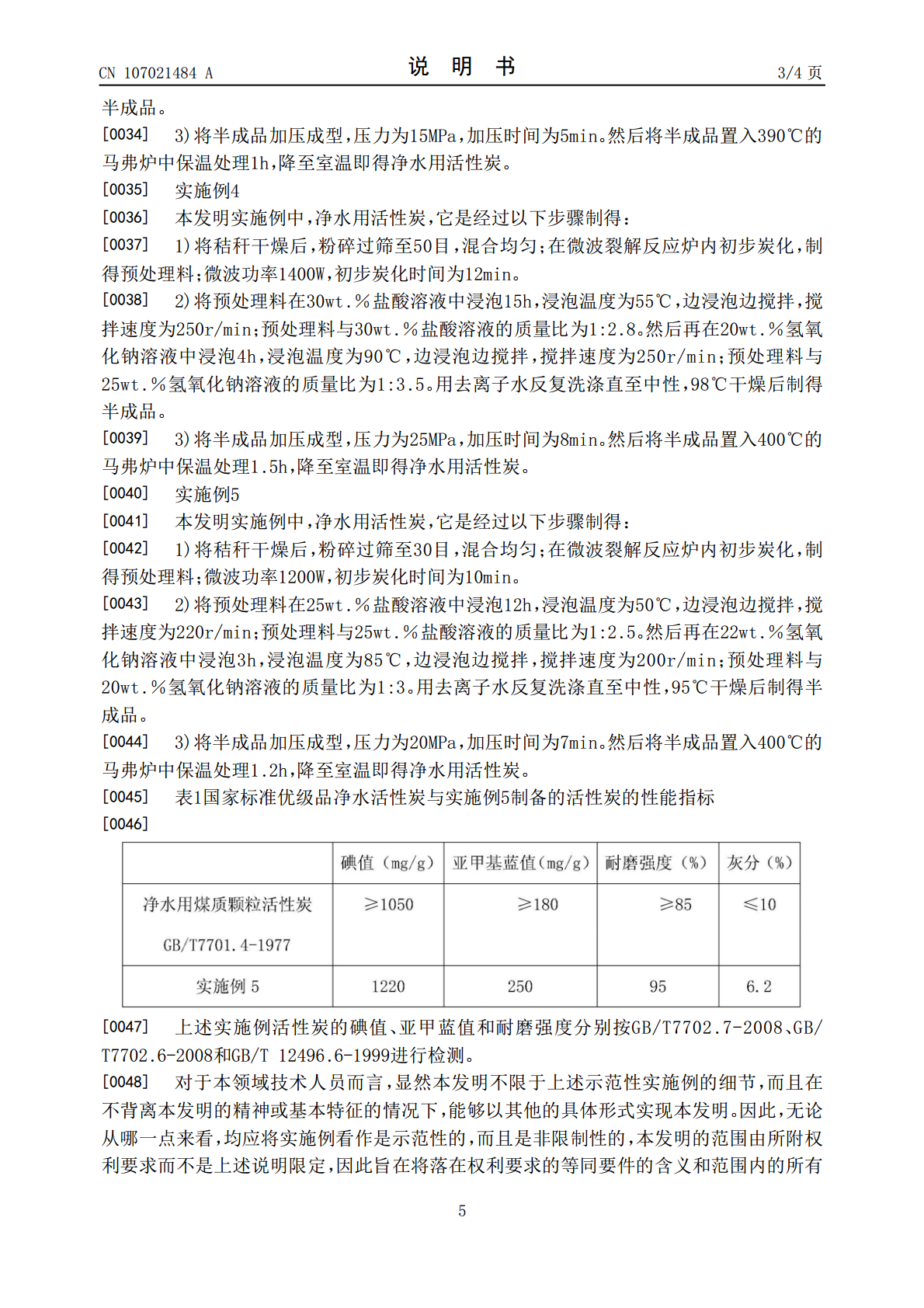

本发明公开了净水用活性炭,它是经过以下步骤制得:将秸秆干燥后,粉碎过筛至10‑60目,混合均匀;在微波裂解反应炉内初步炭化,制得预处理料;微波功率1000‑1500W,初步炭化时间为3‑15min;将预处理料在15‑35wt.%盐酸溶液中浸泡3‑20h,然后再在15‑30wt.%氢氧化钠溶液中浸泡1‑5h,用去离子水反复洗涤直至中性,干燥后制得半成品;将半成品置入380‑420℃的马弗炉中保温处理0.5‑2h,降至室温即得。本发明制得的活性炭产品具有吸附容量大、机械强度好、堆比重高等特点,提高产品的收率,

利用生物活性炭和粒状活性炭的净水系统及净水方法.pdf

本发明提供一种能够在水中去除对人体有害的在水中溶解的有机物及微生物的同时保留有益于人体的矿物质成分的净水系统。根据本发明的净水系统包括:生物学净水处理部,其包括生物活性炭处理部,该生物学净水处理部通过利用包含于生物活性炭处理部的微生物,摄取和分解在水中溶解的有机物而将该有机物去除,以此来对水进行第一次净水处理;物理化学吸附净水处理部,其包括粒状活性炭处理部,该物理化学吸附净水处理部通过利用包含于粒状活性炭处理部并包含多孔性气孔的粒状活性炭,吸附在水中溶解的有机物而将该有机物去除,以此来对经生物学净水处理部

一种多功能净水用烧结活性炭滤芯.pdf

本发明公开了一种净水用多功能一体化烧结活性炭棒滤芯及其制备方法。该滤芯主要采用有机‑无机复合粘结剂烧结高比表面积低杂质活性炭,成分组成包括活性炭粉末、无机粘结剂、高分子有机粘结剂和抗菌剂,其中活性炭粉末质量分数为70~90%,无机粘结剂6~16%,有机高分子粘结剂3.5~11%,抗菌剂0.5~3%。各组分在常温下加混合物总质量80~150%的水,经搅拌机湿式拌合混匀后经练泥机练泥3~8h,练泥完毕经模具挤出成型,成型碳棒经静置自然晾干后经高温还原气氛烧结炉中烧结。本发明制备的多功能烧结活性炭棒具有高强度、