纵向火焰富氧燃烧法加横向全氧燃烧法弯型浮法玻璃熔窑.pdf

Ja****23

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

纵向火焰富氧燃烧法加横向全氧燃烧法弯型浮法玻璃熔窑.pdf

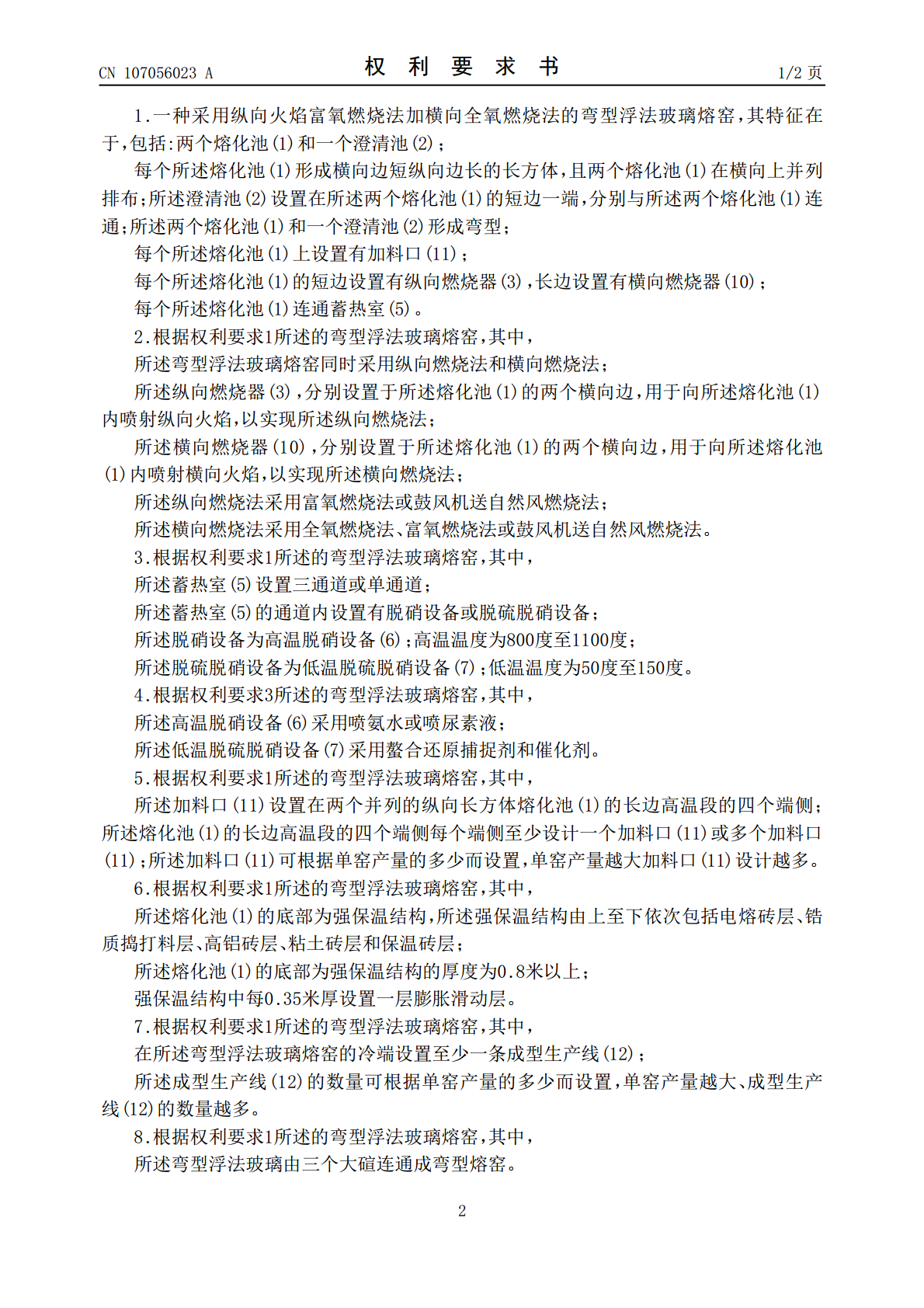

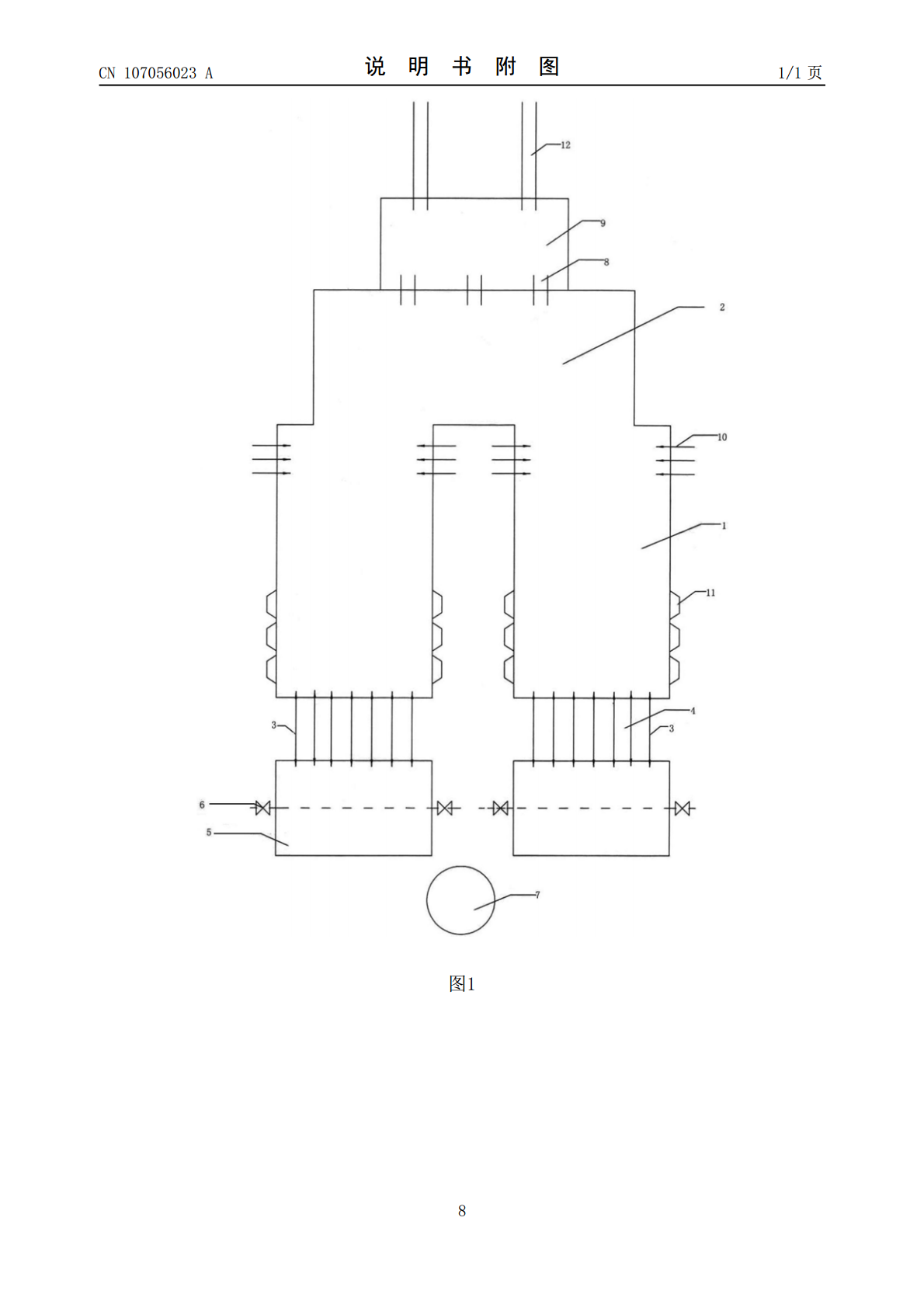

本发明公开了采用纵向火焰富氧燃烧法加横向全氧燃烧法的弯型浮法玻璃熔窑,两个纵向熔化池(1)的一端设置纵向燃烧器(3),纵向燃烧器(3)连接小炉,小炉连接蓄热室(5),蓄热室(5)通道内设置高温脱硝,脱硫采用烟道尾气低温脱硫,两个纵向熔化池(1)的另一端连通澄清池(2),澄清池(2)连接冷却池(9),冷却池(9)连接成型生产线(12),在纵向熔化池(1)的低温段设置横向燃烧器(10)。本发明具有热利用高,能耗低,排污少,产品质量提升,熔窑使用寿命长,单窑产量大,经济效益好,推广普及本发明弯形浮法玻璃熔窑技术

玻璃熔窑的全氧燃烧、纯氧助燃和富氧燃烧技术.docx

玻璃熔窑的全氧燃烧、纯氧助燃和富氧燃烧技术玻璃是一种广泛应用的材料,具有质地坚硬、透明、光泽等特点,被广泛应用于建筑、家居、装饰等领域。玻璃制造需要大量的能源支持,而其中一个主要的能源来源就是燃烧。本文将从玻璃制造过程中的燃烧技术出发,探讨玻璃熔窑的全氧燃烧、纯氧助燃和富氧燃烧技术。一、玻璃熔窑的燃烧原理玻璃熔窑的燃烧过程是指将燃料和空气按一定的比例混合后引入窑内,然后在窑内进行燃烧,产生高温的火焰,并将热能传递到玻璃原料上,使其熔化。玻璃熔窑的燃烧过程需要考虑燃料的选择、燃烧方式、燃烧控制等因素,以保证

浮法玻璃熔窑富氧燃烧节能技术应用的关键问题.docx

浮法玻璃熔窑富氧燃烧节能技术应用的关键问题浮法玻璃熔窑是现代玻璃工业中应用最广泛的一种玻璃熔炼设备,其燃烧过程能源利用效率和环境污染问题一直是该设备技术改进的热点和难点问题。近年来,采用富氧燃烧技术在浮法玻璃熔窑中应用,促进了该领域研究的深入,迅速推动了浮法玻璃熔窑燃烧技术的水平提升。本文将介绍浮法玻璃熔窑富氧燃烧节能技术应用的关键问题。1.富氧燃烧技术的原理及优点富氧燃烧是一种高效的燃烧方式,其原理是将氧气和燃料一起注入燃烧室中燃烧,从而提高燃烧的温度和速度。与传统空气燃烧相比,富氧燃烧能够实现更高的能

玻璃熔窑的全氧燃烧.doc

玻璃熔窑的全氧燃烧徐嘉麟原摘妥本文论述了玻瑞窑炉的全氧助然、全氧燃烧机理及因助然介质的改变引起的熔窑结构革命性进步关艘闷全孰助燃“号O小炉”,全氧姚烧,温室效应、“Nox”,硅砖破顶性变,单元窑,耐火材料概论玻瑞熔窑一直以来都是以煤气、天然气或重油作为嫩料,空气作为助燃介质.随着玻璃工业的发展,人们对产品质t要求的不断提高,然烧能源的供应紧张及价格上涨,使得科技工作者对玻璃生产的核心—玻璃熔窑的各个环节进行了不断地探索和改进,燃烧系统也不例外,至今也有了可喜的成效.人们除了关注全球日益紧缺的能源供应,探索

全氧燃烧浮法玻璃熔窑的技术经济分析对比.docx

全氧燃烧浮法玻璃熔窑的技术经济分析对比随着玻璃工业的不断发展,对熔窑的质量和效率要求越来越高。传统的玻璃熔窑采用氧-燃料燃烧技术,但这种技术存在能源浪费、污染排放等问题。基于此,全氧燃烧浮法玻璃熔窑技术应运而生,它采用氧气作为氧化剂,能够提高燃烧效率、降低能耗和环境污染。本文将从技术和经济两方面进行全氧燃烧浮法玻璃熔窑与传统氧-燃料燃烧熔窑的对比分析。一、技术对比1.燃烧效率全氧燃烧浮法玻璃熔窑采用氧气作为氧化剂,相比氧-燃料燃烧技术能够更充分地利用氧气中的氧元素,从而实现更高的燃烧效率。据研究表明,全氧