一种弹簧钢及其表面脱碳控制工艺.pdf

东耀****哥哥

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种弹簧钢及其表面脱碳控制工艺.pdf

本发明公开了一种弹簧钢,其组分及重量百分比含量为:C0.56~0.64%,Si1.5~2.0%,Mn0.70~1.00%,P≤0.035%,S≤0.035%,Cr0.10~0.35%,Nb0.01~0.04%,其余为Fe和杂质元素。本发明采用铌微合金化方法,结合适当的洁净钢冶炼工艺、连铸坯表面缺陷控制技术、加热炉燃料及其炉内气氛优化技术,可开发出组织均匀、性能稳定、强度高、塑性好,尤其能够得到控制表面脱碳层性能优越的高端弹簧钢,有效解决现有弹簧钢制备方法存在的生产工艺复杂、合金成本高、生产效率低

一种弹簧钢线材表面脱碳的控制方法.pdf

本发明属于弹簧钢生产技术领域,具体的说是一种弹簧钢线材表面脱碳的控制方法,该钢的化学成分按重量百分比为:连铸坯化学成分质量百分比为:C:0.51~0.59%,Mn:0.50~0.80%,Si:1.20~1.60%,Cr:0.5~0.8%,Ni:≤0.35%,Cu:≤0.25%,余量为Fe及不可避免的杂质;生产工艺为:150mm×150mm连铸方坯,加热炉一段炉温控制在900~960℃,二段炉温控制在990~1050℃,均热段炉温控制在1050~1100℃,在炉时间90~150min,均热段空燃比控制在0.

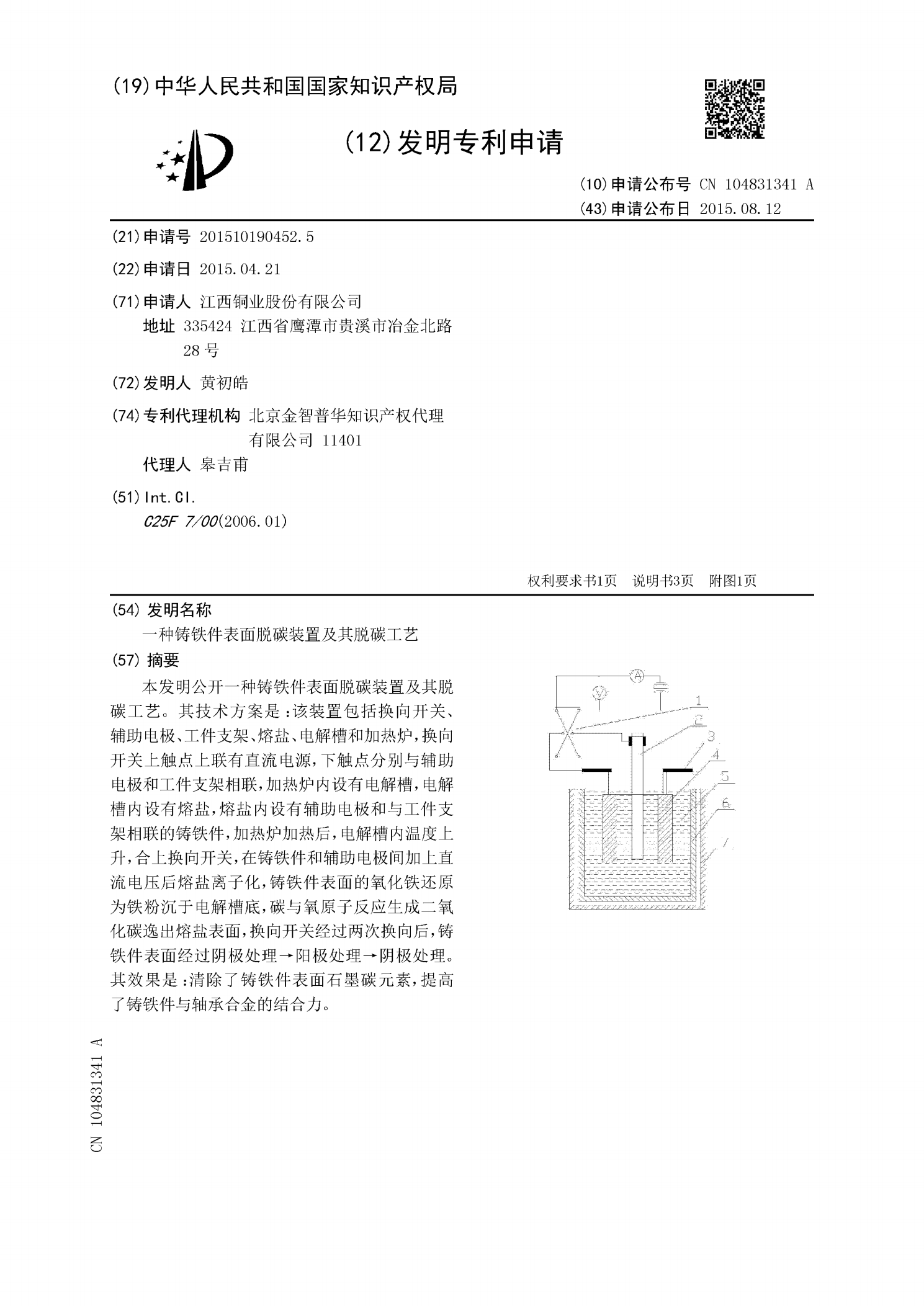

一种铸铁件表面脱碳装置及其脱碳工艺.pdf

本发明公开一种铸铁件表面脱碳装置及其脱碳工艺。其技术方案是:该装置包括换向开关、辅助电极、工件支架、熔盐、电解槽和加热炉,换向开关上触点上联有直流电源,下触点分别与辅助电极和工件支架相联,加热炉内设有电解槽,电解槽内设有熔盐,熔盐内设有辅助电极和与工件支架相联的铸铁件,加热炉加热后,电解槽内温度上升,合上换向开关,在铸铁件和辅助电极间加上直流电压后熔盐离子化,铸铁件表面的氧化铁还原为铁粉沉于电解槽底,碳与氧原子反应生成二氧化碳逸出熔盐表面,换向开关经过两次换向后,铸铁件表面经过阴极处理→阳极处理→阴极处理

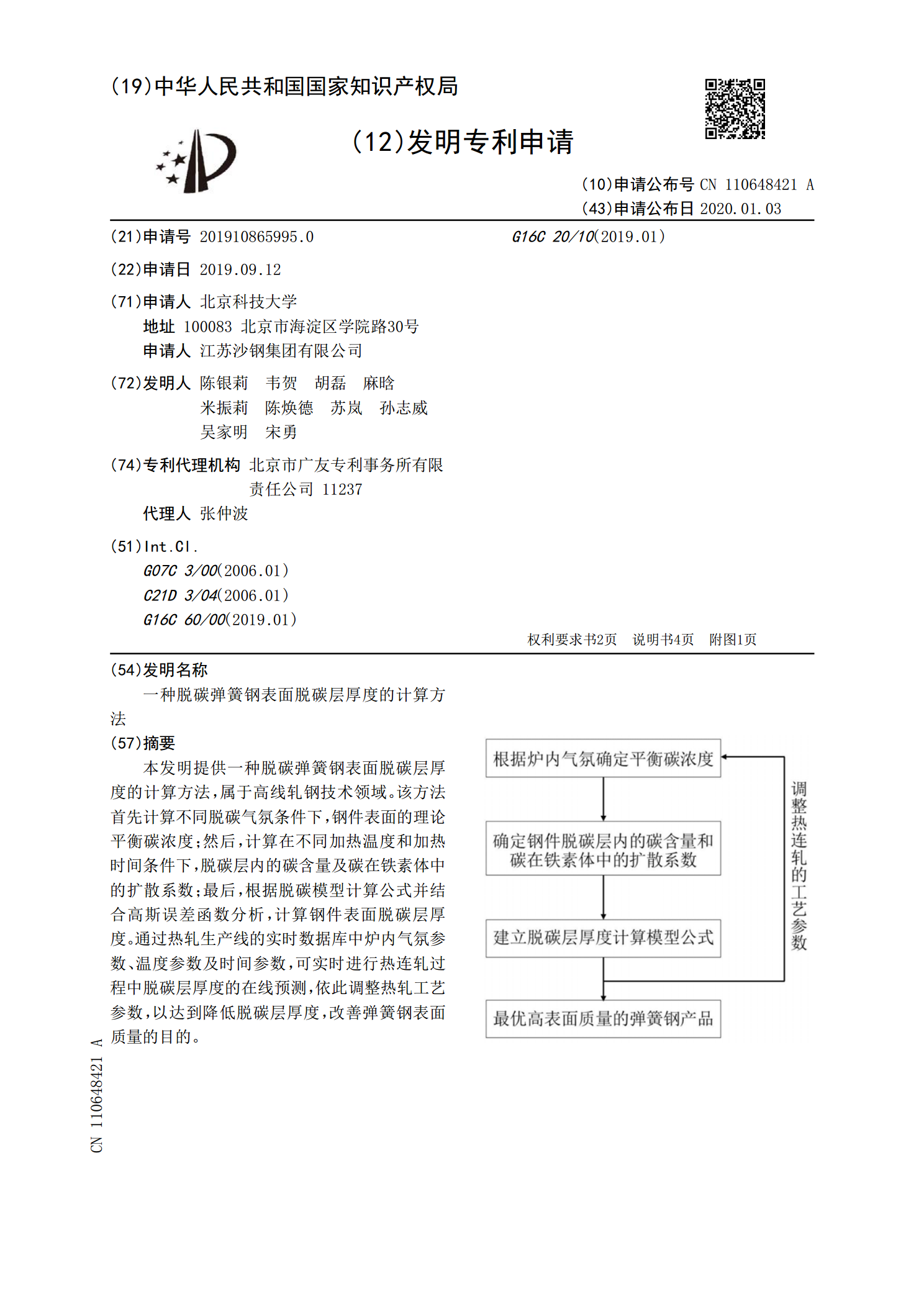

一种脱碳弹簧钢表面脱碳层厚度的计算方法.pdf

本发明提供一种脱碳弹簧钢表面脱碳层厚度的计算方法,属于高线轧钢技术领域。该方法首先计算不同脱碳气氛条件下,钢件表面的理论平衡碳浓度;然后,计算在不同加热温度和加热时间条件下,脱碳层内的碳含量及碳在铁素体中的扩散系数;最后,根据脱碳模型计算公式并结合高斯误差函数分析,计算钢件表面脱碳层厚度。通过热轧生产线的实时数据库中炉内气氛参数、温度参数及时间参数,可实时进行热连轧过程中脱碳层厚度的在线预测,依此调整热轧工艺参数,以达到降低脱碳层厚度,改善弹簧钢表面质量的目的。

一种弹簧钢盘条表面脱碳和铁素体分布的控制方法.pdf

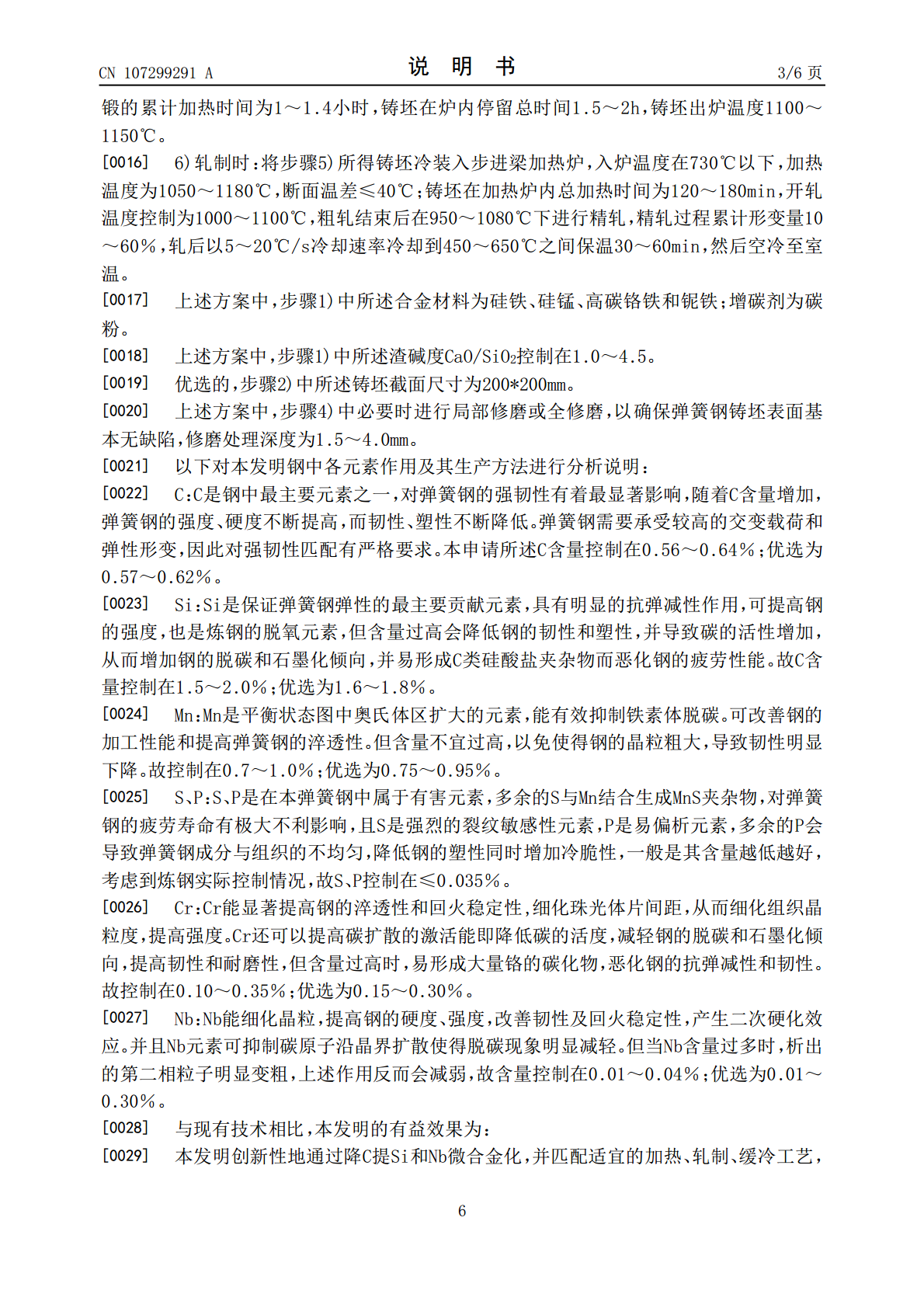

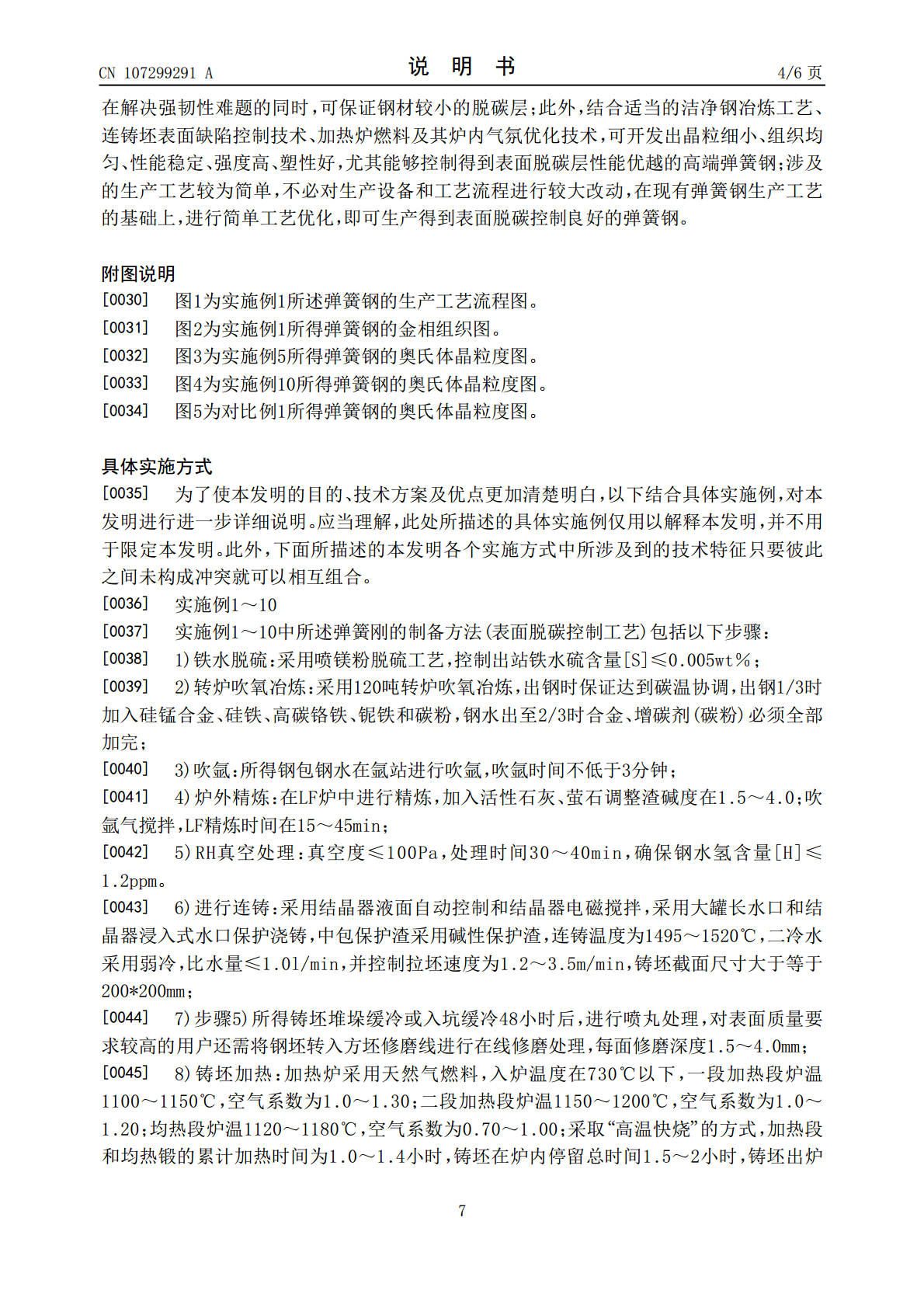

本发明涉及一种弹簧钢盘条表面脱碳和铁素体分布的控制方法,本发明通过原料准备→转炉冶炼→LF炉外精炼→VD真空脱气处理→连铸→探伤、修磨→加热→轧制→吐丝→斯太尔摩风冷→集卷→检验→入库等工艺环节后轧制成φ8mm-φ18mm的线材,经时效处理后抗拉强度(σb)为950MPa~1100MPa、断面收缩率(Z)为30%~50%,组织为索氏体加少量弥散分布的铁素体。与其它工艺相比,强度有所下降,面缩有所提高,且强度和面缩的变化范围变小,性能更加稳定,有利于拉拔和卷簧操作,降低了弹簧钢的生产成本,提高了其使用寿命。