一种炉鼻子内的清洁系统和方法.pdf

一只****呀淑

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种炉鼻子内的清洁系统和方法.pdf

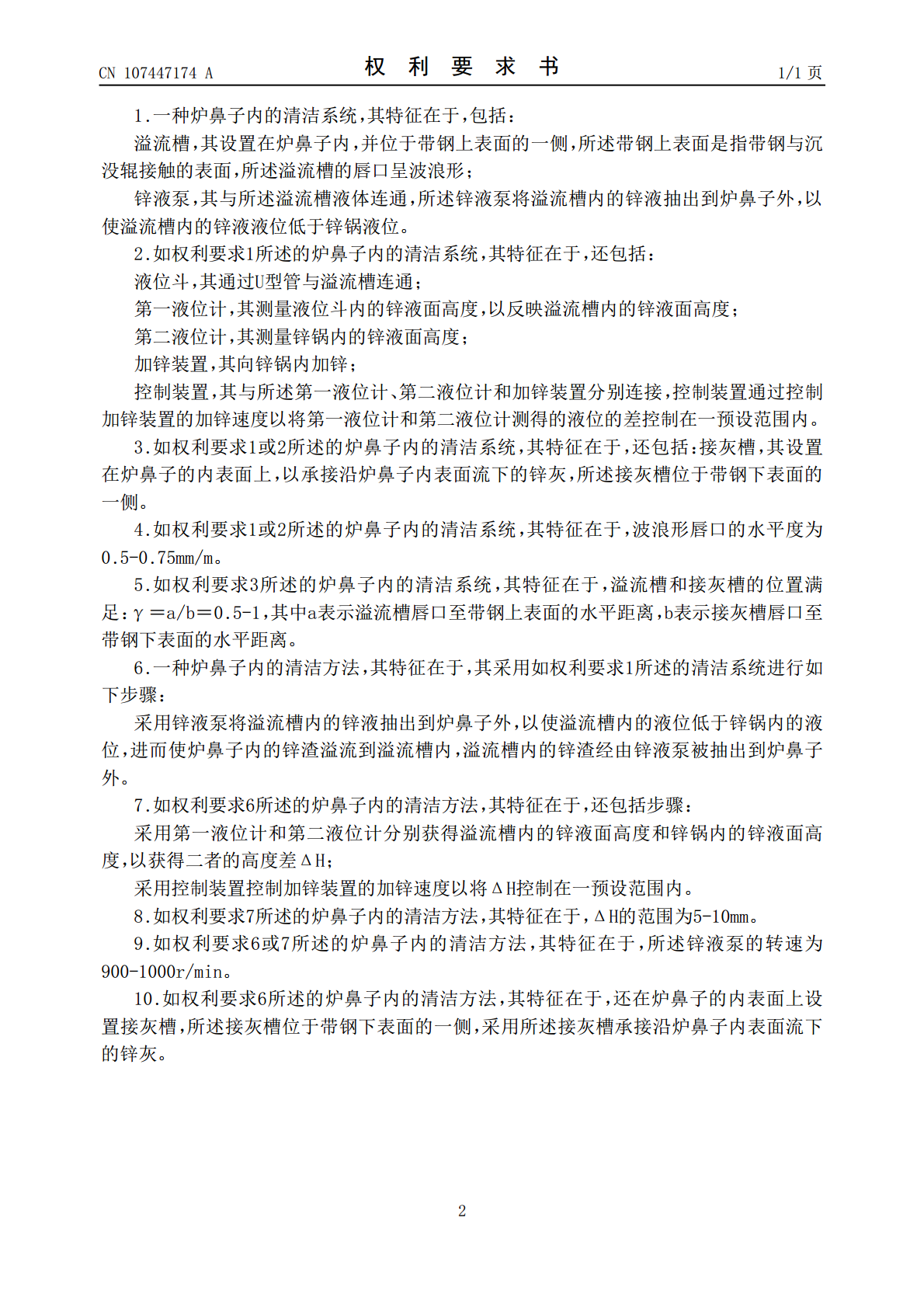

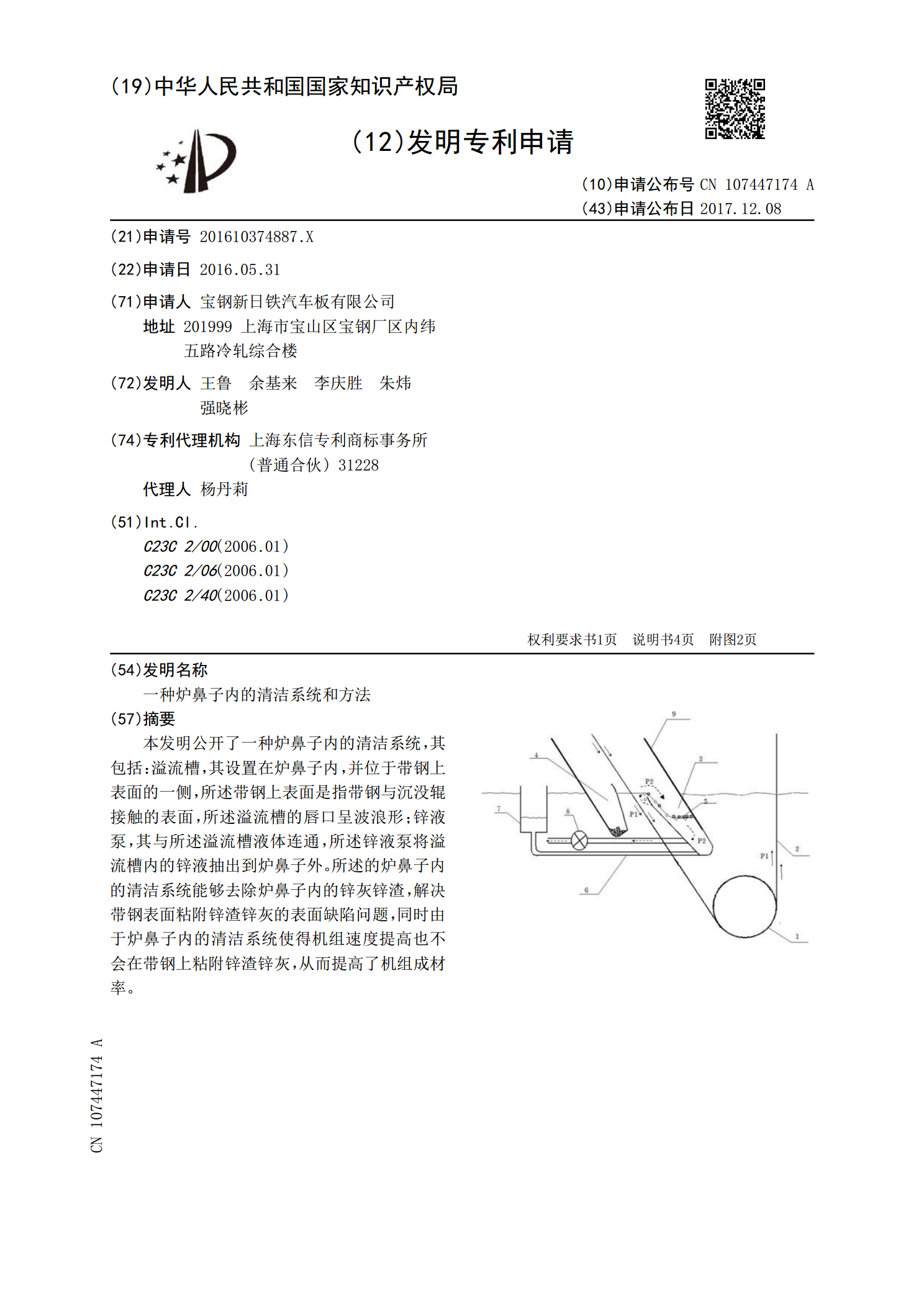

本发明公开了一种炉鼻子内的清洁系统,其包括:溢流槽,其设置在炉鼻子内,并位于带钢上表面的一侧,所述带钢上表面是指带钢与沉没辊接触的表面,所述溢流槽的唇口呈波浪形;锌液泵,其与所述溢流槽液体连通,所述锌液泵将溢流槽内的锌液抽出到炉鼻子外。所述的炉鼻子内的清洁系统能够去除炉鼻子内的锌灰锌渣,解决带钢表面粘附锌渣锌灰的表面缺陷问题,同时由于炉鼻子内的清洁系统使得机组速度提高也不会在带钢上粘附锌渣锌灰,从而提高了机组成材率。

炉鼻子内气氛清洁度的提升装置及其使用方法.pdf

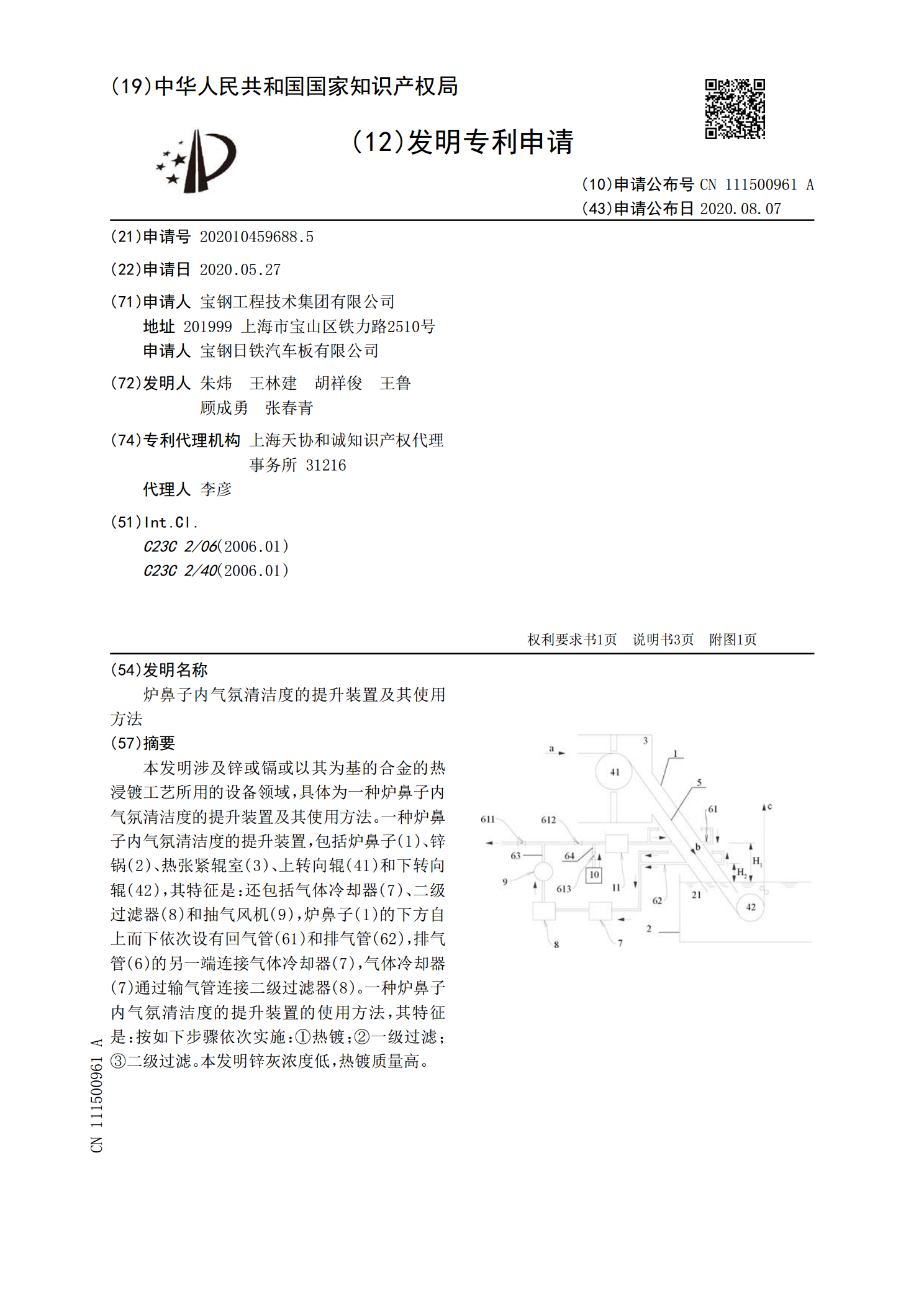

本发明涉及锌或镉或以其为基的合金的热浸镀工艺所用的设备领域,具体为一种炉鼻子内气氛清洁度的提升装置及其使用方法。一种炉鼻子内气氛清洁度的提升装置,包括炉鼻子(1)、锌锅(2)、热张紧辊室(3)、上转向辊(41)和下转向辊(42),其特征是:还包括气体冷却器(7)、二级过滤器(8)和抽气风机(9),炉鼻子(1)的下方自上而下依次设有回气管(61)和排气管(62),排气管(6)的另一端连接气体冷却器(7),气体冷却器(7)通过输气管连接二级过滤器(8)。一种炉鼻子内气氛清洁度的提升装置的使用方法,其特征是:按

一种炉鼻子系统.pdf

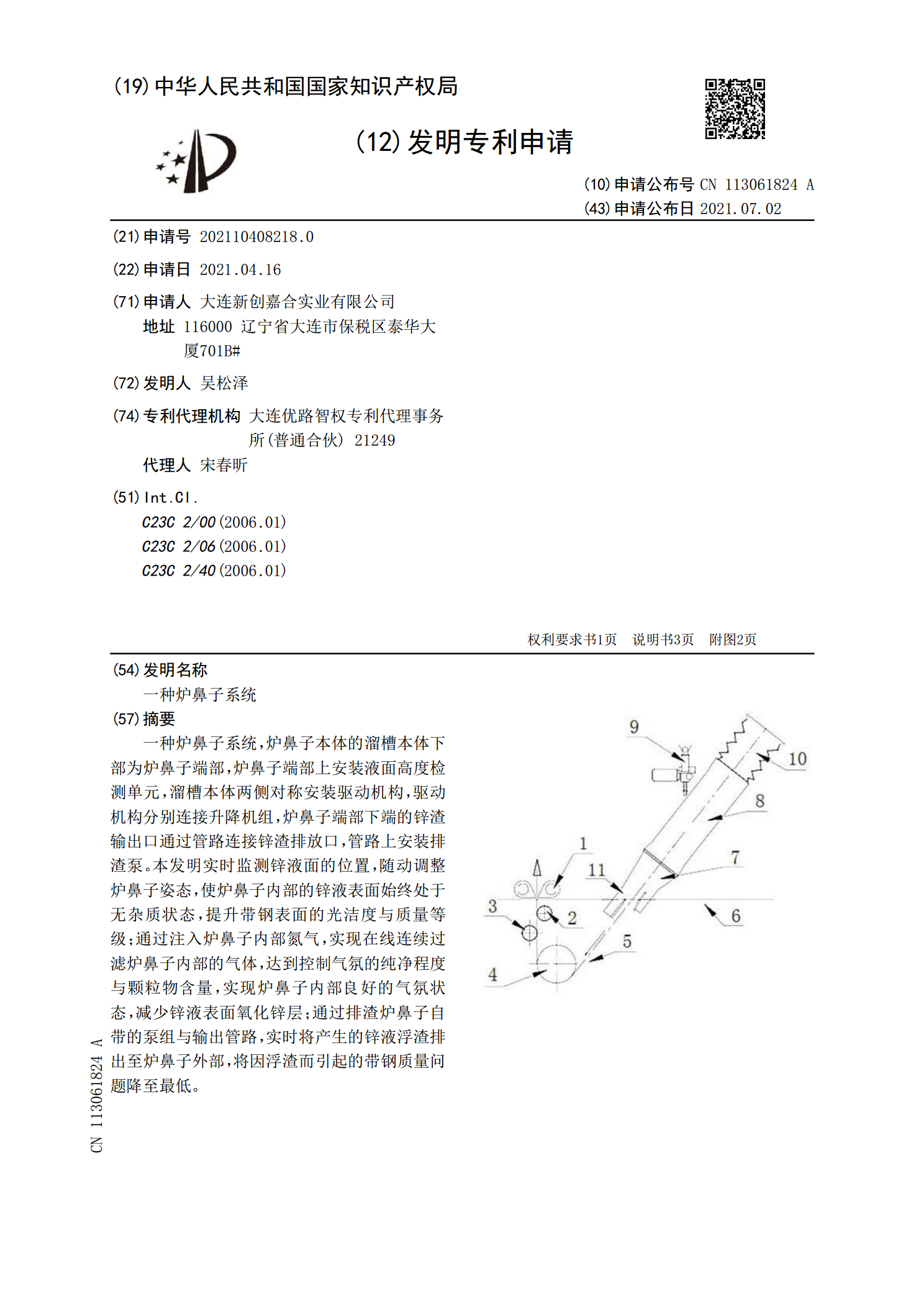

一种炉鼻子系统,炉鼻子本体的溜槽本体下部为炉鼻子端部,炉鼻子端部上安装液面高度检测单元,溜槽本体两侧对称安装驱动机构,驱动机构分别连接升降机组,炉鼻子端部下端的锌渣输出口通过管路连接锌渣排放口,管路上安装排渣泵。本发明实时监测锌液面的位置,随动调整炉鼻子姿态,使炉鼻子内部的锌液表面始终处于无杂质状态,提升带钢表面的光洁度与质量等级;通过注入炉鼻子内部氮气,实现在线连续过滤炉鼻子内部的气体,达到控制气氛的纯净程度与颗粒物含量,实现炉鼻子内部良好的气氛状态,减少锌液表面氧化锌层;通过排渣炉鼻子自带的泵组与输出

一种抑制镀锌线炉鼻子内锌蒸气扩散的方法.pdf

本发明提供一种抑制镀锌线炉鼻子内锌蒸气扩散的方法。在炉鼻子两侧分别开吹气口和吸气口,吹气口吹入干氮气,吸气口不断吸气,后接锌蒸气收集处理装置,干氮气带走炉鼻子内部锌液表面蒸发产生的锌蒸气,气流方向平行于带钢表面向吸气口运动,使锌液上方的锌蒸气不断被带走,无法凝聚在炉鼻子内壁上积累形成锌灰。与现有技术相比,本发明的有益效果是:由于锌液面上方区域的锌蒸气被吸走,不会有锌灰析出,因此不必再采用湿氮气来控制锌蒸气,炉鼻子内锌液上方区域还原性气氛较高,不会造成敏感元素的氧化,同时气流平行于带钢表面,不会对带钢镀锌质

一种炉鼻子加湿系统.pdf

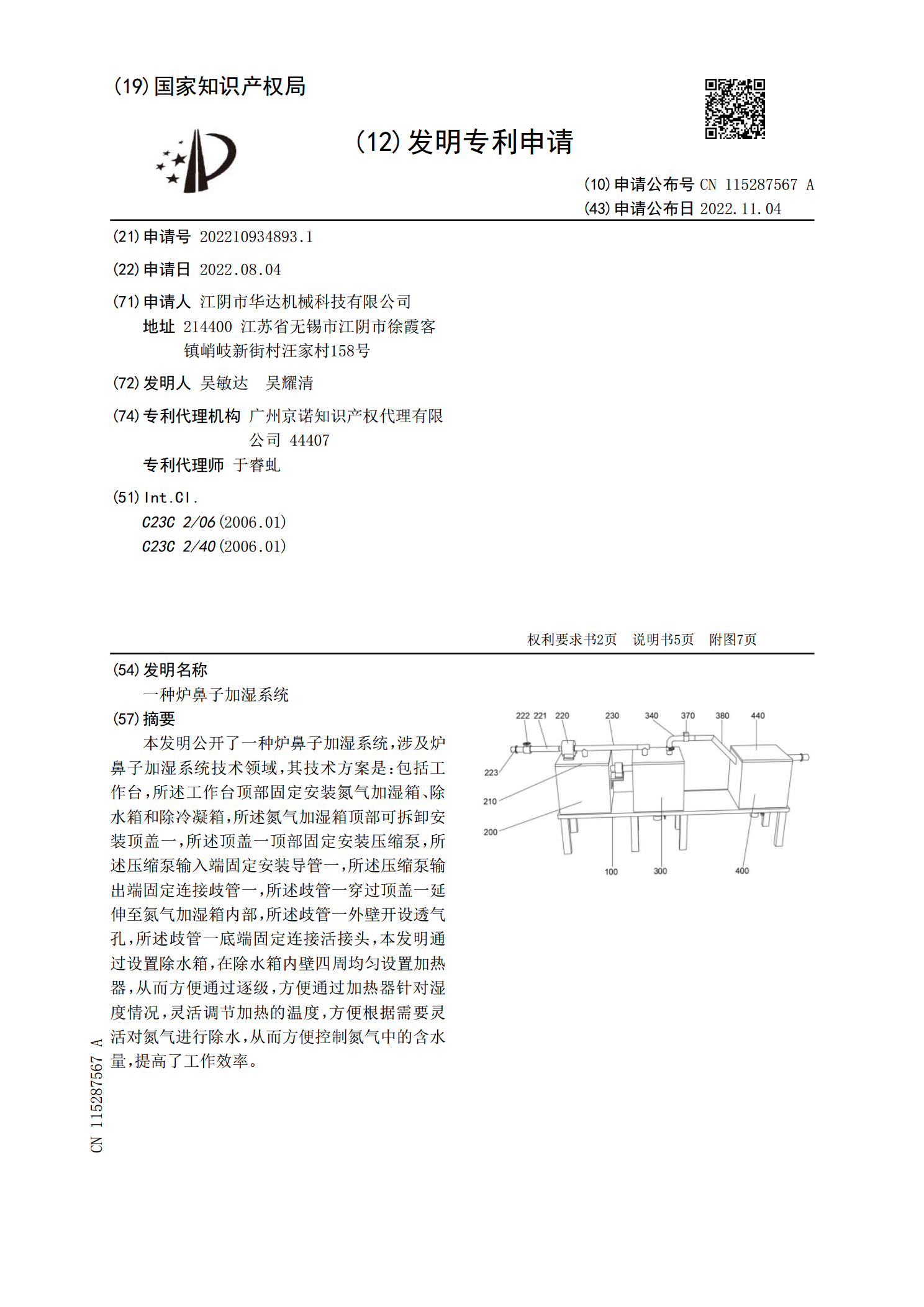

本发明公开了一种炉鼻子加湿系统,涉及炉鼻子加湿系统技术领域,其技术方案是:包括工作台,所述工作台顶部固定安装氮气加湿箱、除水箱和除冷凝箱,所述氮气加湿箱顶部可拆卸安装顶盖一,所述顶盖一顶部固定安装压缩泵,所述压缩泵输入端固定安装导管一,所述压缩泵输出端固定连接歧管一,所述歧管一穿过顶盖一延伸至氮气加湿箱内部,所述歧管一外壁开设透气孔,所述歧管一底端固定连接活接头,本发明通过设置除水箱,在除水箱内壁四周均匀设置加热器,从而方便通过逐级,方便通过加热器针对湿度情况,灵活调节加热的温度,方便根据需要灵活对氮气进