一种生产含铁产品的双竖炉系统和方法.pdf

岚风****55

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种生产含铁产品的双竖炉系统和方法.pdf

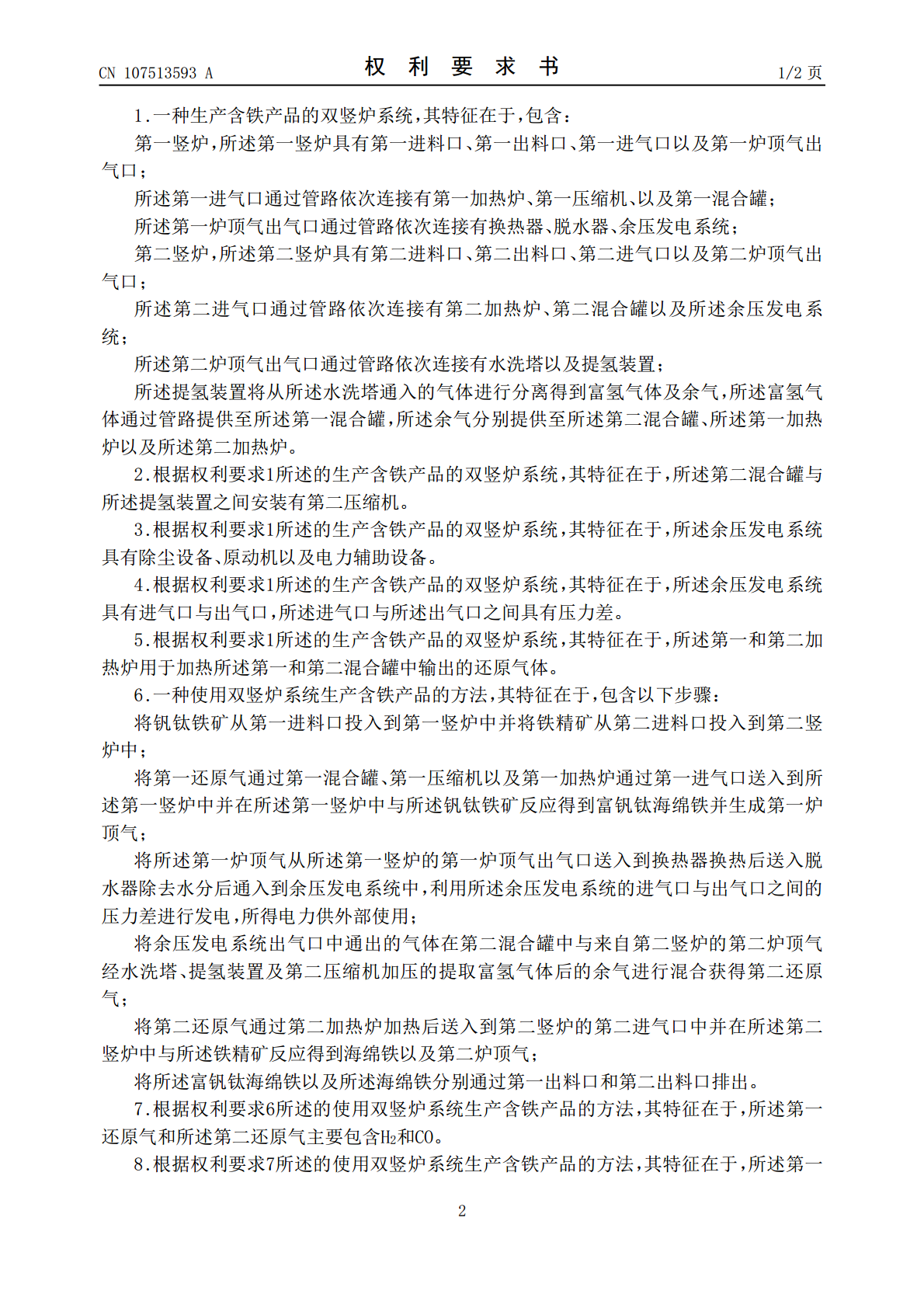

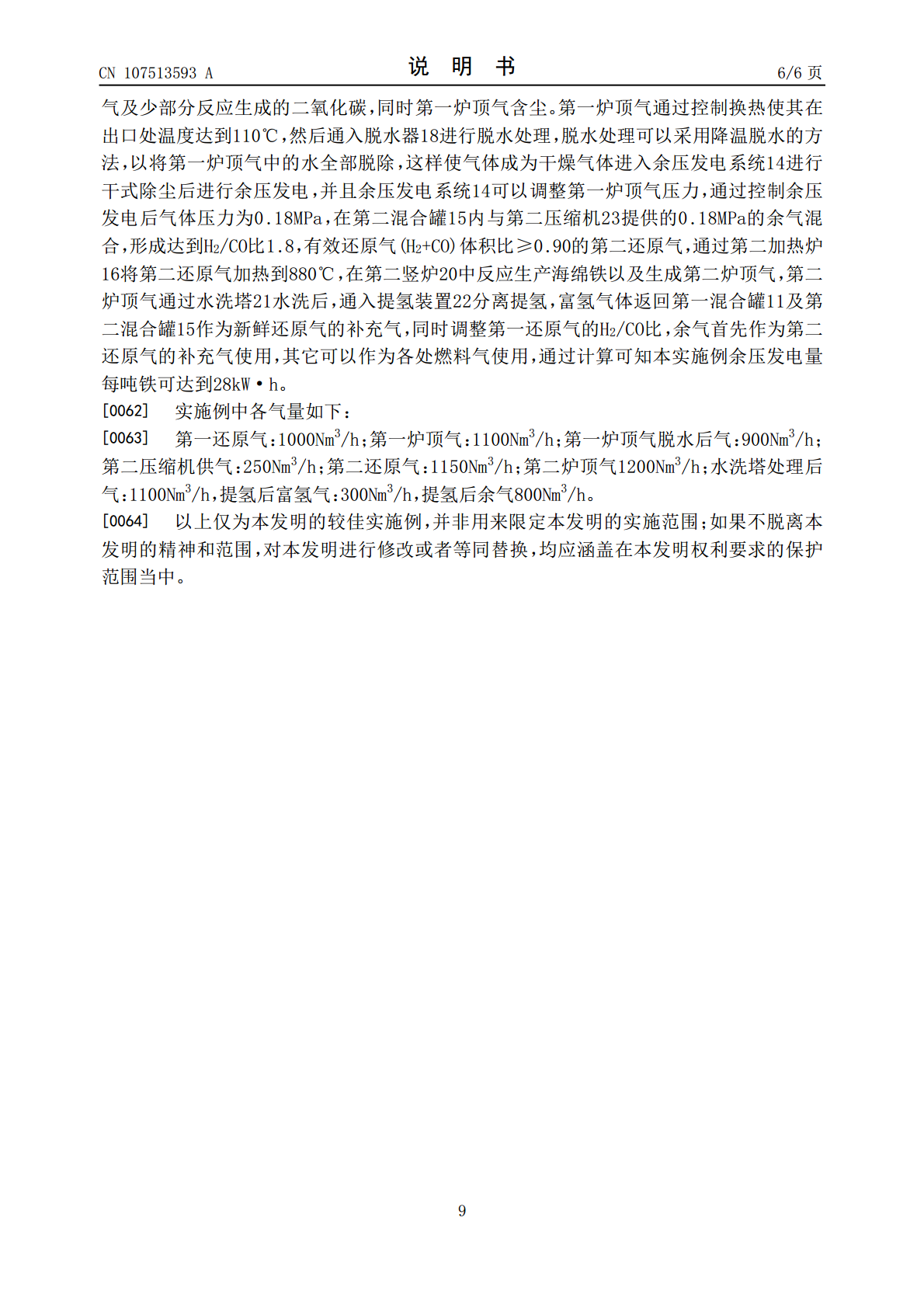

本发明公开了一种生产含铁产品的双竖炉系统,包含:第一竖炉,通过管路与第一竖炉的进气口依次连接的第一加热炉、第一压缩机、以及第一混合罐;以及与第一竖炉的第一炉顶气出气口依次连接的换热器、脱水器、余压发电系统;第二竖炉,通过管路与第二竖炉的第二进气口依次连接的第二加热炉、第二混合罐以及所述余压发电系统;以及与第二竖炉的第二炉顶气出气口依次连接的水洗塔以及提氢装置。本发明还公开了一种使用双竖炉系统生产含铁产品的方法。通过上述装置及方法的使用,实现对不同铁矿还原气原料的高效利用,在全面优化反应系统的基础上,达到资

一种双竖炉系统和使用该系统生产含铁产品的方法.pdf

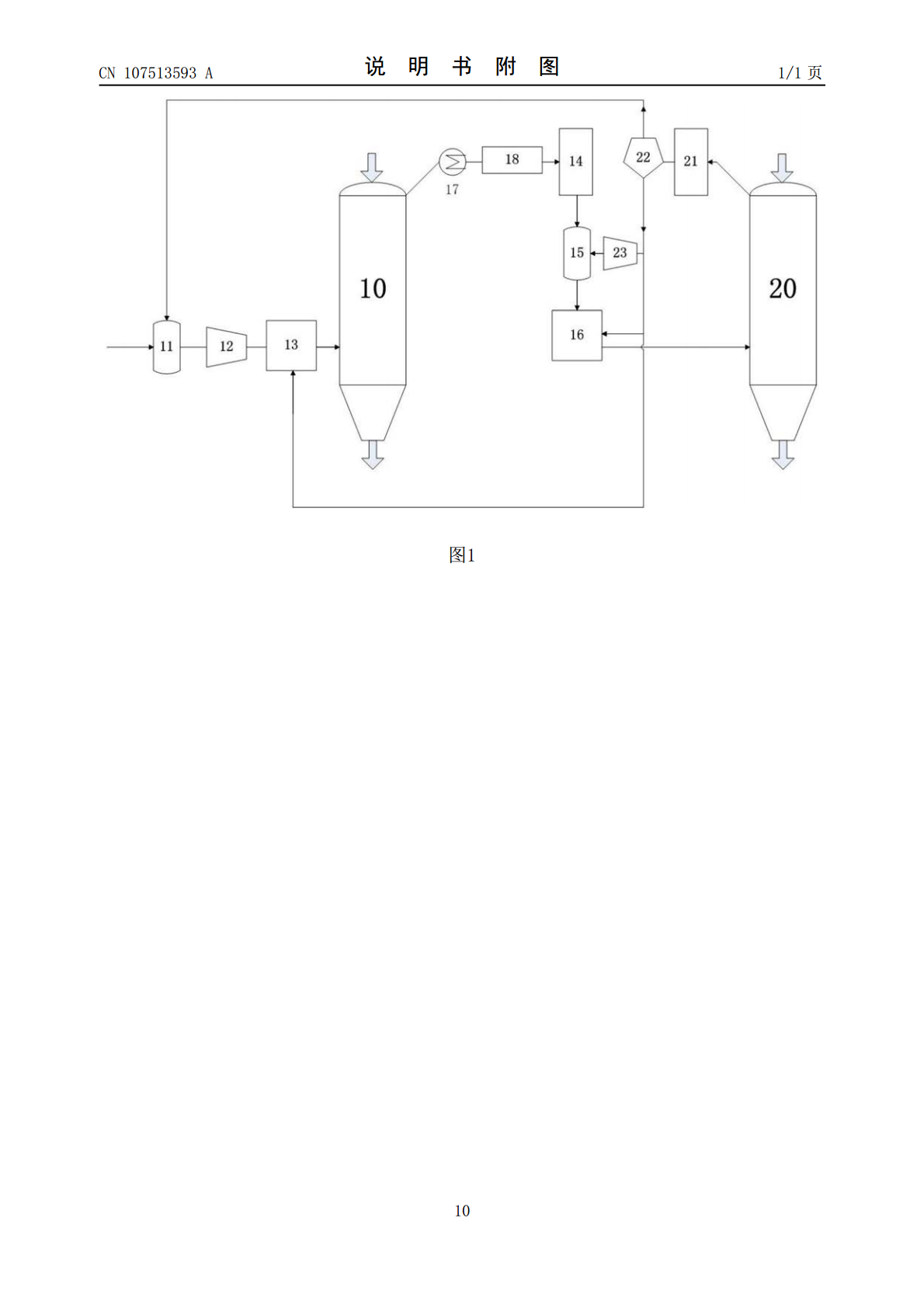

本发明公开了一种双竖炉系统,包含:第一竖炉,通过管路与第一竖炉的进气口依次连接的加热炉、第一压缩机、以及混合罐;以及与第一竖炉的第一炉顶气出气口依次连接的第一水洗塔、降压罐、改质加热炉;第二竖炉,通过管路与第二竖炉的第二进气口依次连接的改质加热炉、CO

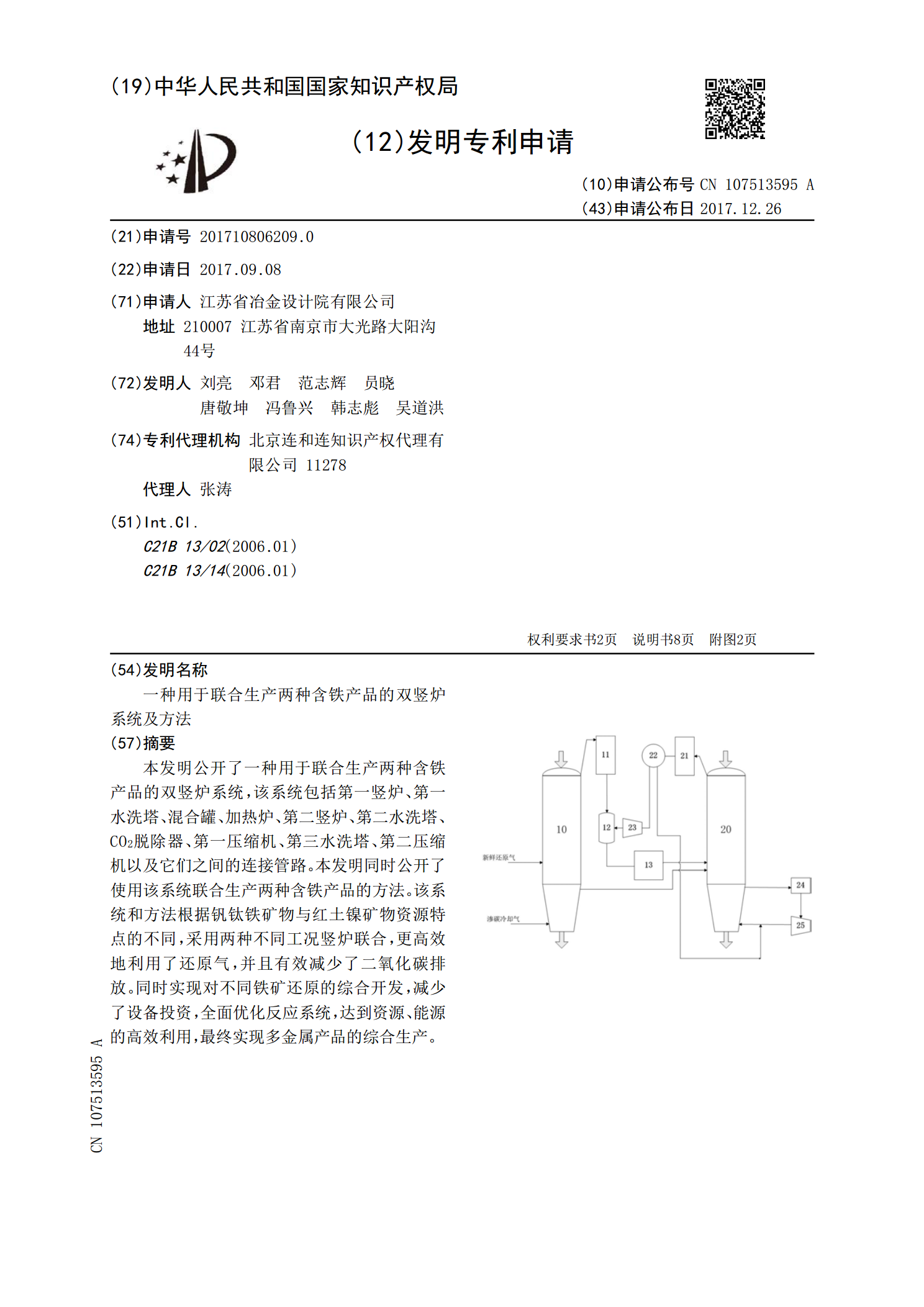

一种用于联合生产两种含铁产品的双竖炉系统及方法.pdf

本发明公开了一种用于联合生产两种含铁产品的双竖炉系统,该系统包括第一竖炉、第一水洗塔、混合罐、加热炉、第二竖炉、第二水洗塔、CO

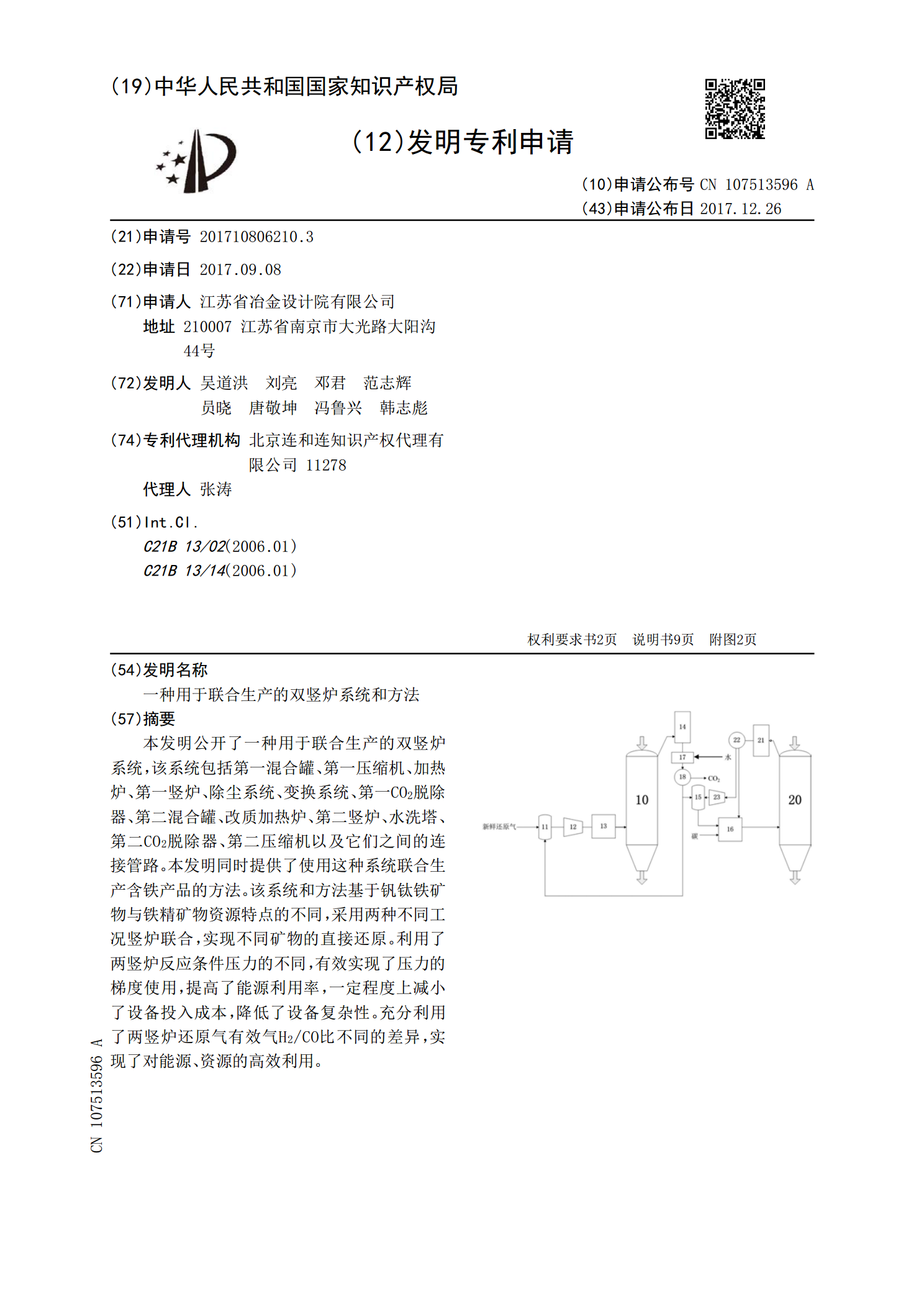

一种用于联合生产的双竖炉系统和方法.pdf

本发明公开了一种用于联合生产的双竖炉系统,该系统包括第一混合罐、第一压缩机、加热炉、第一竖炉、除尘系统、变换系统、第一CO

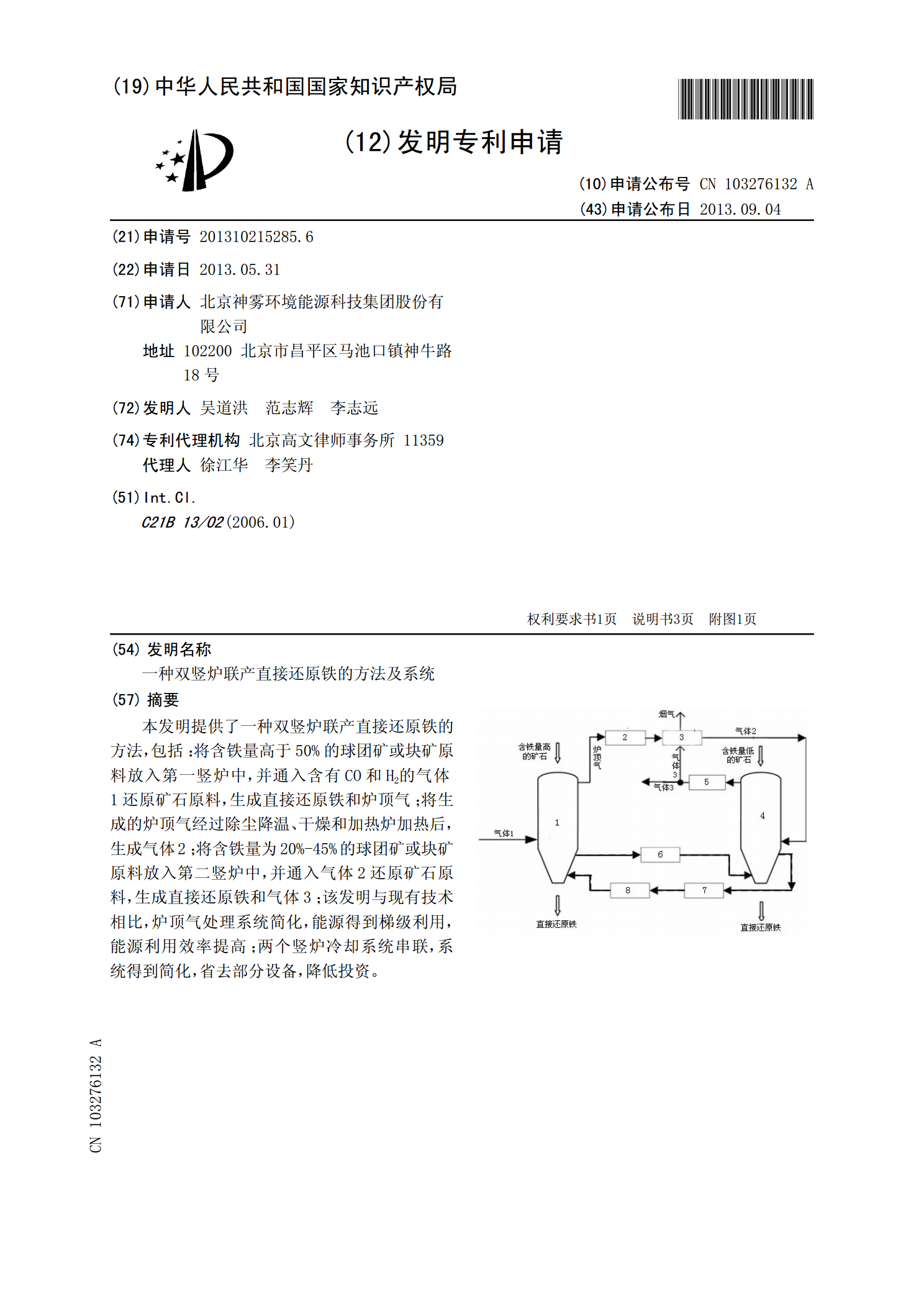

一种双竖炉联产直接还原铁的方法及系统.pdf

本发明提供了一种双竖炉联产直接还原铁的方法,包括:将含铁量高于50%的球团矿或块矿原料放入第一竖炉中,并通入含有CO和H2的气体1还原矿石原料,生成直接还原铁和炉顶气;将生成的炉顶气经过除尘降温、干燥和加热炉加热后,生成气体2;将含铁量为20%-45%的球团矿或块矿原料放入第二竖炉中,并通入气体2还原矿石原料,生成直接还原铁和气体3;该发明与现有技术相比,炉顶气处理系统简化,能源得到梯级利用,能源利用效率提高;两个竖炉冷却系统串联,系统得到简化,省去部分设备,降低投资。