高硅废弃精炼渣在低硅含铝钢中的回收再利用方法.pdf

书生****瑞梦

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

高硅废弃精炼渣在低硅含铝钢中的回收再利用方法.pdf

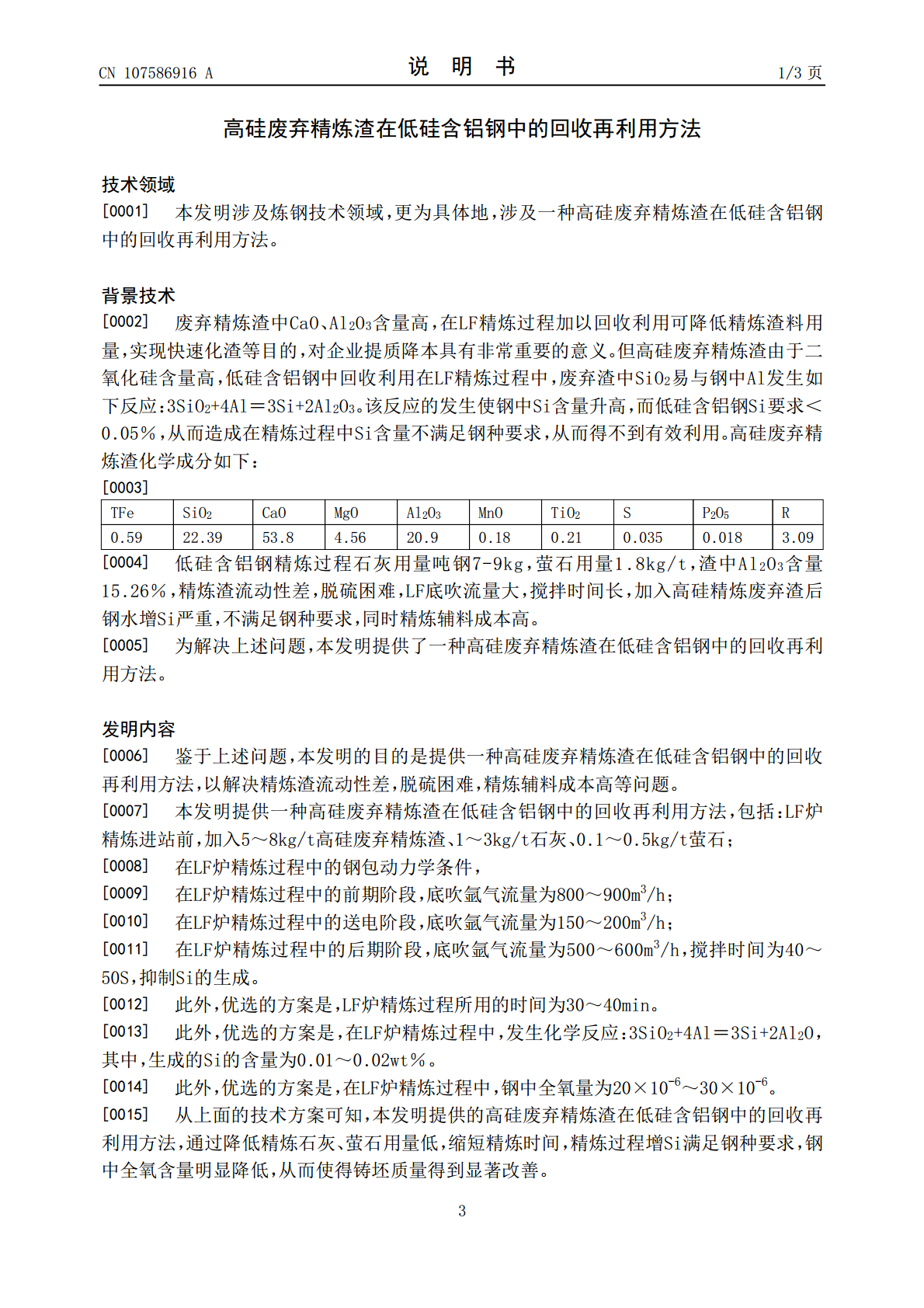

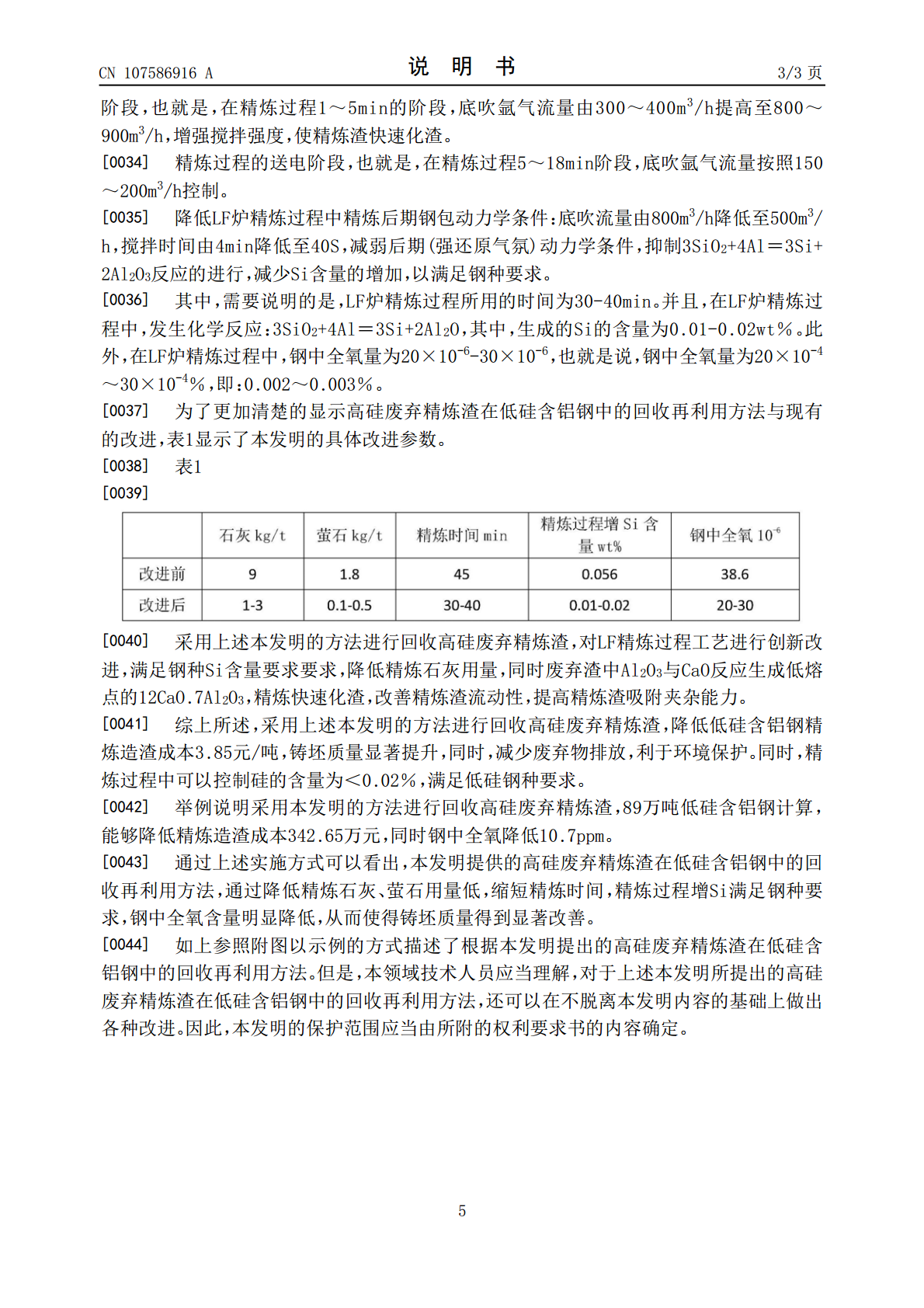

本发明提供一种高硅废弃精炼渣在低硅含铝钢中的回收再利用方法,包括:LF炉精炼进站前,加入5‑8kg/t高硅废弃精炼渣、1‑3kg/t石灰、0.1‑0.5kg/t萤石;在LF炉精炼过程中的钢包动力学条件,在LF炉精炼过程中的前期阶段,底吹氩气流量为800‑900m

低碳低硅低硫微钛铝镇静钢的精炼控硅方法.pdf

本发明公开了一种低碳低硅低硫微钛铝镇静钢的精炼控硅方法,其采用下述方法工艺:(1)炉渣脱氧的脱氧剂使用铝粉和电石;LF精炼的前期铝粉加入量为0.18kg/t~0.6kg/t,电石的加入量为0.06kg/t~0.12kg/t;LF精炼的中后期铝粉的加入量为0.06kg/t~0.12kg/t,电石的加入量为0.12kg/t~0.36kg/t;(2)LF精炼前喂入铝线,控制钢水中的酸溶铝在0.015wt%~0.045wt%;在LF炉精炼过程中喂入铝线,控制钢水中酸溶铝达到0.030wt%~0.040%;(3)在

低硅铝钢精炼工艺中控制硅含量的方法.pdf

本发明公开了一种低硅铝钢精炼工艺中控制硅含量的方法,包括如下步骤:1)将钢包吊至钢包精炼炉;2)加热时加入石灰和精炼渣,钢水、石灰和精炼渣的重量份分别为1150∶1.75~2.25∶0.85~1.17,按酸溶铝上限加入铝丸;3)软吹后取渣样,补加石灰和精炼渣,钢水、石灰和精炼渣的重量份分别为1150∶1~3∶2~4,调整渣到浅绿色,按酸溶铝中上限加入铝丸;4)软吹后喂入500~800m的钙铁线并送上连铸机,保证终渣碱度为4.8~5.2,FeO和MnO含量之和为熔渣总重量的1.0~1.5%。本发明既满足钢水

低硅铝镇静钢铸余渣基精炼剂及其制备方法.pdf

本发明涉及铸余渣综合利用的产品及其制备方法。其组分及重量百分比为:粒度≤5毫米的低硅铝镇静钢铸余渣86~96%,萤石1~6%,铝粉3~8%,无机结合剂占上述原料总重量的2~4%;其制备步骤:将低硅铝镇静钢铸余渣粉碎;将上述料混合均匀;加入无机结合剂并搅拌均匀;造球并控制其碱度在5.0~6.0;烘烤;出炉待用。本发明提供了一种既能使低碳低硅铝镇静钢的连铸铸余渣得到综合利用,又通过将利用低碳低硅铝镇静钢的连铸铸余渣制得的精炼剂用于LF炉,使LF炉的化渣速度快,还能缩短还原性白渣形成的时间及加快脱硫速度,减少环

高铝硅氰化渣中铁回收工艺.docx

高铝硅氰化渣中铁回收工艺1.引言高铝硅氰化渣是铝冶炼过程中产生的一种有害固体废弃物,其中含有大量的铁、铝、硅等金属元素和氰化物。这种废弃物的高氰化度和难处理性一直是铝冶炼领域面临的难题。而铁则是高铝硅氰化渣中含量较高的金属元素之一,其回收利用一直是一个研究热点。本文旨在探讨高铝硅氰化渣中铁的回收工艺。2.高铝硅氰化渣中铁的特性高铝硅氰化渣中含有较高的铁含量,通常在10%~30%之间。这些铁以Fe2O3和Fe3O4的形式存在。此外,高铝硅氰化渣中还可能含有其他形式的铁,如氰化铁等。3.高铝硅氰化渣中铁的回收