一种镁冶金炉和镁冶炼方法.pdf

Wi****m7

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种镁冶金炉和镁冶炼方法.pdf

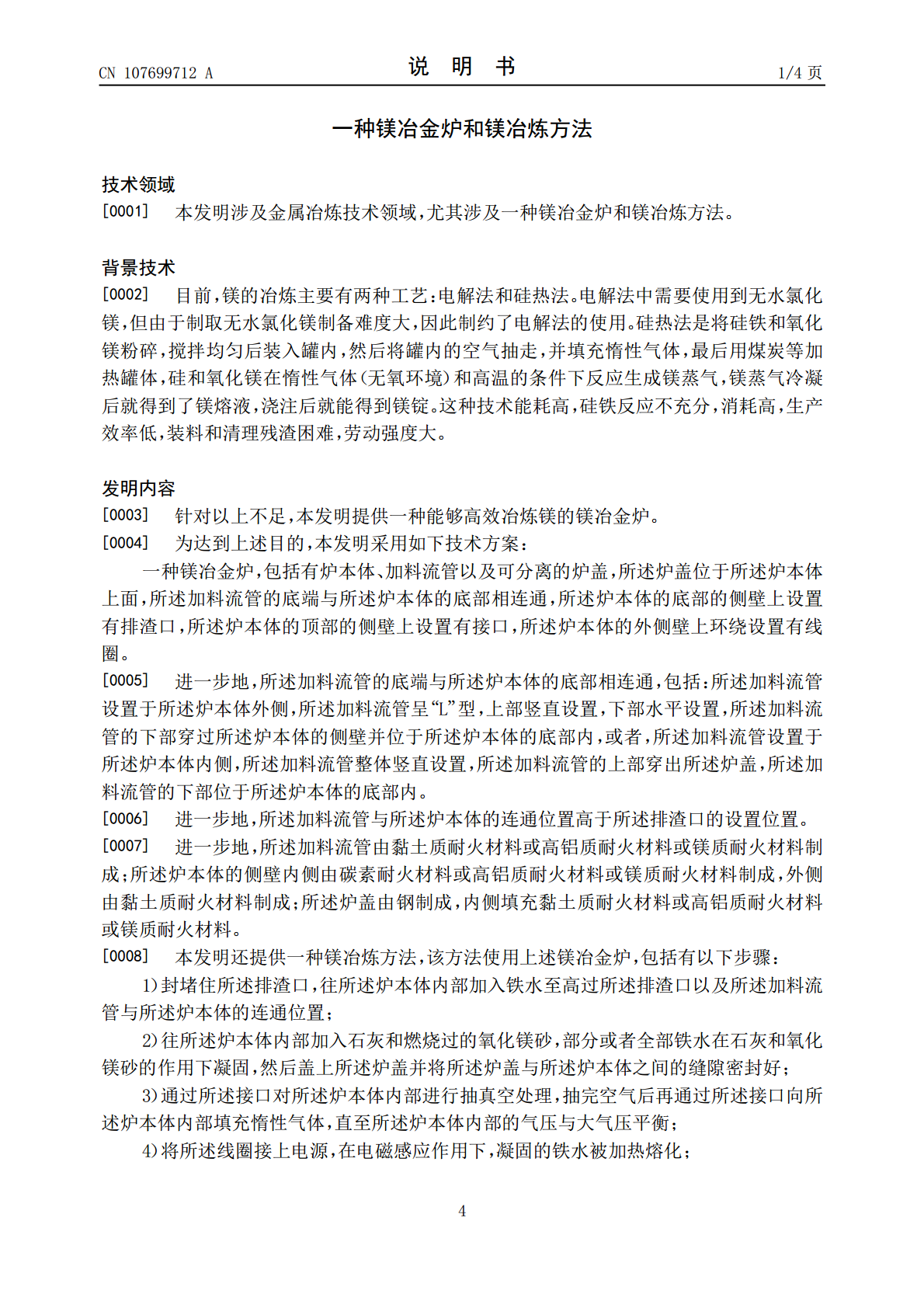

本发明公开了一种镁冶金炉,包括有炉本体、加料流管以及可分离的炉盖,炉盖位于炉本体上面,加料流管的底端与炉本体的底部相连通,炉本体的底部的侧壁上设置有排渣口,炉本体的顶部的侧壁上设置有接口,炉本体的外侧壁上环绕设置有线圈。本发明提出的镁冶金炉,具有结构简单,建造方便等优点,使用该镁冶金炉能够高效冶炼镁。本发明还提供一种镁冶炼方法,直接利用矿热炉冶炼出来的高温熔液作为原料还原氧化镁,高温熔液从炉本体的底部加入,充分利用液态硅铁的物理热,能耗大大降低,具有反应充分,消耗低,生产效率高,劳动强度小等优点。

有色金属冶炼镁冶炼镁冶金二.pptx

会计学234567891011121314151617181920212223242526272829303132

镁和铝的冶炼.ppt

镁和铝的冶炼金属的冶炼金属冶炼的一般方法阅读全文,回答以下问题镁的存在和提取铝土矿提纯的工艺流程冶炼铝设备图电解熔融Al2O3阳极(碳):阴极(碳):冰晶石的成分及作用:可能存在的问题:【思考】制取1molAl理论上需要多少库仑的电量?假设用6V的直流电源供电进行电解,制2.7tAl需要消耗多少千焦的电能?练习与实践练习与实践

钙镁高炉实现肥、铁同炉冶炼方法.pdf

钙镁高炉实现肥、铁同炉冶炼方法,采取炉型技术、冶炼工艺、磷矿粉球团制作、煅烧操作四项措施实现:高炉有效高度与炉腰直径为Hu/D=3~4;铁口中心线至炉底的距离为50~200㎜;料口高度按h′=(0.2~0.31)h1取值,风口高度按hf=h′/P计算;增加铁的还原量和镍的回收率;在球团制备中掺烧含镍、锰、铁元素,形成磷—镍—铁或磷—锰—铁;煅烧中风机流量≥170m3/min、焙烧温度800-1000℃条件下预热时间17~22min,球团强度1900N/球;向窑内高温带直接鼓入压力为0.3~0.8MPa,绝

一种金属镁冶炼还原炉炉料装炉设备.pdf

本发明公开了一种金属镁冶炼还原炉炉料装炉设备,包括绳轮与一号上料车车体,所述卷筒的上端外表面活动连接有一号钢绳与二号钢绳,所述卷筒的一端外表面固定安装有润滑油口,所述卷筒的后端外表面固定安装有发动机,且发动机的上端外表面固定连接有制动器,所述制动器的一端外表面固定连接有减速器,所述发动机的下端外表面固定安装有卷扬机机架,所述一号钢绳的一侧外表面活动连接有绳轮。本发明所述的一种金属镁冶炼还原炉炉料装炉设备,设有润滑油口、风扇与缓冲弹簧,能够在炉料装炉时保证钢绳的正常工作,并能有效清除钢轨上的遗落的原料,还可