一种锂离子电池复合负极材料的制备方法.pdf

努力****南绿

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种锂离子电池复合负极材料的制备方法、负极材料、电池.pdf

本发明公开了一种锂离子电池复合负极材料的制备方法、负极材料、电池,该复合负极材料的制备方法包括以下步骤:(1)一氧化硅发生歧化反应后得到第一混合物;(2)将第一混合物与金属的醋酸盐和/或金属的柠檬酸盐混合后煅烧,其中,金属为铜、镍、锡、锌、银、金、铂中的一种或几种,得到锂离子电池复合负极材料,该锂离子电池复合负极材料的结构为在第一混合物外包覆有金属。铜、镍、锡、锌、银、金、铂具有良好的导电性,在第一混合物外表面包覆上述金属纳米颗粒,能有效地降低锂离子电池复合负极材料中的硅颗粒间的接触电阻,增加材料的导电性

一种锂离子电池复合负极材料的制备方法.pdf

本发明提供一种锂离子电池复合负极材料的制备方法,包括如下步骤:步骤一:取锡源加入至有机溶剂中,搅拌后加入粘结剂,再进行搅拌形成纺丝液;将所述纺丝液放入纺丝机中进行电纺,制得初级纳米纤维;步骤二:将步骤一制得的初级纳米纤维进行干燥后,置于管式炉中煅烧,制得终级纳米纤维;步骤三:取步骤二制得的终级纳米纤维加入到一定浓度的氧化石墨烯的乙醇溶液中,搅拌离心后制得混合物,将混合物置于真空干燥箱内干燥后,再进行煅烧还原,制得最终的复合负极材料。本发明提供的锂离子电池复合负极材料的制备方法,有效地缓冲了材料的体积膨胀,

一种锂离子电池复合负极材料的制备方法.pdf

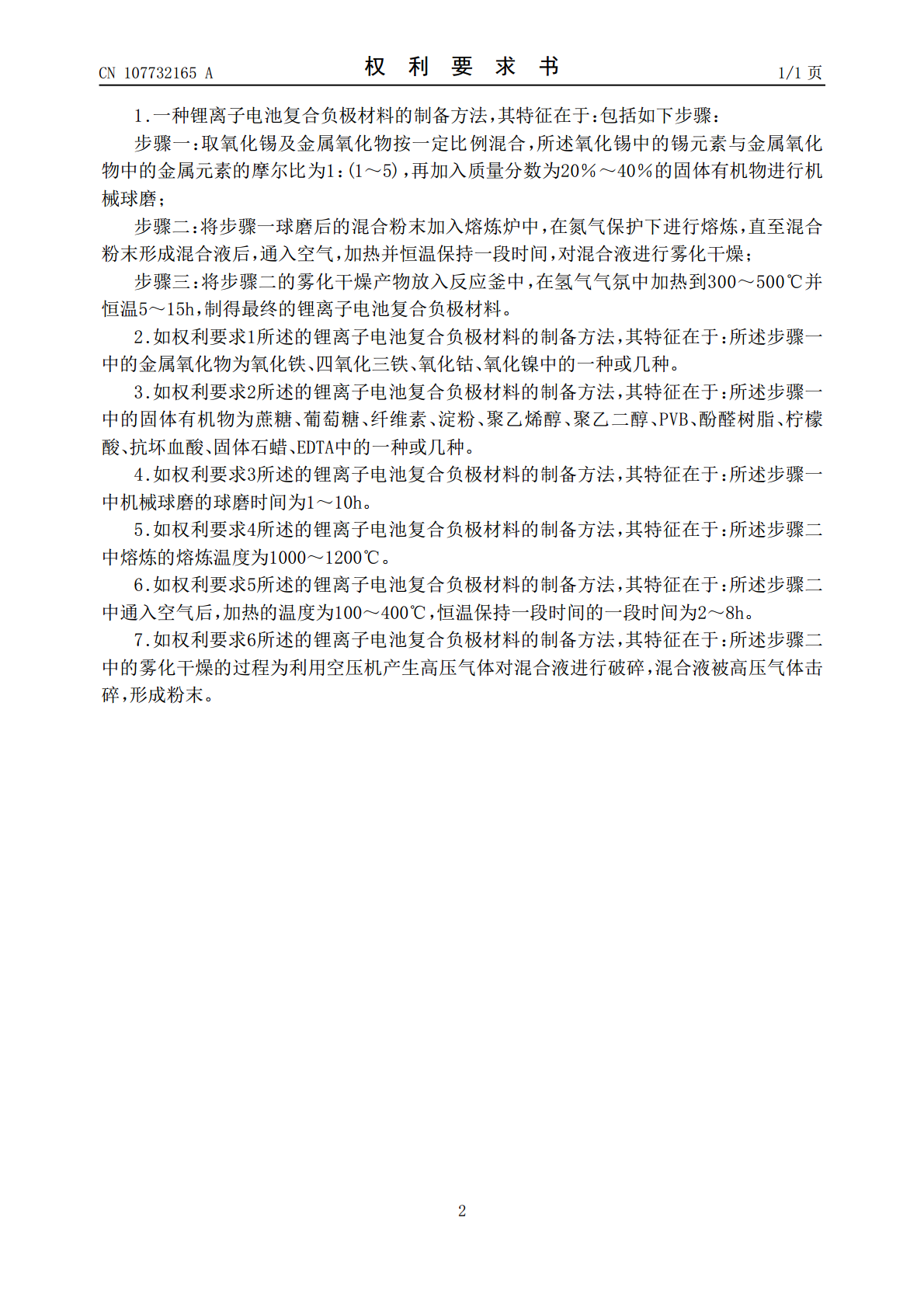

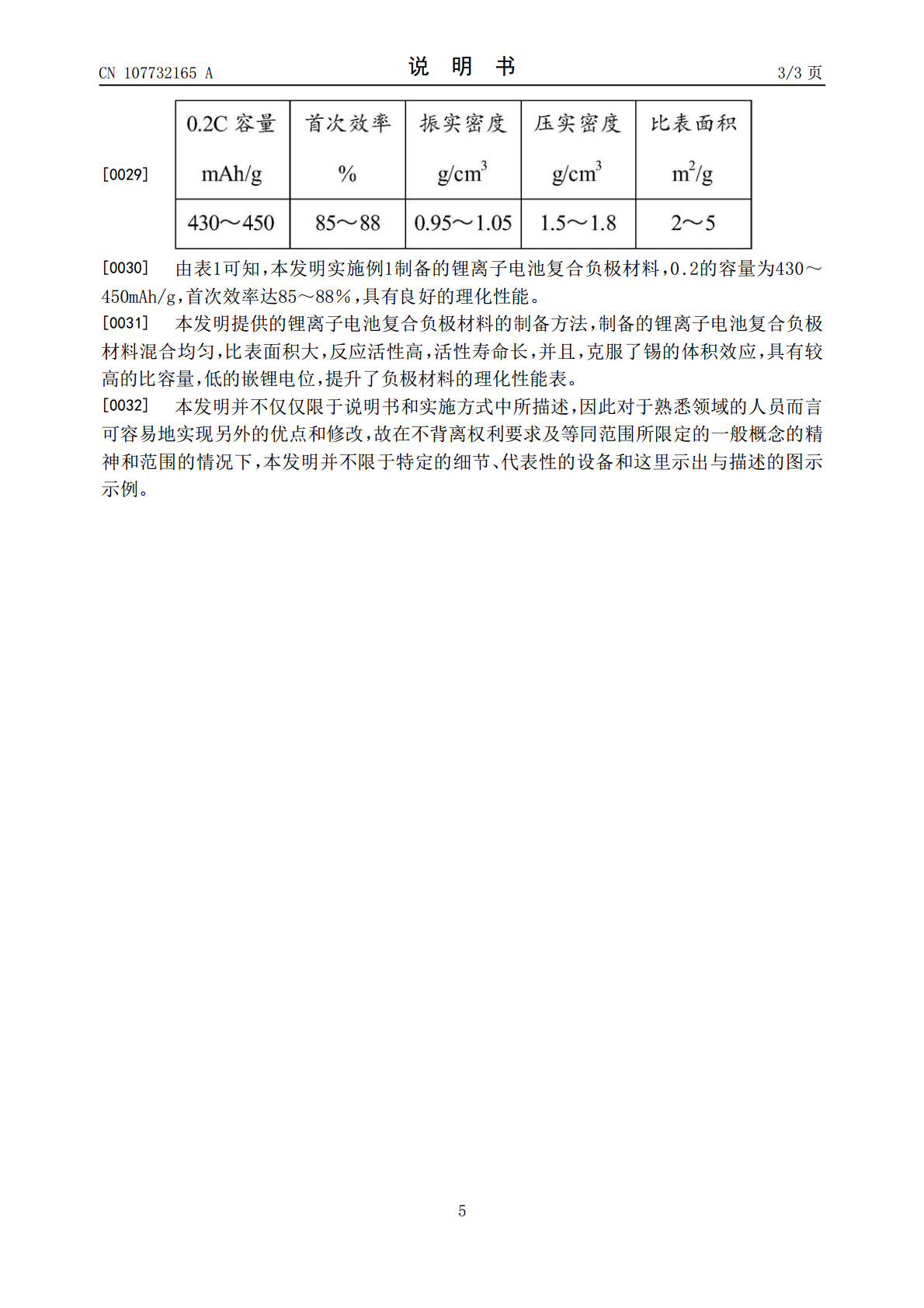

本发明提供一种锂离子电池复合负极材料的制备方法,包括如下步骤:步骤一:取氧化锡及金属氧化物按一定比例混合,所述氧化锡中的锡元素与金属氧化物中的金属元素的摩尔比为1:(1~5),再加入质量分数为20%~40%的固体有机物进行机械球磨;步骤二:将步骤一球磨后的混合粉末加入熔炼炉中,在氮气保护下进行熔炼,直至混合粉末形成混合液后,通入空气,加热并恒温保持一段时间,对混合液进行雾化干燥;步骤三:将步骤二的雾化干燥产物放入反应釜中,在氢气气氛中加热到300~500℃并恒温5~15h,制得最终的锂离子电池复合负极材料

一种锂离子电池复合负极材料的制备方法.pdf

本发明公开了一种锂离子电池硅碳复合负极材料的制备方法,采用喷雾干燥一热解处理制备该材料,其制备方法为:将第一类粘结剂有机碳源溶于适量溶剂中,加入硅源、第二类粘结剂和分散剂分散均匀,再加入石墨分散一定时间,均匀分散的悬浮液喷雾干燥后,第一类粘结剂有机碳源将硅源、石墨、第二类粘结剂颗粒粘结成球形或类球形,从而得到复合材料前驱体;所得前驱体转入保护性气氛中烧结,第二类粘结剂升温达到一定的温度后融化成液晶状,将颗粒状硅源与石墨粘结成核,有机碳源在高温下热解,形成包覆层,随炉冷却,即得锂离子电池硅碳复合负极材料。本

复合负极材料及其制备方法、负极材料及锂离子电池.pdf

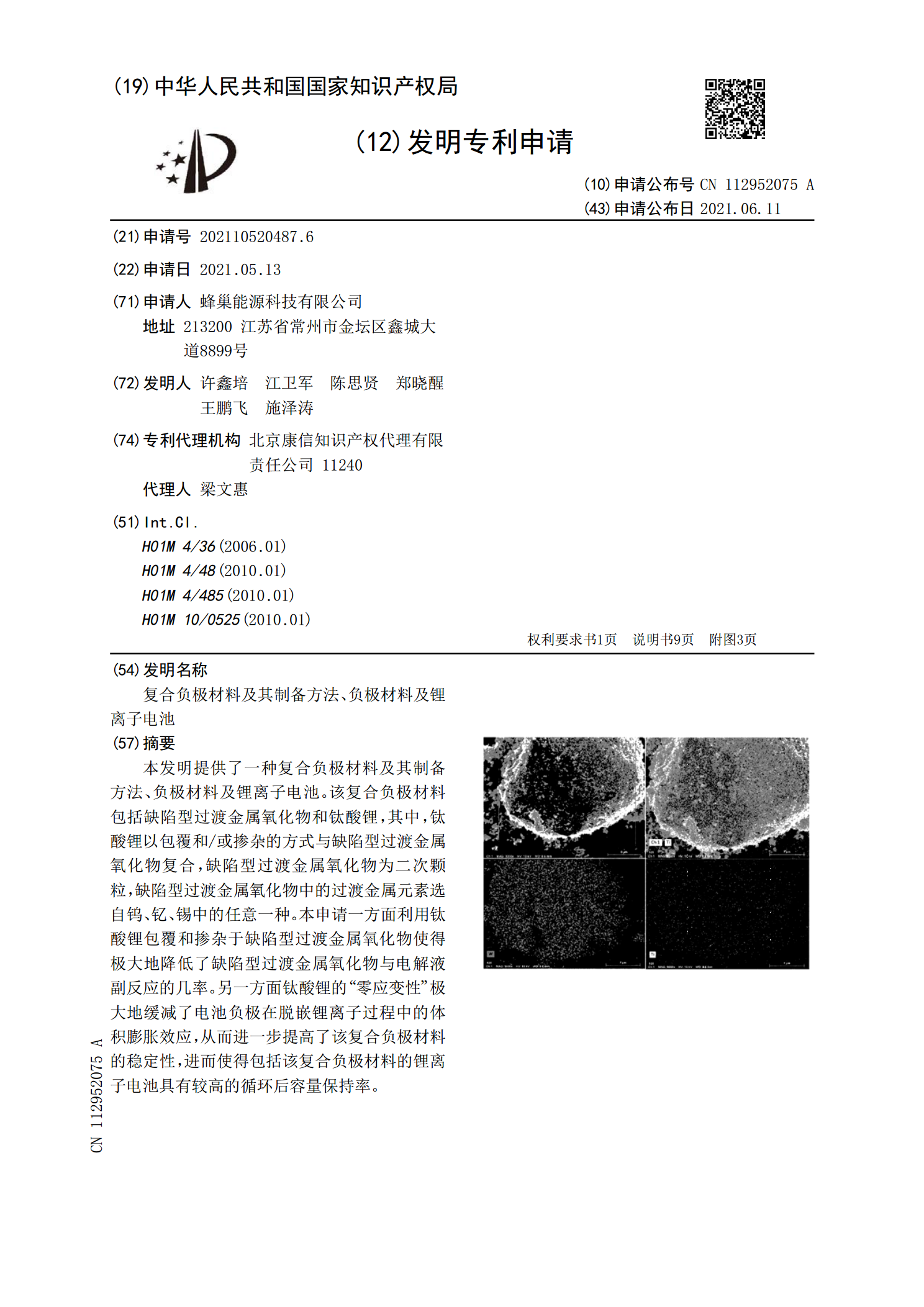

本发明提供了一种复合负极材料及其制备方法、负极材料及锂离子电池。该复合负极材料包括缺陷型过渡金属氧化物和钛酸锂,其中,钛酸锂以包覆和/或掺杂的方式与缺陷型过渡金属氧化物复合,缺陷型过渡金属氧化物为二次颗粒,缺陷型过渡金属氧化物中的过渡金属元素选自钨、钇、锡中的任意一种。本申请一方面利用钛酸锂包覆和掺杂于缺陷型过渡金属氧化物使得极大地降低了缺陷型过渡金属氧化物与电解液副反应的几率。另一方面钛酸锂的“零应变性”极大地缓减了电池负极在脱嵌锂离子过程中的体积膨胀效应,从而进一步提高了该复合负极材料的稳定性,进而使