一种铝电解槽废阴极炭块的再生处理方法.pdf

是来****文章

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种铝电解槽废阴极炭块的再生处理方法.pdf

本发明公开了一种铝电解槽废阴极炭块的再生处理方法,属于铝电解工业固废处理技术领域。主要处理工艺包括破碎—筛分—毒性抑制—配料—控压热处理。铝电解槽废阴极炭块材料经破碎筛分后,加入双氧水、高锰酸钾、次氯酸盐等毒性抑制剂,然后配入无烟煤、煅后石油焦、废阳极炭块、残极等炭质材料作为入炉原料,置于电阻炉中在常压(1200℃至1800℃)或控压(1000℃至1600℃,0.01至0.5atm)条件下进行热处理,烟气中挥发的氟化物经冷却、结晶可用于生产氟化盐电解质,处理后物料不含任何污染物,炭含量最高达99%,导电性

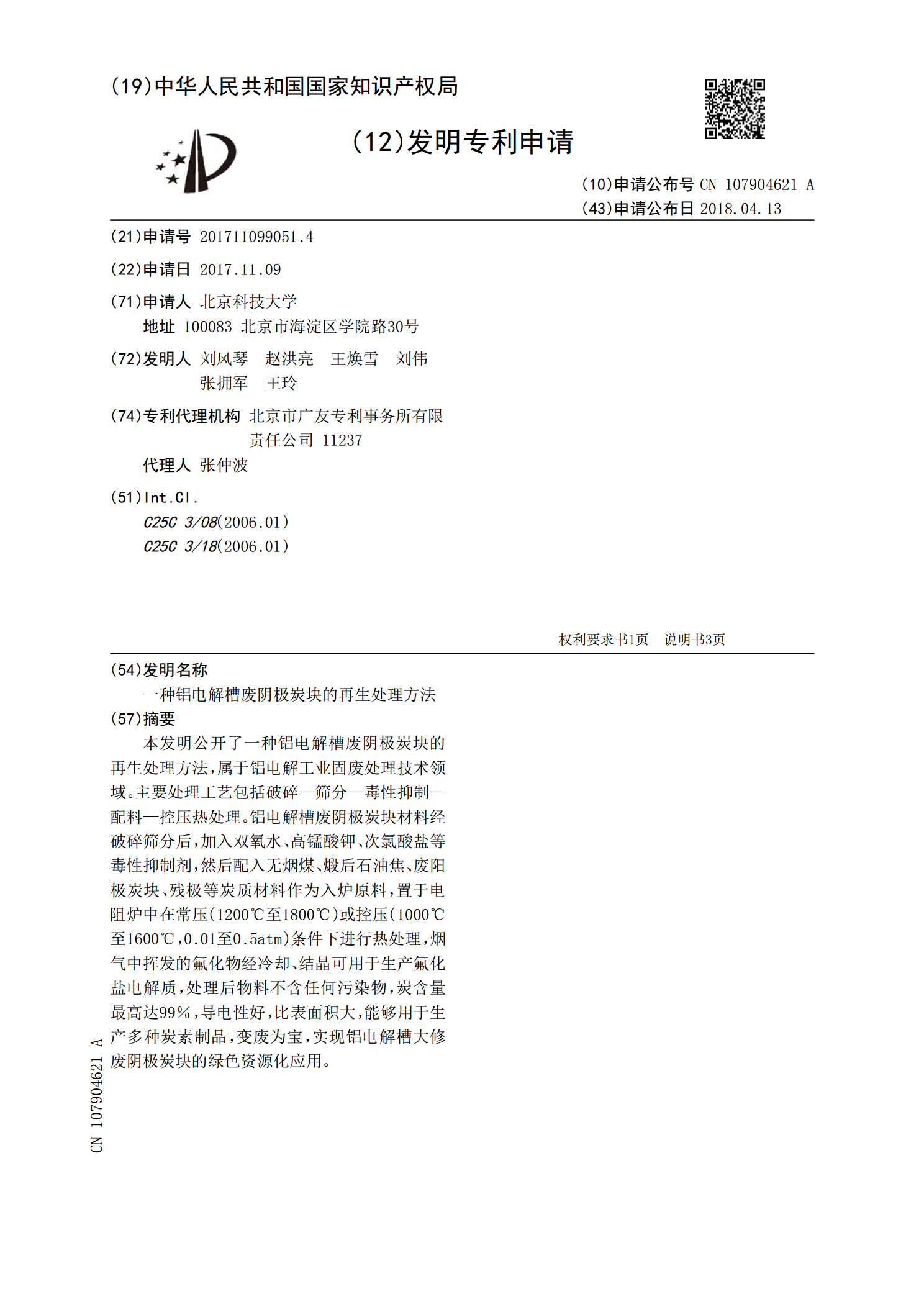

一种从铝电解槽废阴极炭块中脱氟与回收炭的装置及其方法.pdf

本发明涉及一种从铝电解槽废阴极炭块中脱氟与回收炭的装置及其方法,属于铝电解过程产出的危害物处置与利用技术领域。该装置包括上部的气体冷凝器、与气体冷凝器可拆分连接的位于中部的洗涤室、位于下部且与洗涤室相通的蒸发室,以及给蒸发室提供水蒸气和热量的换热室,洗涤室内部放置吊篮。本发明用铝电解烟气余热系统提供的热媒加热水,汽化的蒸汽通过颗粒废阴极炭层,进一步上升至上部气体冷凝器,被冷凝为水,下落至废阴极炭层。把废阴极炭层中的氟盐洗提至水溶液,落至下部蒸发室。本发明从废阴极炭块上洗脱并回收氟盐的回收率>89.4

一种电解铝废阴极碳块的处理装置.pdf

本发明公开了一种电解铝废阴极碳块的处理装置,包括处理筒、滑动筒和接线组件,处理筒的顶部通过支杆固定有滑动筒,滑动筒的顶部固定有电磁铁,电磁铁的顶部安装有接线组件,处理筒内壁的中部和底部分别固定有出料板和多个支撑架,支撑架的一端固定安装有伺服电机,伺服电机的顶部转动连接有转动轴,转动轴的中部套设有锥形板,转动轴的顶部固定有错位板,电磁铁的底部设置有橡胶板。本发明中的碾压柱由于重力作用撞击在出料板上,将出料板顶部的阴极碳块压碎,压碎后的阴极碳块通过出料板的出料孔排出,碾压柱撞击时,首先可以对阴极碳块进行粉碎,

一种利用铝电解槽废阴极炭块提取铜转炉渣中铜钴的方法.pdf

一种利用铝电解槽废阴极炭块提取铜转炉渣中铜钴的方法,涉及一种利用铝电解工业固废物铝电解槽废阴极炭块,提取铜转炉渣中铜钴的铝工业固废资源化利用和冶炼方法。其特征在于其提取过程是以废阴极炭块为还原剂,高硫高铁铜精矿为硫化剂,还原硫化熔炼铜转炉渣回收铜钴。本发明的方法,以铝电解废阴极炭块代替传统的还原硫化法中的焦炭、块煤等还原剂,既利用了废阴极炭块中的炭作为还原剂,同时废阴极炭块中所含氟化盐改善了高温铜转炉渣的流动性,有利于铜钴的分离,提高了铜钴的回收率。废阴极炭块中的氰化物高温下分解,氟化物与石灰石反应生成炉

一种铝业废阴极炭块无害化、资源化处置的系统和方法.pdf

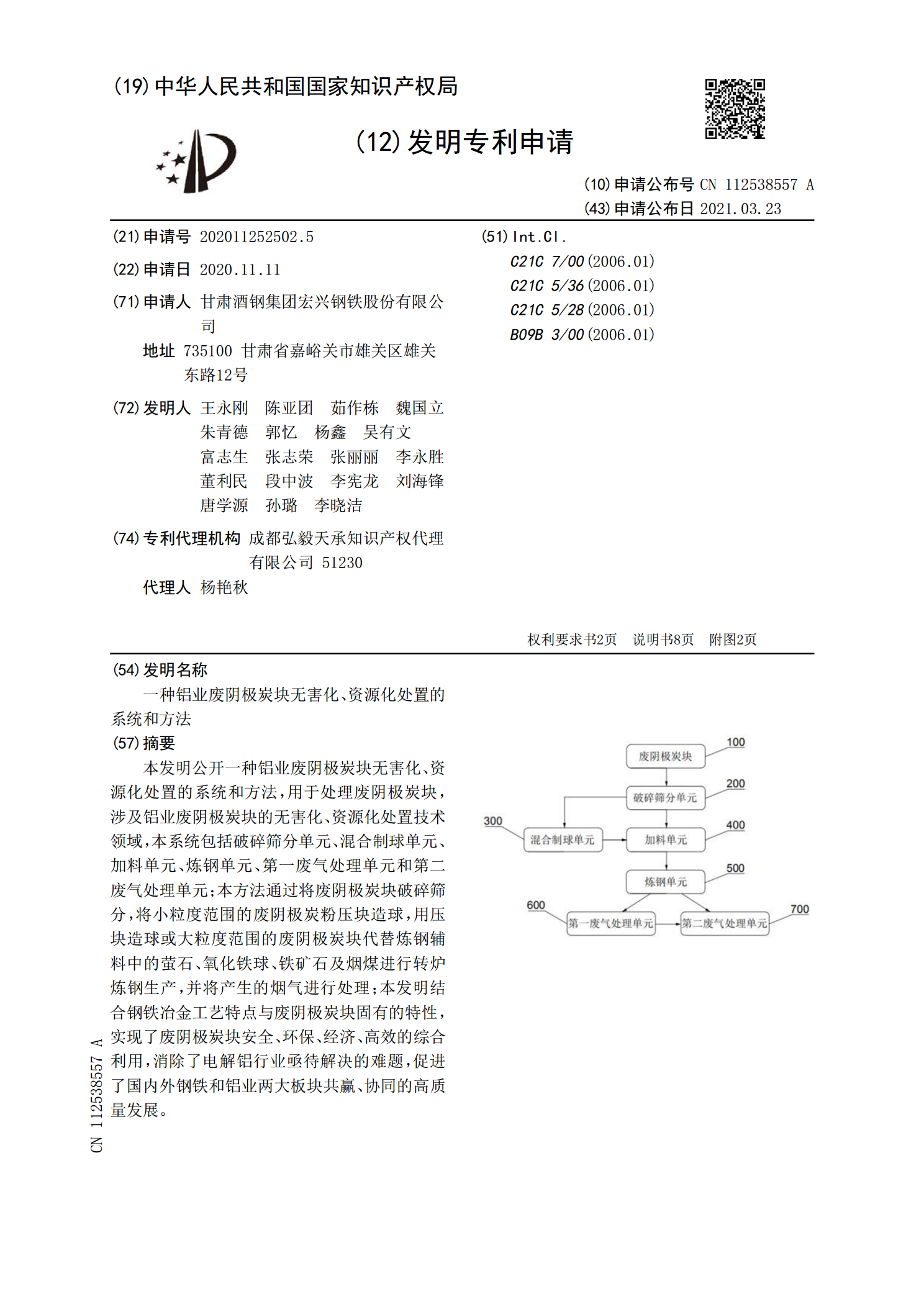

本发明公开一种铝业废阴极炭块无害化、资源化处置的系统和方法,用于处理废阴极炭块,涉及铝业废阴极炭块的无害化、资源化处置技术领域,本系统包括破碎筛分单元、混合制球单元、加料单元、炼钢单元、第一废气处理单元和第二废气处理单元;本方法通过将废阴极炭块破碎筛分,将小粒度范围的废阴极炭粉压块造球,用压块造球或大粒度范围的废阴极炭块代替炼钢辅料中的萤石、氧化铁球、铁矿石及烟煤进行转炉炼钢生产,并将产生的烟气进行处理;本发明结合钢铁冶金工艺特点与废阴极炭块固有的特性,实现了废阴极炭块安全、环保、经济、高效的综合利用,消