一种网带式淬火炉落料缓冲器.pdf

一条****发啊

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种网带式淬火炉落料缓冲器.pdf

本发明公开了一种网带式淬火炉落料缓冲器,包括平衡轴和弹性薄板,所述弹性薄板连接在所述平衡轴的一侧,所述平衡轴的另一侧设置有两组配重组件和一根反拉杆,所述反拉杆位于中间,两组所述配重组件对称布置在所述反拉杆的两侧;所述配重组件和反拉杆的下方设置有弹簧拉杆并通过所述弹簧拉杆连接在一起,所述弹簧拉杆的下部两端各安装一根拉簧,所述平衡轴的两端连接有装配组件。本发明构思巧妙,结构设计简单合理,利用弹性薄板的弹性变形并借助淬火剂的阻力,使得基体仍处于软状态的工件在下落过程得以缓冲,有效地减缓工件下降速度,增加了工件下

网带式淬火炉的刮料机构.pdf

本发明提供网带式淬火炉的刮料机构,包括网带式输送机侧挡板、扭簧和轴承;网带式输送机后方出料口部位处设置有一块所述凹形板,且凹形板内凹端的左右两侧内壁分别与网带式输送机后方出料口部位处的左右两侧的所述网带式输送机侧挡板的外壁相焊连接。本发明第一刮料装置的设置,利于当工件输送至下料口位置处时,首先经由第一刮料装置中的硼硅橡胶毛刷对轻微粘附在网带上的工件进行刮动,使其与网带分离,进一步的,第一刮料装置中大矩形块通过其左右两端所焊接的矩形滑块与矩形滑槽的滑动配合可沿矩形滑槽做前后往复运动,利于其在使用前,可根据工

一种新型网带式淬火炉.pdf

本发明针对传统工业热处理装置作出改进,特别是对托辊型网带式淬火炉的上料单元结构,揭示了一种新型网带式淬火炉,具有沿待加工工件传送方向设置的上料机架及淬火炉炉膛。特别地,上料机架在其进料路径上设有预加热装置。其中该预加热装置为中频感应加热线圈,其加热温度可以为500℃以上。本发明网带式淬火炉应用实施后,在进行批量金属零件掺碳或碳氮共掺加工时,能有效预加热工件,使其在进入淬火炉炉膛前达到理想的温度,从而降低淬火炉炉膛将工件从冷态加热到850℃的能耗及工时,极大地提高了生产效率。

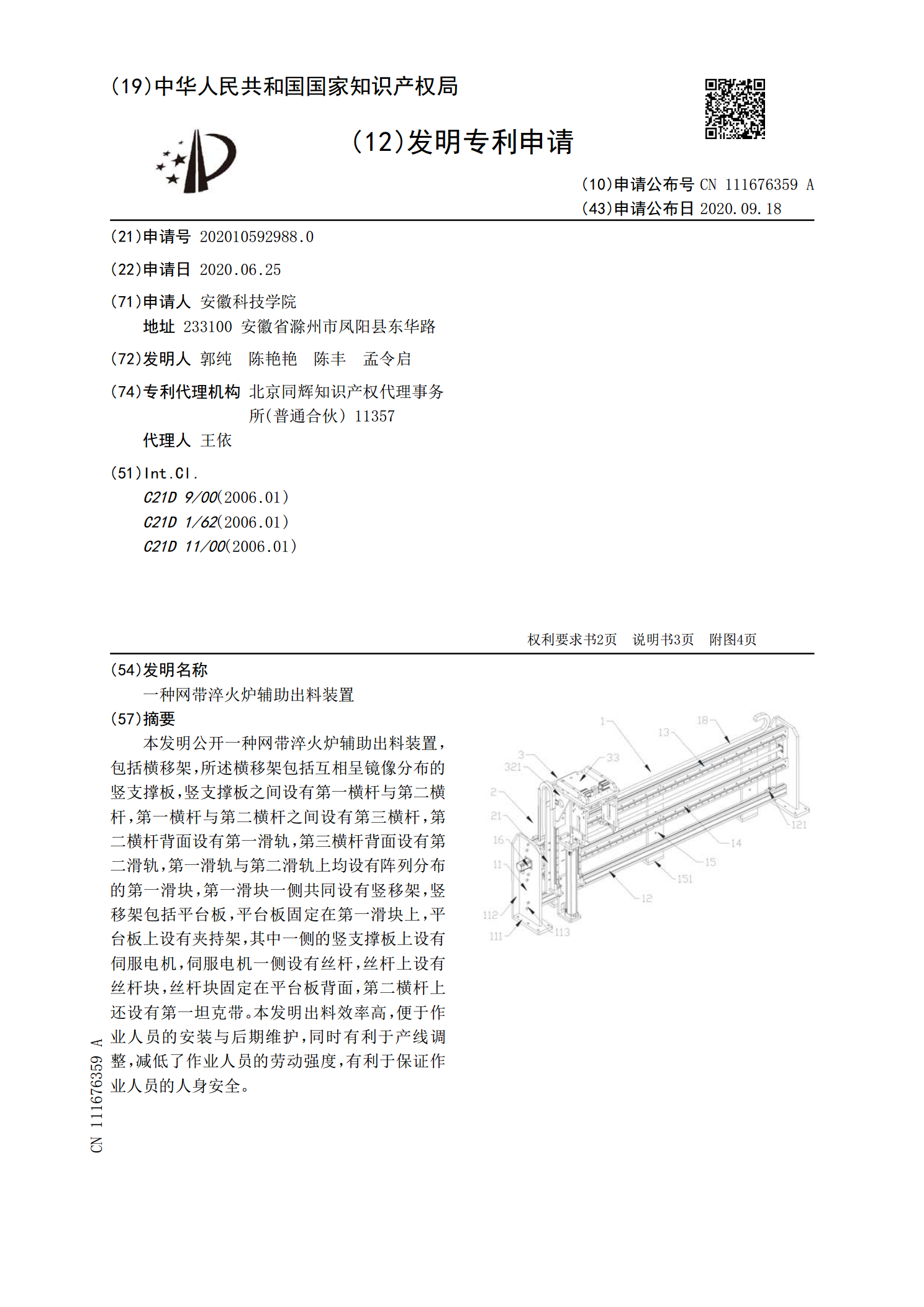

一种网带淬火炉辅助出料装置.pdf

本发明公开一种网带淬火炉辅助出料装置,包括横移架,所述横移架包括互相呈镜像分布的竖支撑板,竖支撑板之间设有第一横杆与第二横杆,第一横杆与第二横杆之间设有第三横杆,第二横杆背面设有第一滑轨,第三横杆背面设有第二滑轨,第一滑轨与第二滑轨上均设有阵列分布的第一滑块,第一滑块一侧共同设有竖移架,竖移架包括平台板,平台板固定在第一滑块上,平台板上设有夹持架,其中一侧的竖支撑板上设有伺服电机,伺服电机一侧设有丝杆,丝杆上设有丝杆块,丝杆块固定在平台板背面,第二横杆上还设有第一坦克带。本发明出料效率高,便于作业人员的安

网带式淬火炉在我厂的应用.docx

网带式淬火炉在我厂的应用网带式淬火炉在我厂的应用摘要:随着制造业的快速发展,热处理技术在产品品质和性能提升方面起着关键作用。网带式淬火炉作为一种重要的热处理设备,在我厂的应用日益广泛。本论文将详细介绍网带式淬火炉的工作原理、结构特点以及在我厂的应用情况,并对其优缺点进行分析和评估。第一章:引言1.1研究背景热处理技术是一种通过控制金属材料的加热和冷却过程,来改变其内部结构和性质的技术方法。淬火是热处理技术中的重要环节,其目的是通过急冷来使金属材料获得一定的硬度和韧性。传统的淬火方法存在工序繁琐、生产效率低