一种从铜炉渣中回收铜、钴的方法.pdf

一只****写意

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种从铜炉渣中回收铜、钴的方法.pdf

本发明提供一种从铜炉渣中回收铜、钴的方法,包括:将铜炉渣磨细后加水配成浆料;向所述浆料中加入硫酸并搅拌,进行预浸;将预浸后的浆料加入至高压釜中,向高压釜中通入氧气并加热搅拌,进行氧压浸出;以及将经过氧压浸出后的浆料从高压釜中取出,进行过滤和洗涤,得到浸出液、洗水和浸出渣。本发明的方法通过预浸将铜炉渣中的金属铁预先消耗,避免在高压反应釜中产生过量氢气而造成爆炸风险,同时在氧压浸出过程中使铁大部分以三氧化二铁的形式留在渣相,而不是以硫酸铁形式进入溶液,大大降低了硫酸用量,回收成本低,可广泛应用于铜炉渣回收领域

一种从含钴的铜转炉渣中回收铜和钴的方法.pdf

一种从含钴的铜转炉渣中回收铜和钴的方法,在渣包中加入石英、黄铁矿和萤石改性剂;将液态的铜转炉渣倒于渣包中;控制转炉渣的冷却速率为1~2℃/min,冷却炉渣;待转炉渣冷却至900℃时,使炉渣在自然条件下降温;对冷却至300℃以下的转炉渣进行破碎、磨矿和浮选,回收转炉渣中的铜和钴有价金属元素。本发明方法避免了使用能耗高的电炉还原或电炉还原硫化工艺,设备简单,充分利用了液态炉渣的显热,有利于降低处理铜转炉渣时的能耗成本和设备投资。通过浮选获得的铜、钴硫化物精矿粉可作为钴精矿进行单独处理,且浮选后得到的弃渣品位低

一种从铜钴渣中回收铜、钴的方法.pdf

本发明属于湿法冶金技术领域,具体涉及一种从铜钴渣中回收铜、钴的方法,其包括以下步骤:步骤(1):将铜钴渣、氧化剂在甲磺酸溶液体系中进行选择性氧化浸出,随后固液分离,得到铜钴甲磺酸浸出液和金属杂质渣;步骤(2):将铜钴甲磺酸浸出液进行电置换处理,分离得到海绵铜和脱铜钴液。与传统硫酸体系相比,该方法选用甲磺酸作为反应体系,能有效实现铜钴渣中各金属的选择性分离,提高铜钴回收效率,为工业生产提供指导。

一种从钴铜铁合金中回收钴铜的方法.pdf

本发明涉及一种从钴铜铁合金中回收钴铜的方法,包括以下步骤:将钴铜铁合金制成100目或以下的钴铜铁合金粉末;再将合金粉末与助熔剂和造渣剂混合后采用微波进行热处理,微波热处理处理温度为1200-1450℃,所用微波为高温微波炉,使钴铁铜合金产生偏析生成铜和钴铁合金;将熔液浇铸后快速冷却,冷却速度不低于30℃/秒,成合金锭;合金锭经破碎至200-300目后,用稀酸快速溶解钴和铁而与铜分离,钴和铁可采用常规的化学方法进行分离。

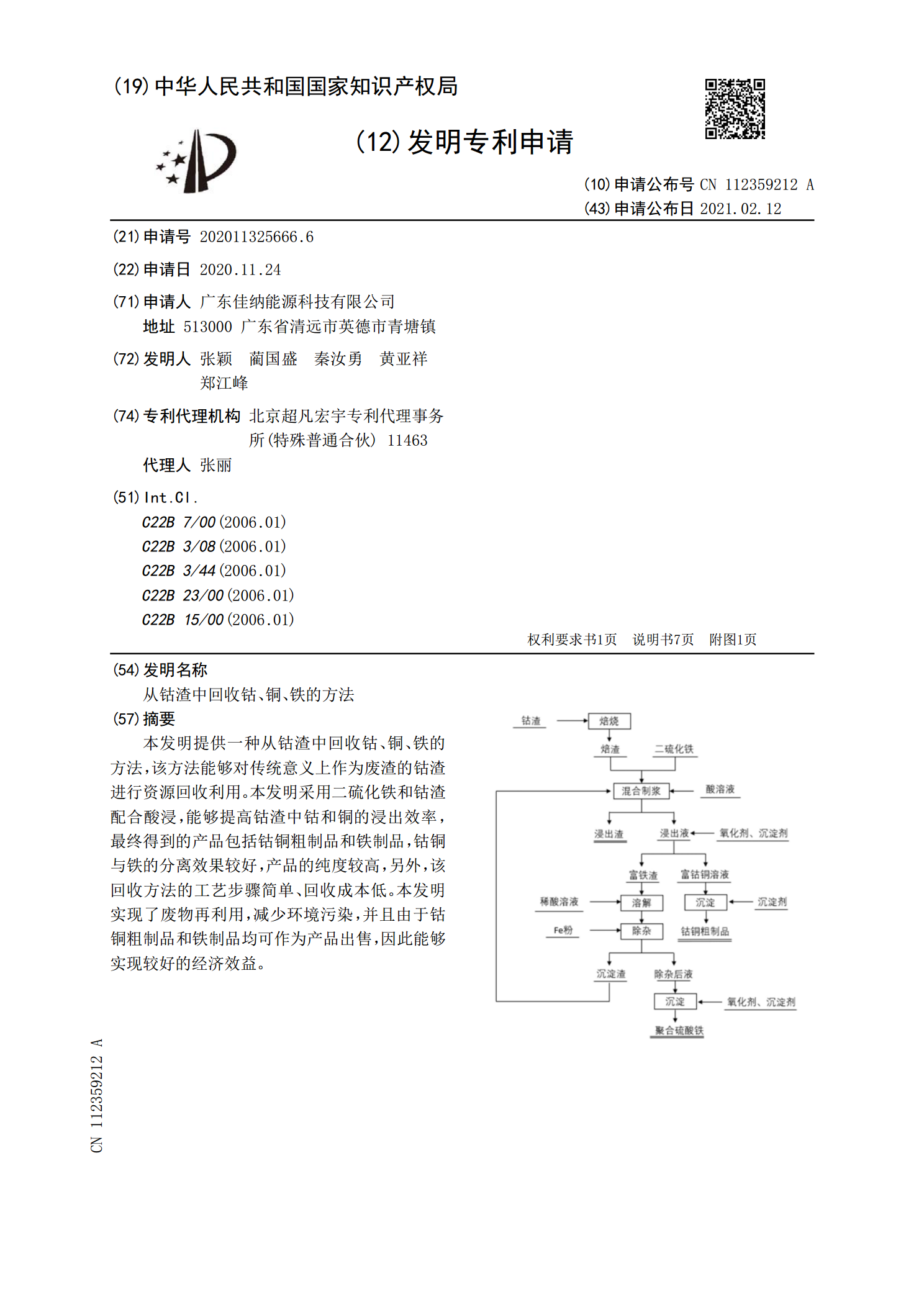

从钴渣中回收钴、铜、铁的方法.pdf

本发明提供一种从钴渣中回收钴、铜、铁的方法,该方法能够对传统意义上作为废渣的钴渣进行资源回收利用。本发明采用二硫化铁和钴渣配合酸浸,能够提高钴渣中钴和铜的浸出效率,最终得到的产品包括钴铜粗制品和铁制品,钴铜与铁的分离效果较好,产品的纯度较高,另外,该回收方法的工艺步骤简单、回收成本低。本发明实现了废物再利用,减少环境污染,并且由于钴铜粗制品和铁制品均可作为产品出售,因此能够实现较好的经济效益。