一种金属熔炼方法和熔炼炉.pdf

是笛****加盟

亲,该文档总共17页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种金属熔炼方法和熔炼炉.pdf

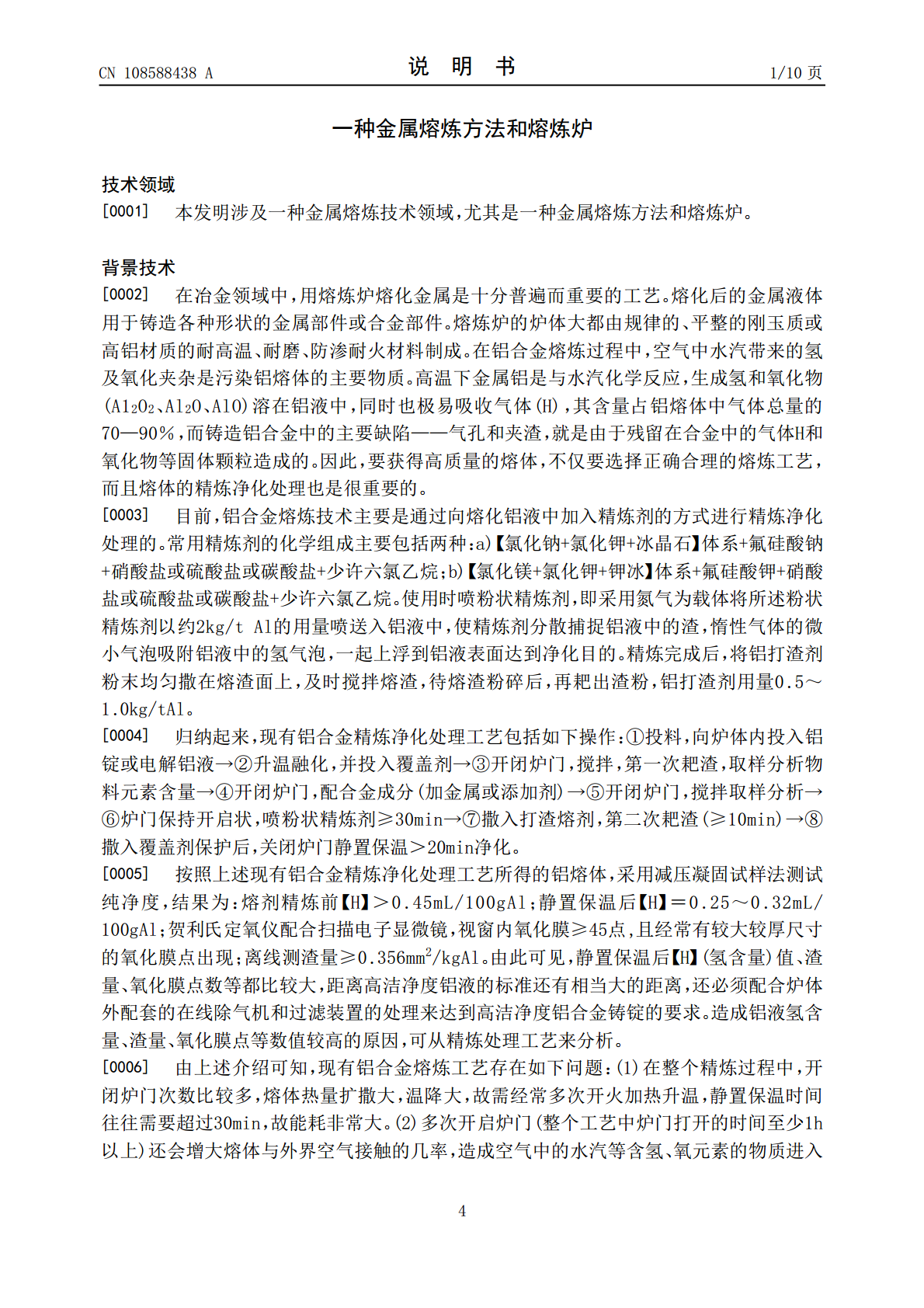

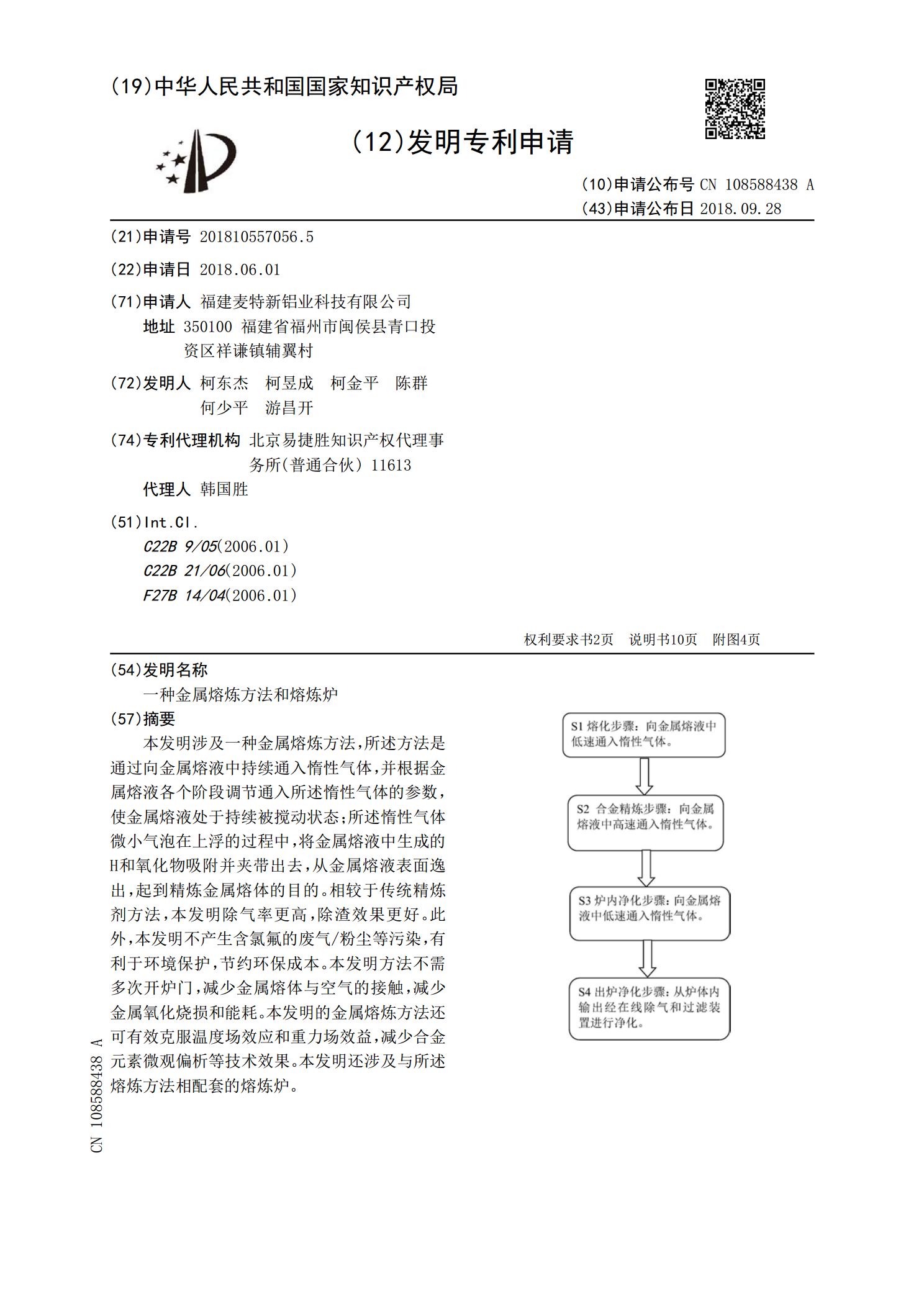

本发明涉及一种金属熔炼方法,所述方法是通过向金属熔液中持续通入惰性气体,并根据金属熔液各个阶段调节通入所述惰性气体的参数,使金属熔液处于持续被搅动状态;所述惰性气体微小气泡在上浮的过程中,将金属熔液中生成的H和氧化物吸附并夹带出去,从金属熔液表面逸出,起到精炼金属熔体的目的。相较于传统精炼剂方法,本发明除气率更高,除渣效果更好。此外,本发明不产生含氯氟的废气/粉尘等污染,有利于环境保护,节约环保成本。本发明方法不需多次开炉门,减少金属熔体与空气的接触,减少金属氧化烧损和能耗。本发明的金属熔炼方法还可有效克

熔炼炉和利用熔炼炉进行熔炼的方法.pdf

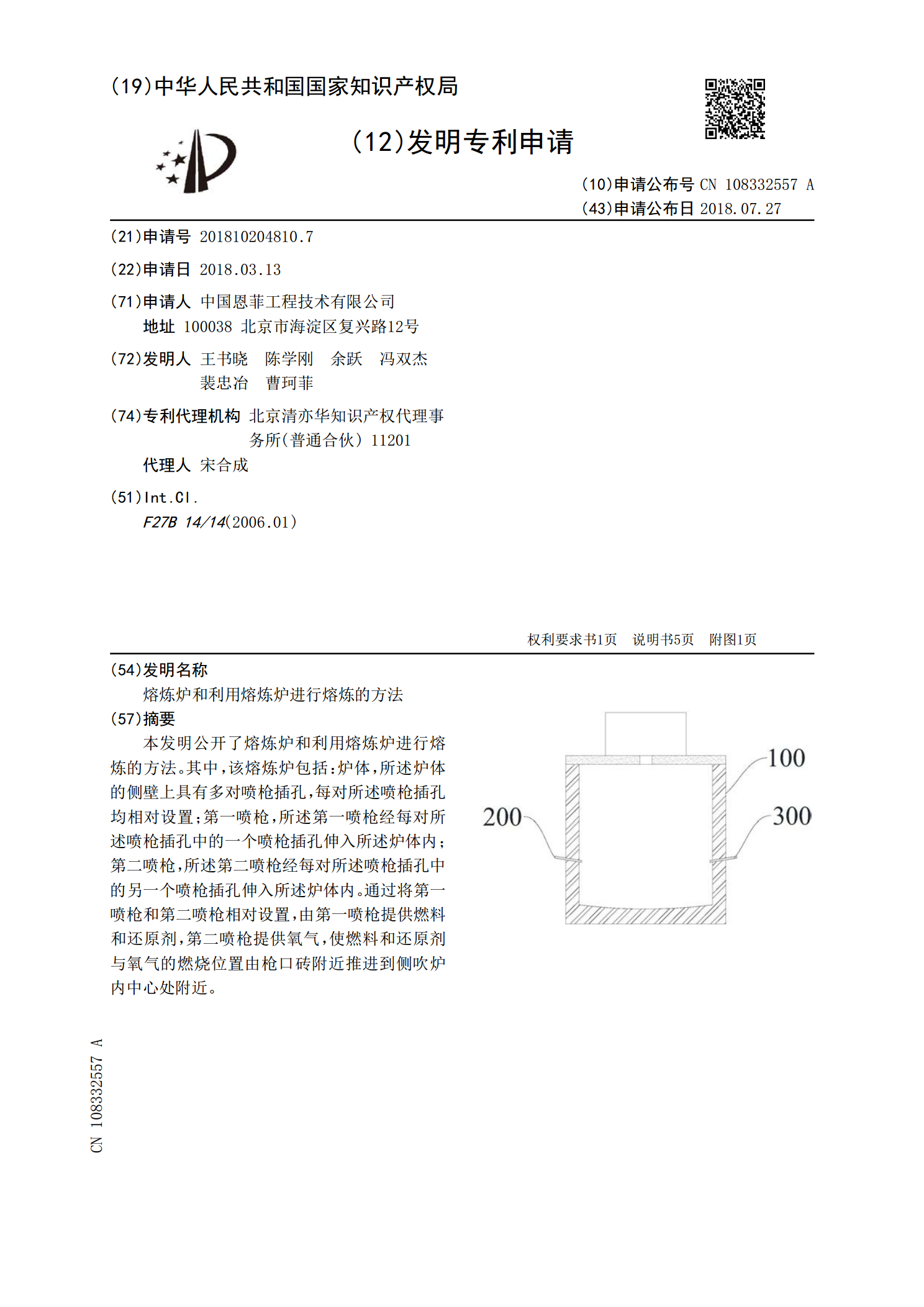

本发明公开了熔炼炉和利用熔炼炉进行熔炼的方法。其中,该熔炼炉包括:炉体,所述炉体的侧壁上具有多对喷枪插孔,每对所述喷枪插孔均相对设置;第一喷枪,所述第一喷枪经每对所述喷枪插孔中的一个喷枪插孔伸入所述炉体内;第二喷枪,所述第二喷枪经每对所述喷枪插孔中的另一个喷枪插孔伸入所述炉体内。通过将第一喷枪和第二喷枪相对设置,由第一喷枪提供燃料和还原剂,第二喷枪提供氧气,使燃料和还原剂与氧气的燃烧位置由枪口砖附近推进到侧吹炉内中心处附近。

一种金属熔炼炉.pdf

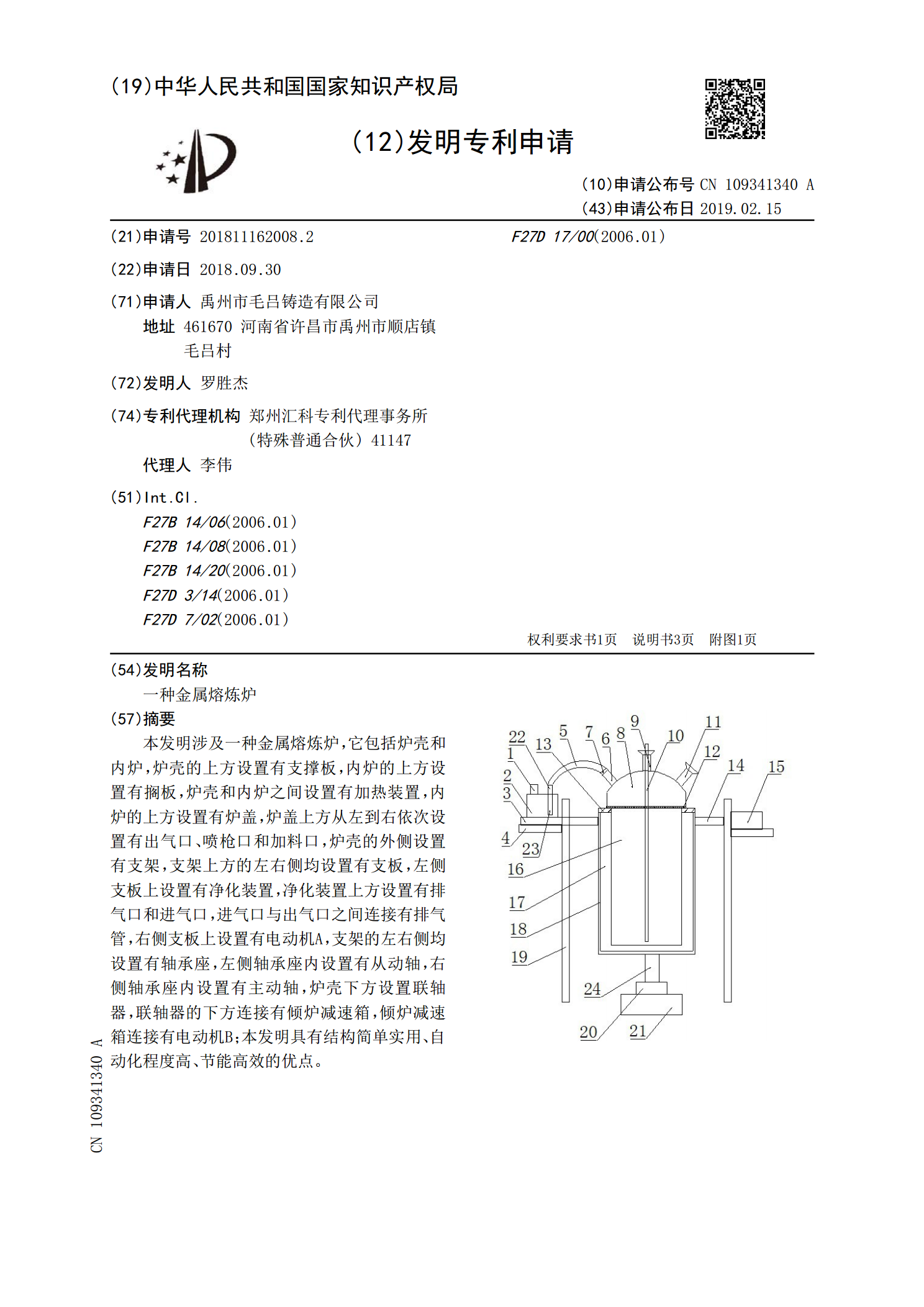

本发明涉及一种金属熔炼炉,它包括炉壳和内炉,炉壳的上方设置有支撑板,内炉的上方设置有搁板,炉壳和内炉之间设置有加热装置,内炉的上方设置有炉盖,炉盖上方从左到右依次设置有出气口、喷枪口和加料口,炉壳的外侧设置有支架,支架上方的左右侧均设置有支板,左侧支板上设置有净化装置,净化装置上方设置有排气口和进气口,进气口与出气口之间连接有排气管,右侧支板上设置有电动机A,支架的左右侧均设置有轴承座,左侧轴承座内设置有从动轴,右侧轴承座内设置有主动轴,炉壳下方设置联轴器,联轴器的下方连接有倾炉减速箱,倾炉减速箱连接有电

一种金属熔炼炉.pdf

本发明公开了一种金属熔炼炉,其特征在于,包括:一炉体,所述炉体表面开设有安装口,所述炉体内安装有加热装置,所述炉体的所述安装口上开设有两圆孔,其中一所述圆孔处安装有电机,所述电机上安装有控制模块;一内胆,所述内胆安装在所述炉体上表面,所述内胆位于所述加热装置顶端,所述内胆两端对称的安装有短杆,两所述短杆分别插入两所述圆孔中,所述短杆与所述电机相连接。通过上述方式,本发明一种金属熔炼炉,该熔炼炉通过一边加热一边晃动的方式工作,使得物料受热更加的均匀,大大提高了加工效率。

一种金属熔炼炉.pdf

本发明公布了一种金属熔炼炉,它包括炉体和提升机,提升机的出料口设在炉体的侧上端,炉体包括设在熔炼腔底部的聚热底座,聚热底座的下方设有燃烧腔,在燃烧腔的下方设置有排渣腔,燃烧腔内设有燃料放置口,燃料放置口处设有风门,在熔炼腔底部设置有流体排放管,熔炼腔的内部设有搅拌装置。本发明的目的是提供一种金属熔炼炉,物料经提升机输送至熔炼腔内进行熔炼,电机带动熔炼腔内的转轴转动,在网状搅拌骨架的作用下快速搅拌溶解,熔炼过程中的杂质在网状搅拌骨架上附着,有助于熔炼过程中除杂,经过除杂后的流体由流体排放管排出。