一种大尺寸45钢超细晶棒材的螺线圆锥辊等距轧制方法.pdf

一吃****书竹

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种大尺寸45钢超细晶棒材的螺线圆锥辊等距轧制方法.pdf

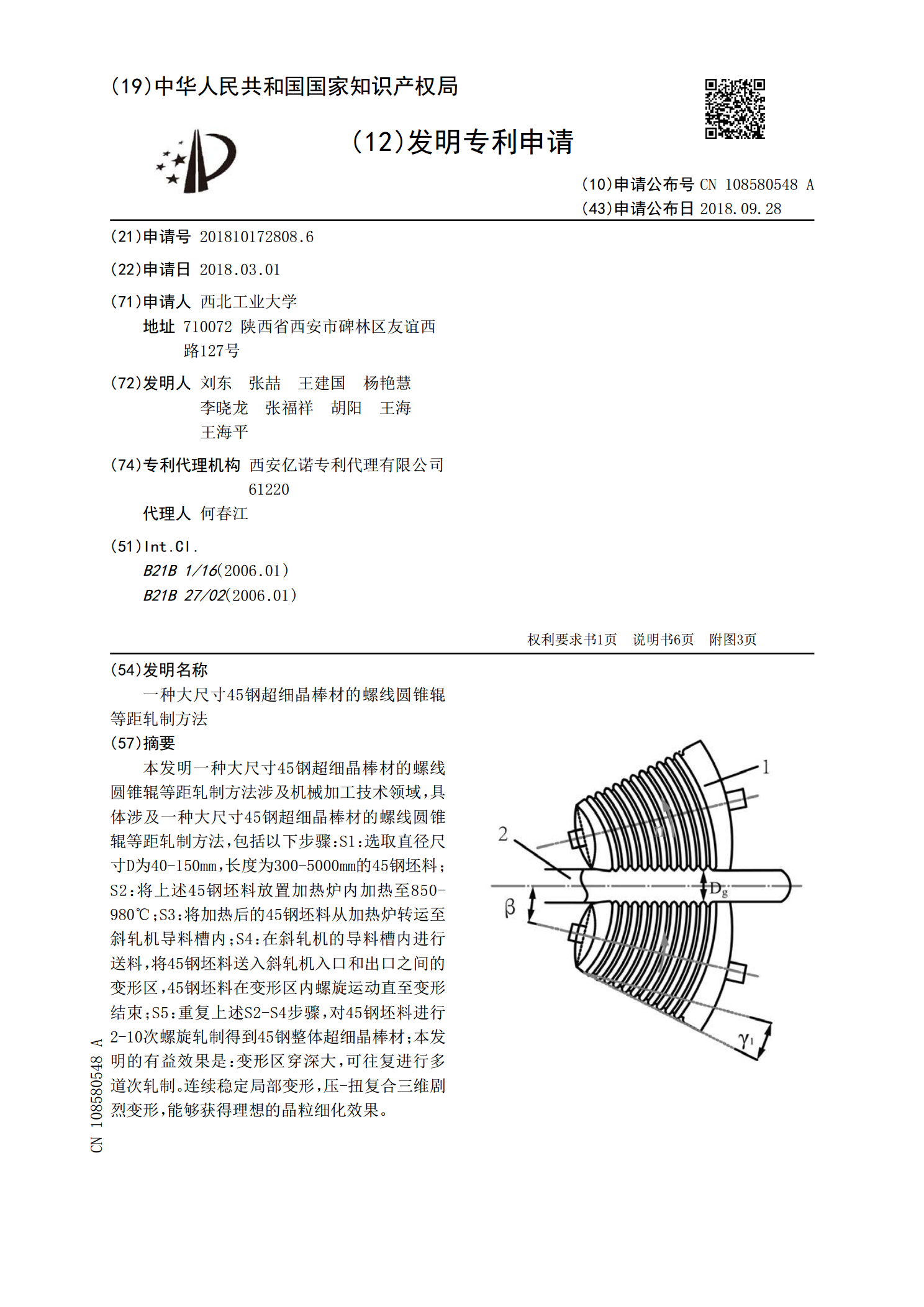

本发明一种大尺寸45钢超细晶棒材的螺线圆锥辊等距轧制方法涉及机械加工技术领域,具体涉及一种大尺寸45钢超细晶棒材的螺线圆锥辊等距轧制方法,包括以下步骤:S1:选取直径尺寸D为40‑150mm,长度为300‑5000mm的45钢坯料;S2:将上述45钢坯料放置加热炉内加热至850‑980℃;S3:将加热后的45钢坯料从加热炉转运至斜轧机导料槽内;S4:在斜轧机的导料槽内进行送料,将45钢坯料送入斜轧机入口和出口之间的变形区,45钢坯料在变形区内螺旋运动直至变形结束;S5:重复上述S2‑S4步骤,对45钢坯料

一种大尺寸钛合金超细晶棒材的螺线圆锥辊等距轧制方法.pdf

本发明一种大尺寸钛合金超细晶棒材的螺线圆锥辊等距轧制方法涉及机械加工技术领域,具体涉及一种大尺寸钛合金超细晶棒材的螺线圆锥辊等距轧制方法,包括以下步骤:S1:选取直径尺寸D为40‑150mm,长度为300‑5000mm的钛合金坯料;S2:将上述钛合金坯料放置加热炉内加热至800‑1120℃;S3:将加热后的钛合金坯料从加热炉转运至斜轧机导料槽内;S4:在斜轧机的导料槽内进行送料,将钛合金坯料送入斜轧机入口和出口之间的变形区,钛合金坯料在变形区内螺旋运动直至变形结束;S5:重复上述S2‑S4步骤,对钛合金坯

一种大尺寸45钢超细晶棒材的等距螺旋轧制方法.pdf

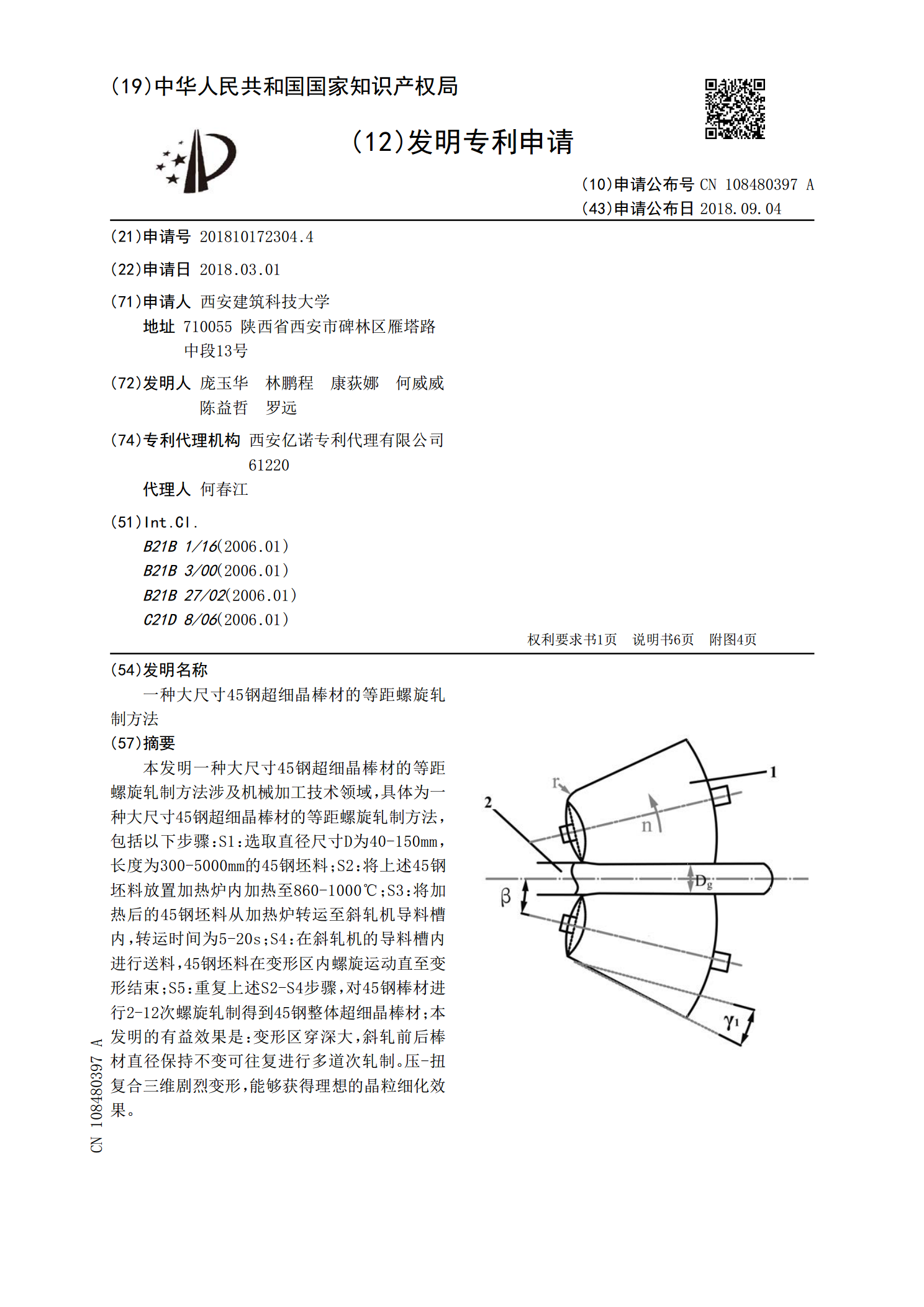

本发明一种大尺寸45钢超细晶棒材的等距螺旋轧制方法涉及机械加工技术领域,具体为一种大尺寸45钢超细晶棒材的等距螺旋轧制方法,包括以下步骤:S1:选取直径尺寸D为40‑150mm,长度为300‑5000mm的45钢坯料;S2:将上述45钢坯料放置加热炉内加热至860‑1000℃;S3:将加热后的45钢坯料从加热炉转运至斜轧机导料槽内,转运时间为5‑20s;S4:在斜轧机的导料槽内进行送料,45钢坯料在变形区内螺旋运动直至变形结束;S5:重复上述S2‑S4步骤,对45钢棒材进行2‑12次螺旋轧制得到45钢整体

大尺寸高温合金超细晶棒材的螺线圆锥辊等辊距轧制方法.pdf

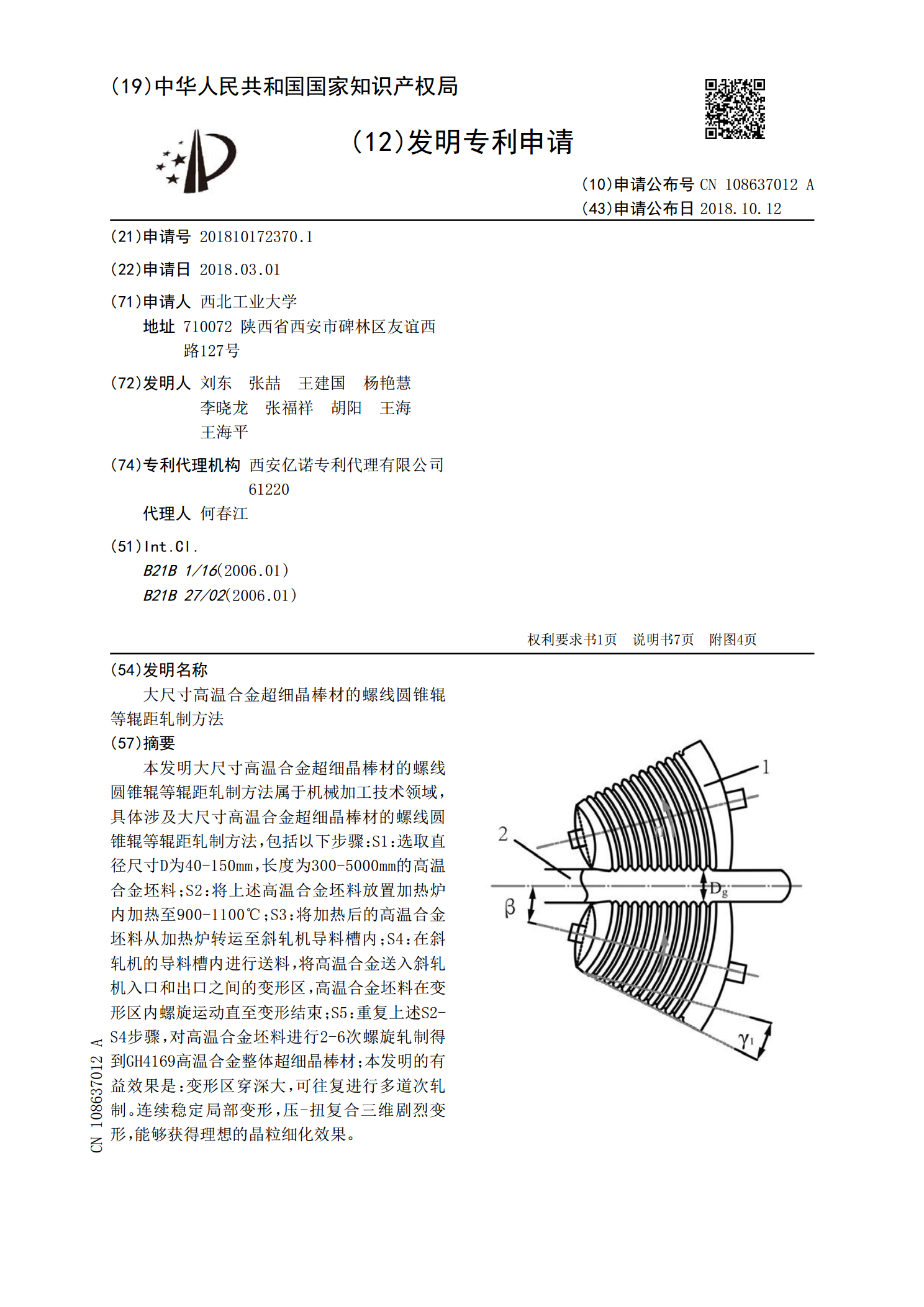

本发明大尺寸高温合金超细晶棒材的螺线圆锥辊等辊距轧制方法属于机械加工技术领域,具体涉及大尺寸高温合金超细晶棒材的螺线圆锥辊等辊距轧制方法,包括以下步骤:S1:选取直径尺寸D为40‑150mm,长度为300‑5000mm的高温合金坯料;S2:将上述高温合金坯料放置加热炉内加热至900‑1100℃;S3:将加热后的高温合金坯料从加热炉转运至斜轧机导料槽内;S4:在斜轧机的导料槽内进行送料,将高温合金送入斜轧机入口和出口之间的变形区,高温合金坯料在变形区内螺旋运动直至变形结束;S5:重复上述S2‑S4步骤,对高

大尺寸铝合金超细晶棒材的螺线圆锥辊等辊距轧制方法.pdf

本发明大尺寸铝合金超细晶棒材的螺线圆锥辊等辊距轧制方法涉及机械加工技术领域,具体涉及大尺寸铝合金超细晶棒材的螺线圆锥辊等辊距轧制方法,包括以下步骤:S1:选取直径尺寸D为40‑200mm,长度为300‑5000mm的铝合金坯料;S2:将上述铝合金坯料放置加热炉内加热至380‑450℃;S3:将加热后的铝合金坯料从加热炉转运至斜轧机导料槽内;S4:在斜轧机的导料槽内进行送料,将铝合金坯料送入斜轧机入口和出口之间的变形区,铝合金坯料在变形区内螺旋运动直至变形结束;S5:重复上述S2‑S4步骤,对铝合金坯料进行