一种粗铜火法连续精炼工艺.pdf

一吃****成益

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种粗铜火法连续精炼工艺.pdf

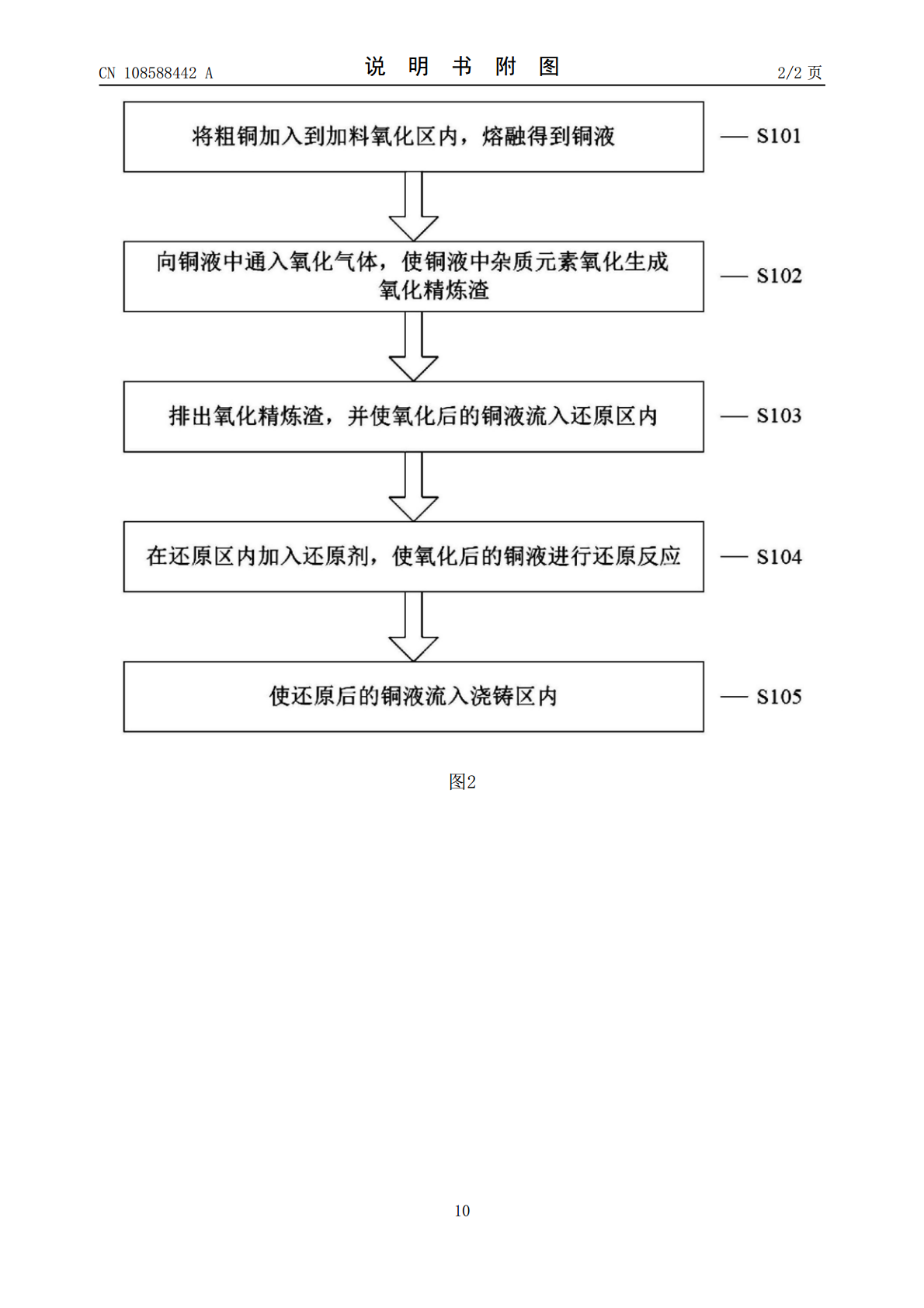

本发明提供一种粗铜火法连续精炼工艺,包括:将粗铜加入到加料氧化区内,熔融得到铜液;向铜液中通入氧化气体,使铜液中杂质元素氧化生成氧化精炼渣,氧化精炼渣定期排出;氧化后的铜液流入还原区内;在所述还原区内加入还原剂,使氧化后的铜液进行还原反应;以及使还原后的铜液流入浇铸区内,其中,所述加料氧化区、所述还原区和所述浇铸区由隔墙隔开但底部相互连通并在同一炉体内。本发明的粗铜火法连续精炼工艺具有能耗低、环境友好、自动化水平高、生产效率高等优点,可实现粗铜连续进料、阳极铜连续浇铸,运行时氧化、还原过程同时进行,可缩短

一种粗铜火法连续精炼工艺.pdf

本发明提供一种粗铜火法连续精炼工艺,该工艺包括:连续将粗铜加入到氧化区内,熔融得到铜液;向铜液通入氧化气体,使铜氧化并使氧化后的铜液流入还原区内进行还原反应;还原区产生的可燃烧气体流经氧化区时进行燃烧;还原后的铜液经放铜口连续流出,产生的烟气随氧化区的烟气从出烟口一同排出。通过在连续精炼炉内同时进行氧化、还原反应过程,烟气量小,可缩短作业时间,提高设备利用率,有效解决SO

一种粗铜火法连续精炼装置.pdf

本发明提供一种粗铜火法连续精炼装置,包括:炉体和设置于所述炉体的顶部的烟道口,其中,所述炉体内具有由隔墙隔开但底部相互连通的加料氧化区、还原区和浇铸区,所述还原区位于所述加料氧化区和所述浇铸区之间。本发明的粗铜火法连续精炼装置具有能耗低、环境友好、自动化水平高、生产效率高等优点,可实现粗铜连续进料、阳极铜连续浇铸,运行时氧化、还原过程同时进行,可缩短作业时间,提高设备利用率,同时烟气量和烟气成分稳定,可集中处理并回收余热。

粗铜火法精炼工艺的改进.docx

粗铜火法精炼工艺的改进粗铜火法精炼工艺的改进摘要:粗铜是一种金属资源,广泛用于工业和生活领域。粗铜火法精炼是一种传统的工艺方法,其过程中产生大量的环境污染和能源消耗。为了改善粗铜火法精炼工艺的环境影响并提高能源利用效率,我们提出了几种改进措施。本论文综述了粗铜火法精炼过程中的环境问题和能源消耗,并讨论了改进措施的技术和经济可行性。结果表明,采用现代技术和设备可以降低粗铜火法精炼的环境污染和能源消耗。本论文的研究对于促进粗铜工业的可持续发展具有一定的指导意义。关键词:粗铜、火法精炼、环境污染、能源消耗、改进

一种粗铜火法连续精炼炉.pdf

本发明提供一种粗铜火法连续精炼炉,该连续精炼炉包括炉体、加料口、出烟口、放铜口和排渣口,炉体内具有相互连通的氧化区和还原区,出烟口设置于所述炉体的顶部,加料口设置于氧化区,放铜口设置于还原区,排渣口设置于氧化区和还原区。通过在炉内设置互通的氧化区和还原区,运行时氧化、还原反应过程同时进行,烟气量小,可缩短作业时间,提高设备利用率,有效解决SO