换热器管子-管板装配结构及其焊接方法.pdf

春岚****23

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

换热器管子-管板装配结构及其焊接方法.pdf

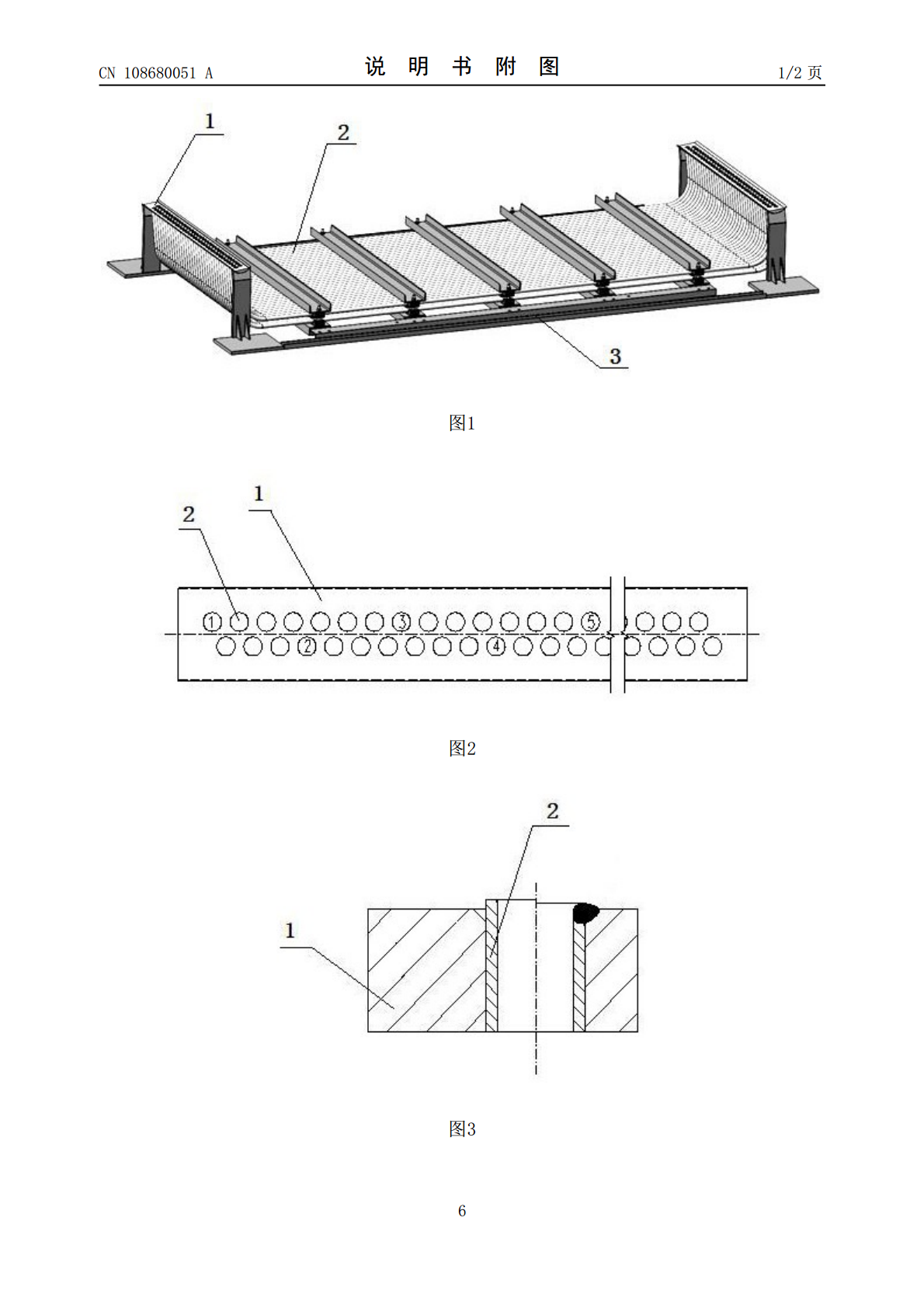

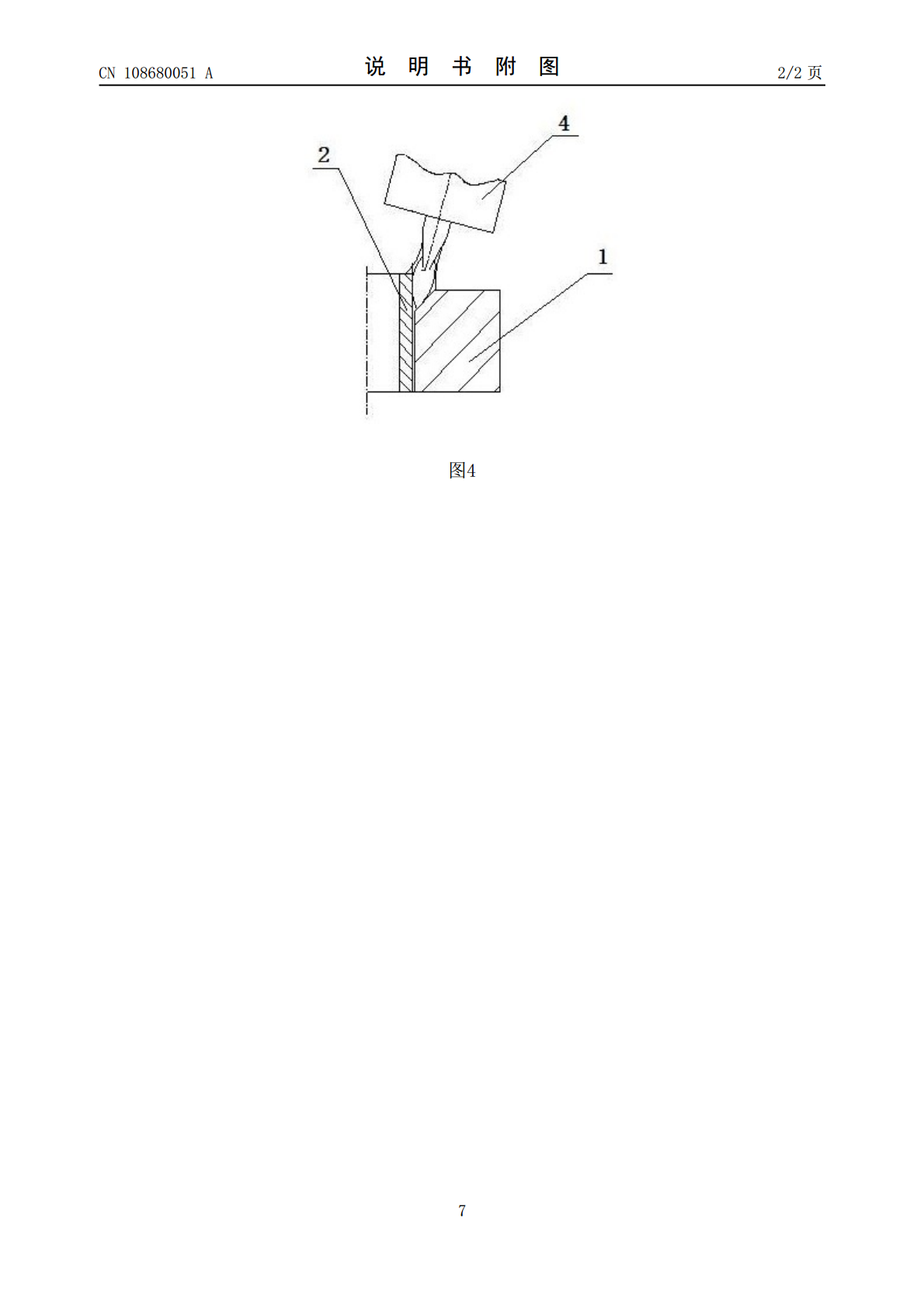

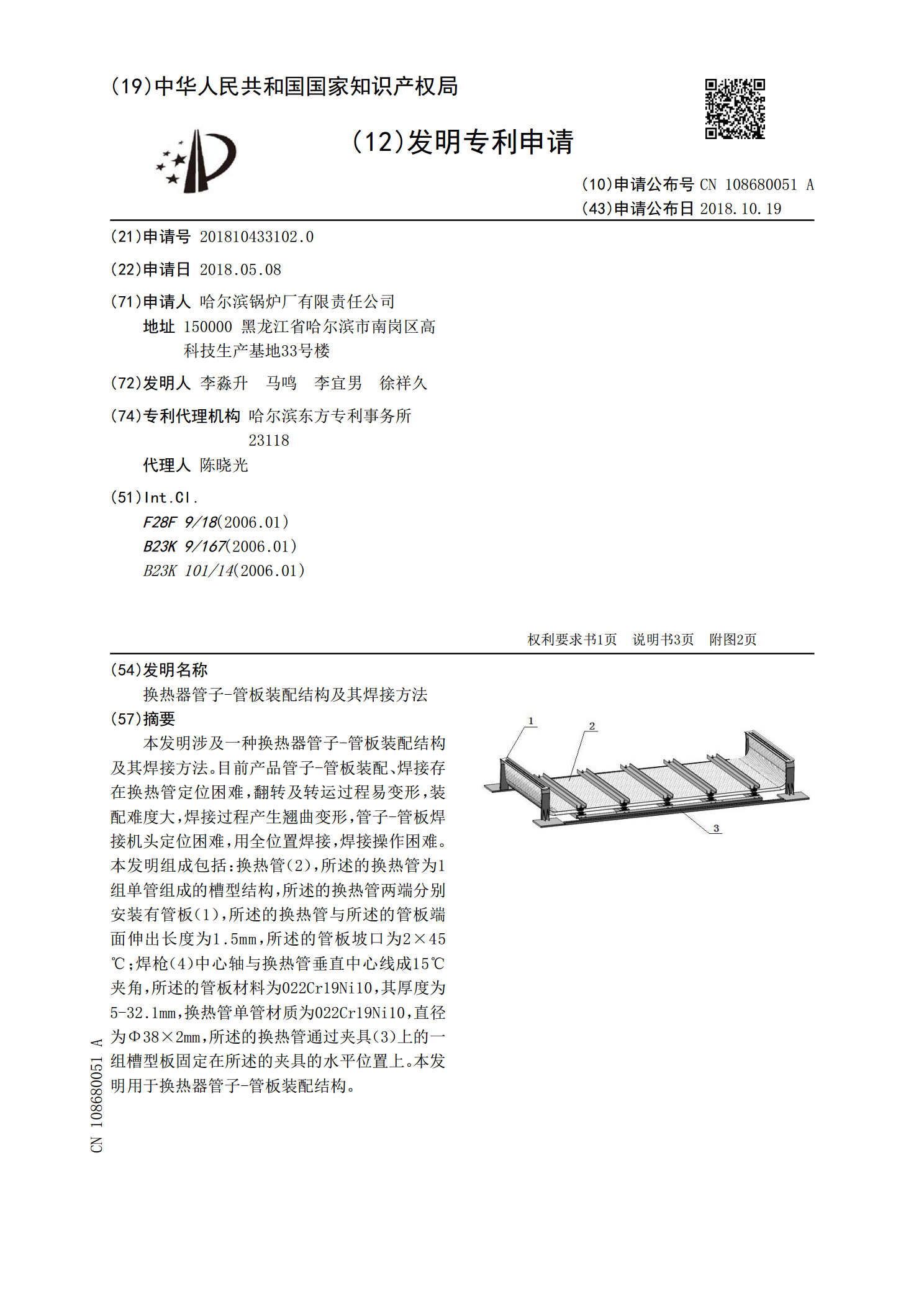

本发明涉及一种换热器管子‑管板装配结构及其焊接方法。目前产品管子‑管板装配、焊接存在换热管定位困难,翻转及转运过程易变形,装配难度大,焊接过程产生翘曲变形,管子‑管板焊接机头定位困难,用全位置焊接,焊接操作困难。本发明组成包括:换热管(2),所述的换热管为1组单管组成的槽型结构,所述的换热管两端分别安装有管板(1),所述的换热管与所述的管板端面伸出长度为1.5mm,所述的管板坡口为2×45℃;焊枪(4)中心轴与换热管垂直中心线成15℃夹角,所述的管板材料为022Cr19Ni10,其厚度为5‑32.1mm,

换热器管子管板异种材料焊接工艺.docx

换热器管子管板异种材料焊接工艺换热器是工业生产中常见的一种设备,用于传递热量。在换热器中,管子和管板是两个重要的部分,它们直接影响到换热器的性能和效率。常见的换热器管子和管板由相同材料制成,但有时为了满足特定的工艺要求,需要使用异种材料进行焊接。本文将探讨异种材料焊接工艺在换热器管子和管板上的应用。1.异种材料焊接的原因在某些特定工况下,常见材料的性能可能无法满足要求。例如,在一些腐蚀性较强的介质中,常见材料可能会发生腐蚀,导致换热器的性能下降甚至发生故障。此时,选择一种能够抵抗腐蚀的异种材料进行焊接是一

扁管换热器结构及其装配方法.pdf

本发明公开了一种扁管换热器结构,其包括开设有管道槽的翅片和与所述翅片固定连接的扁管,所述的管道槽为“U”形,且其开口端设置在翅片的两侧。同时还公开了一种装配方法,包含以下步骤:1)将翅片堆叠并固定,将扁管相应固定在固定台上;2)移动固定台使扁管对应地插入管道槽中;3)施加推力直至扁管进入管道槽;4)通过焊接、胶粘或者过盈配合固定;5)将扁管的两端与进口集管和出口集管连接。本发明将在翅片上设置“U”管道槽,可以同时从两翅片两侧横向方向插入扁管,减小扁管插入翅片组的行程,对称地插入,避免了翅片一侧受力造成的变

扁管换热器结构及其装配方法.pdf

本发明公开了一种扁管换热器结构,其包括开设有管道槽的翅片和贯穿所述翅片管道槽的扁管,其特征在于:所述的扁管包括空心扁管和与其固定连接的微通道扁管。还公开了一种装配方法,包括以下步骤:1)将翅片依次堆叠并固定;2)将扁管插入翅片的管道槽中,直至穿过最下面一个翅片;3)利用机械胀管工艺对空心扁管进行胀管,实现微通道扁管与翅片或固定圈紧密连接。4)将扁管两端分别与进口集管和出口集管连接,完成组装。本发明的换热器结构增强了交换器的散热性能,且该结构和胀管工艺方法没有破坏铝管的微通道结构,且该结构加工简单,减少了焊

一种换热器管子-管板焊接拉脱力实验方法.pdf

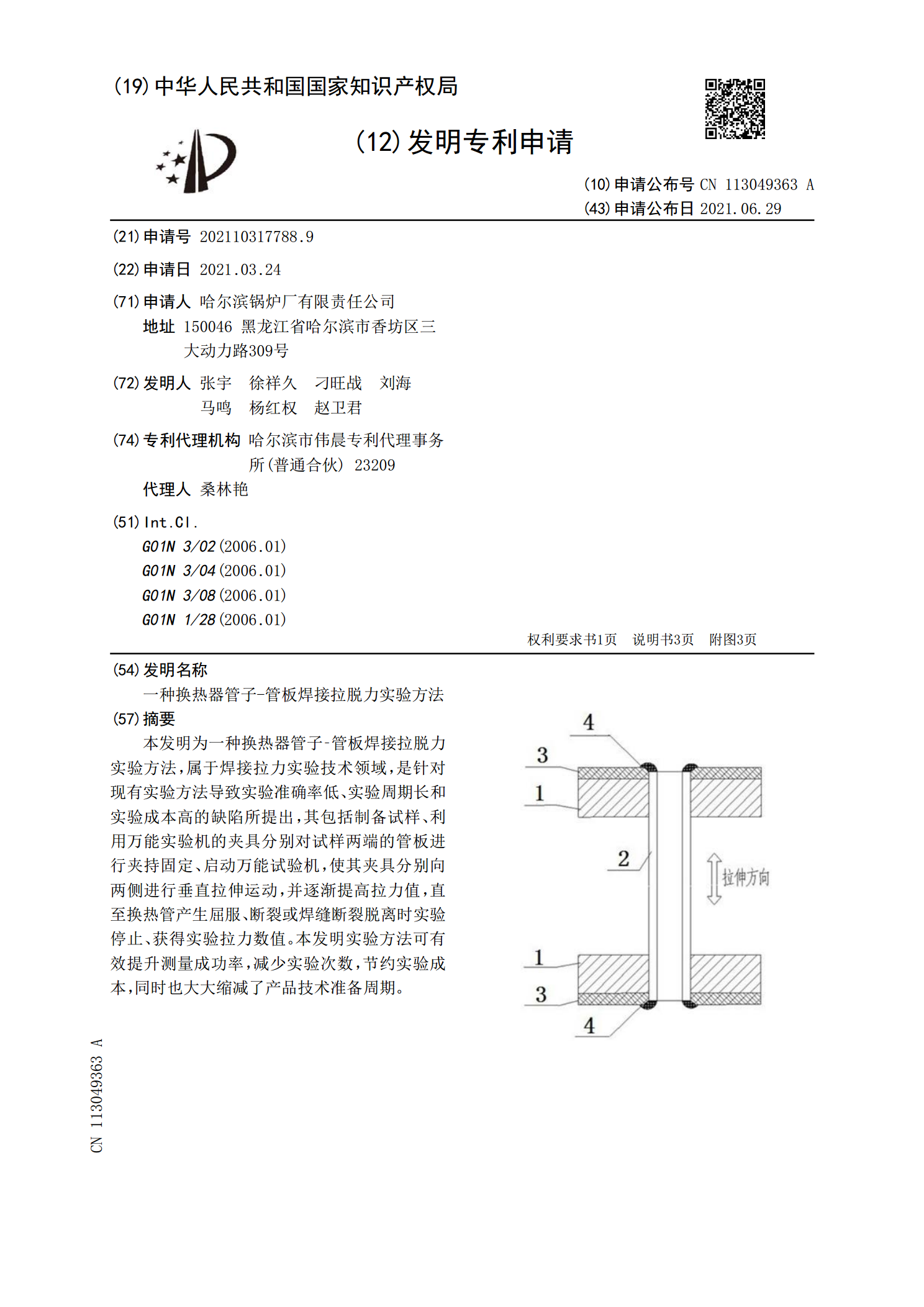

本发明为一种换热器管子‑管板焊接拉脱力实验方法,属于焊接拉力实验技术领域,是针对现有实验方法导致实验准确率低、实验周期长和实验成本高的缺陷所提出,其包括制备试样、利用万能实验机的夹具分别对试样两端的管板进行夹持固定、启动万能试验机,使其夹具分别向两侧进行垂直拉伸运动,并逐渐提高拉力值,直至换热管产生屈服、断裂或焊缝断裂脱离时实验停止、获得实验拉力数值。本发明实验方法可有效提升测量成功率,减少实验次数,节约实验成本,同时也大大缩减了产品技术准备周期。