含钛高炉渣的两步还原碳化方法.pdf

是立****92

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

含钛高炉渣的两步还原碳化方法.pdf

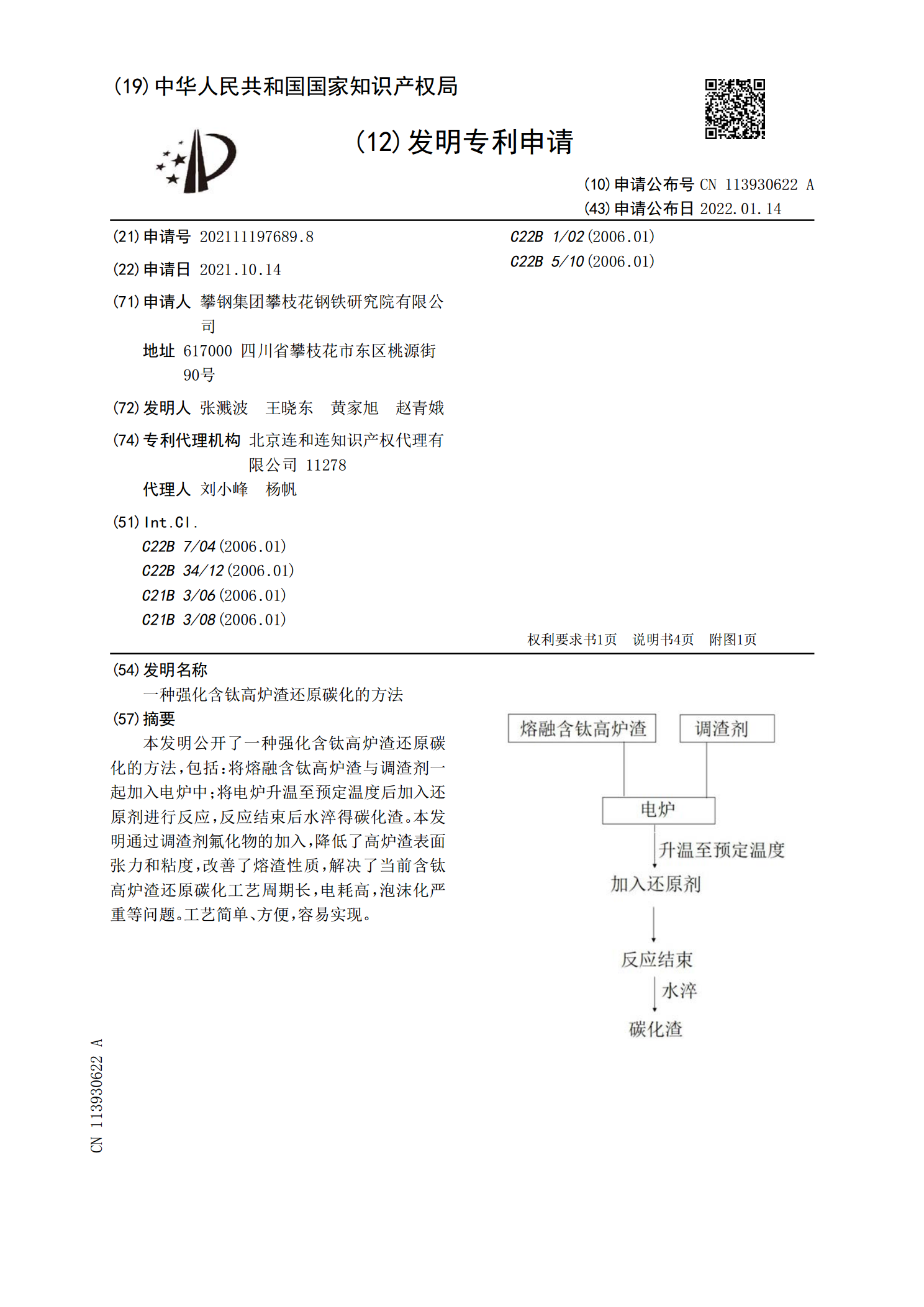

本发明公开了一种含钛高炉渣的两步还原碳化方法,属于冶金技术领域。本发明针对当前含钛高炉渣还原碳化工艺周期长,电耗高,泡沫化严重等问题,提供了一种含钛高炉渣的两步还原碳化方法,包括:将熔融含钛高炉渣装入电炉中,持续吹喷富氢还原气体,进行预还原;预还原后,升温至1400~1600℃,加入碳质还原剂,进行精炼,出渣,得碳化渣。本发明方法使第一步还原反应在还原气体中进行,保证了还原时体系为低粘度熔渣,使还原能迅速完成,而在熔渣变至高粘度时主要发生碳化反应,还原周期短,电耗低,还原剂消耗低,泡沫化程度更低,操作更稳

一种强化含钛高炉渣还原碳化的方法.pdf

本发明公开了一种强化含钛高炉渣还原碳化的方法,包括:将熔融含钛高炉渣与矿化剂一起加入电炉中;将电炉升温至预定温度后加入还原剂进行反应,反应结束后水淬得碳化渣。本发明通过矿化剂碳酸盐的加入,改变了反应产物TiC表面电荷,改善了熔渣性质,强化了反应动力学,解决了当前含钛高炉渣还原碳化工艺周期长,电耗高,泡沫化严重等问题。工艺简单、方便,容易实现。

一种强化含钛高炉渣还原碳化的方法.pdf

本发明公开了一种强化含钛高炉渣还原碳化的方法,包括:将熔融含钛高炉渣与调渣剂一起加入电炉中;将电炉升温至预定温度后加入还原剂进行反应,反应结束后水淬得碳化渣。本发明通过调渣剂氟化物的加入,降低了高炉渣表面张力和粘度,改善了熔渣性质,解决了当前含钛高炉渣还原碳化工艺周期长,电耗高,泡沫化严重等问题。工艺简单、方便,容易实现。

一种强化含钛高炉渣还原碳化的方法.pdf

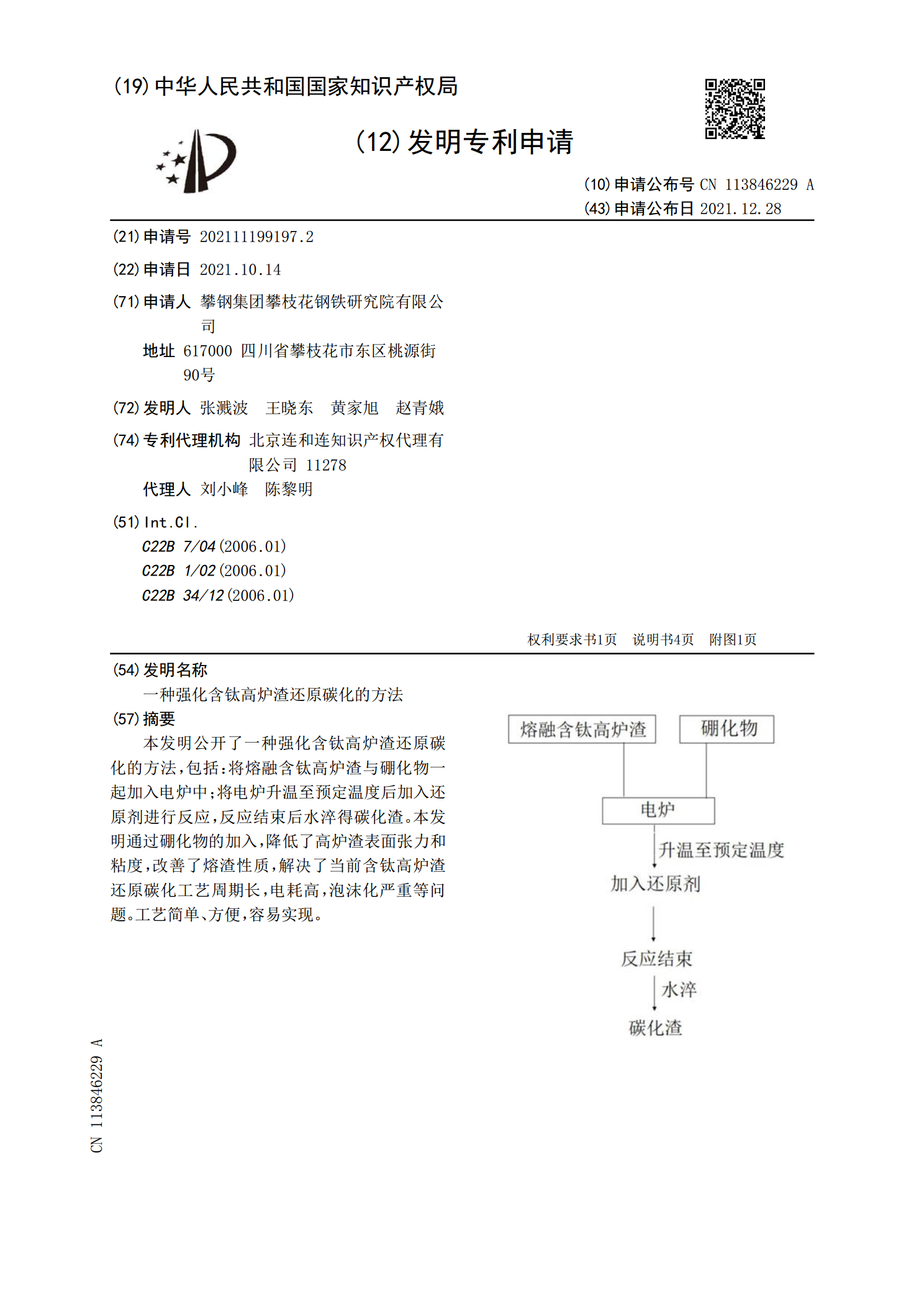

本发明公开了一种强化含钛高炉渣还原碳化的方法,包括:将熔融含钛高炉渣与硼化物一起加入电炉中;将电炉升温至预定温度后加入还原剂进行反应,反应结束后水淬得碳化渣。本发明通过硼化物的加入,降低了高炉渣表面张力和粘度,改善了熔渣性质,解决了当前含钛高炉渣还原碳化工艺周期长,电耗高,泡沫化严重等问题。工艺简单、方便,容易实现。

一种强化含钛高炉渣还原碳化的方法.pdf

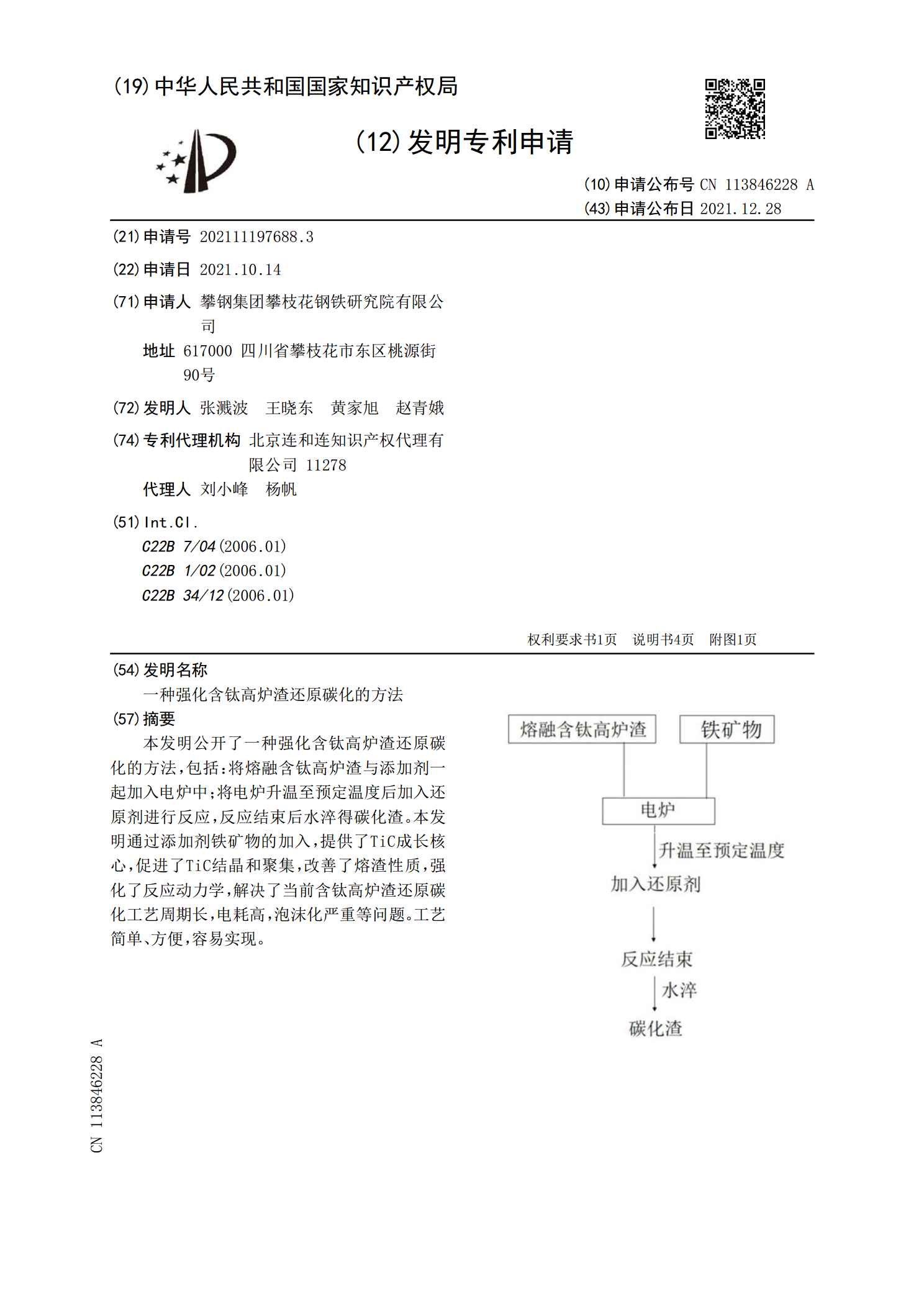

本发明公开了一种强化含钛高炉渣还原碳化的方法,包括:将熔融含钛高炉渣与添加剂一起加入电炉中;将电炉升温至预定温度后加入还原剂进行反应,反应结束后水淬得碳化渣。本发明通过添加剂铁矿物的加入,提供了TiC成长核心,促进了TiC结晶和聚集,改善了熔渣性质,强化了反应动力学,解决了当前含钛高炉渣还原碳化工艺周期长,电耗高,泡沫化严重等问题。工艺简单、方便,容易实现。