基于半固态往复式挤压制备金属基复合材料的装置及方法.pdf

St****12

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

基于半固态往复式挤压制备金属基复合材料的装置及方法.pdf

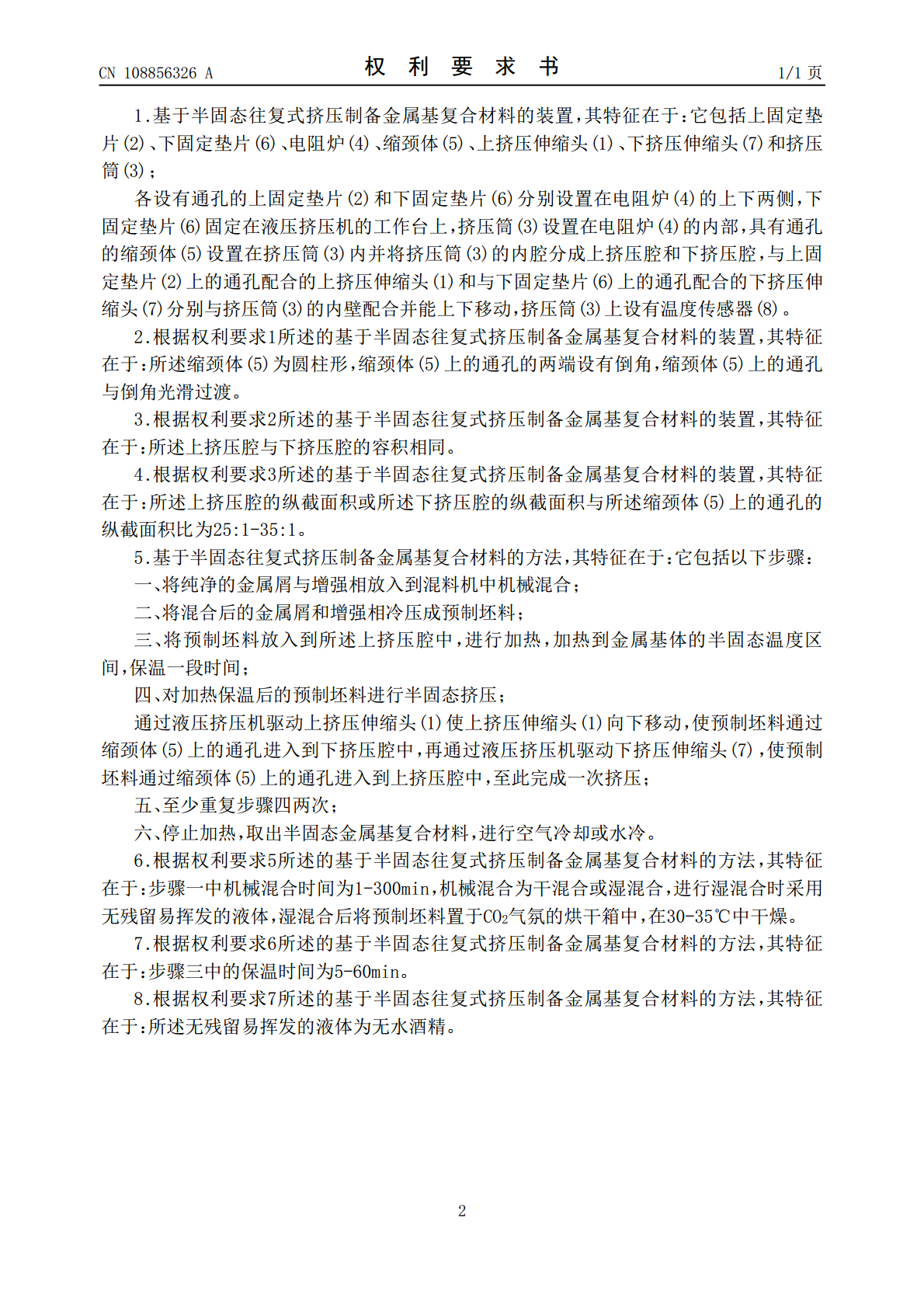

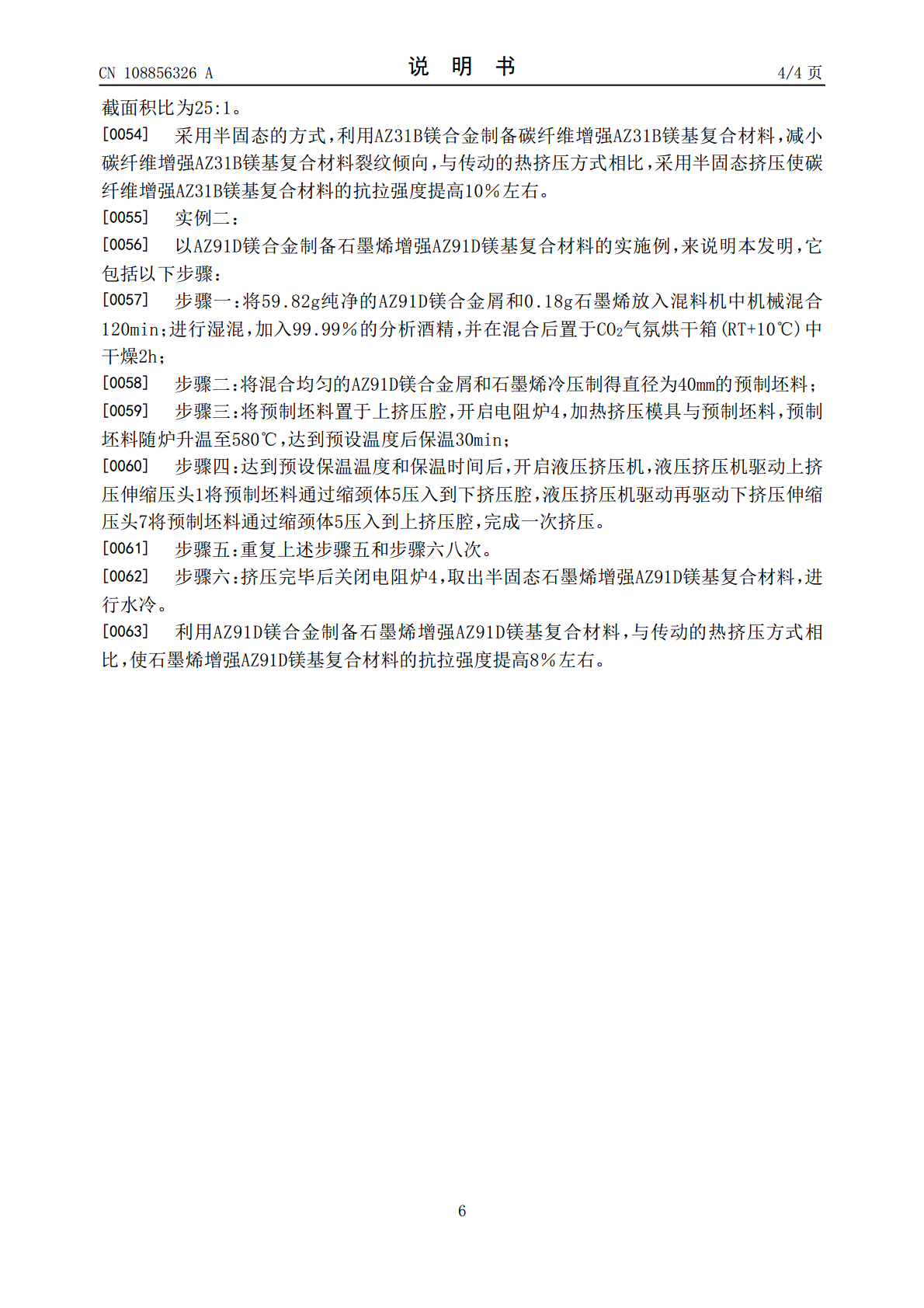

基于半固态往复式挤压制备金属基复合材料的装置及方法,它涉及金属基复合材料制造领域,以解决现有利用金属废屑制备金属基复合材料的方法增强相分散不均匀和增强相与金属基体界面结合差的问题。本发明包括上固定垫片、下固定垫片、电阻炉、缩颈体、上挤压伸缩头、下挤压伸缩头和挤压筒;各设有通孔的上固定垫片和下固定垫片分别设置在电阻炉的上下两侧,下固定垫片固定在液压挤压机的工作台上,挤压筒设置在电阻炉的内部,与上固定垫片上的通孔配合的上挤压伸缩头和与下固定垫片上的通孔配合的下挤压伸缩头分别与挤压筒的内壁配合并能上下移动。本发

半固态流变成形制备颗粒增强金属基复合材料装置及方法.pdf

一种半固态流变成形制备颗粒增强金属基复合材料装置及方法,包括中频感应熔化炉、电磁搅拌与超声振动复合室和压铸设备,中频感应熔化炉的出料口和电磁搅拌与超声振动复合室的入料口连接,电磁搅拌与超声振动复合室的出料口和压铸设备的入料口连接;本发明将增强体颗粒加入金属基体合金半固态浆料中,利用电磁搅拌和超声振动复合,充分搅拌颗粒增强金属基复合半固态浆料后,流变直接经二次加压密实成形坯料或直接成形所需零件,具有成形坯料或零件组织均匀、力学性能高、适用性广、生产效率高、调整方便、成本低等优点,适于批量生产。

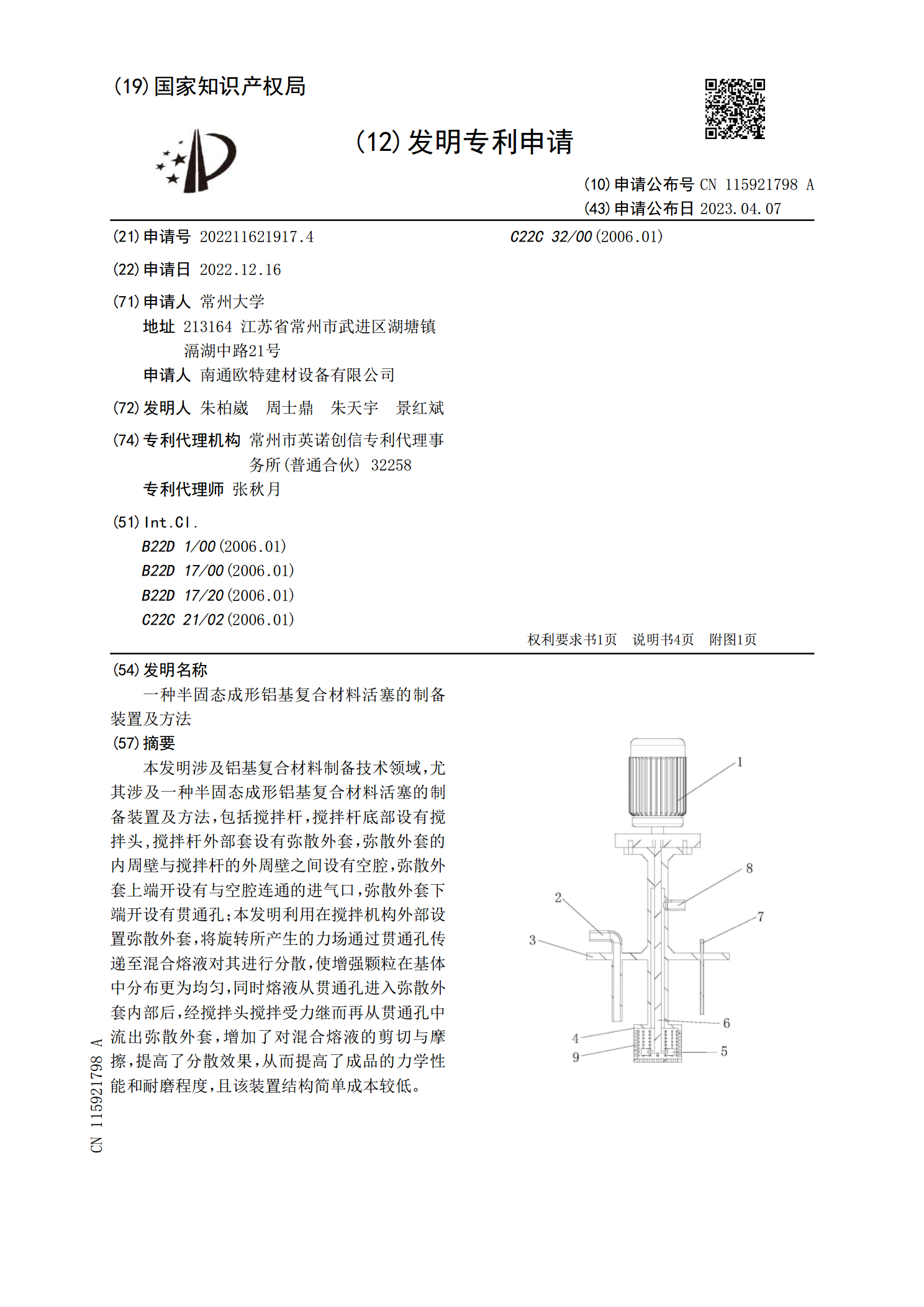

一种半固态成形铝基复合材料活塞的制备装置及方法.pdf

本发明涉及铝基复合材料制备技术领域,尤其涉及一种半固态成形铝基复合材料活塞的制备装置及方法,包括搅拌杆,搅拌杆底部设有搅拌头,搅拌杆外部套设有弥散外套,弥散外套的内周壁与搅拌杆的外周壁之间设有空腔,弥散外套上端开设有与空腔连通的进气口,弥散外套下端开设有贯通孔;本发明利用在搅拌机构外部设置弥散外套,将旋转所产生的力场通过贯通孔传递至混合熔液对其进行分散,使增强颗粒在基体中分布更为均匀,同时熔液从贯通孔进入弥散外套内部后,经搅拌头搅拌受力继而再从贯通孔中流出弥散外套,增加了对混合熔液的剪切与摩擦,提高了分散

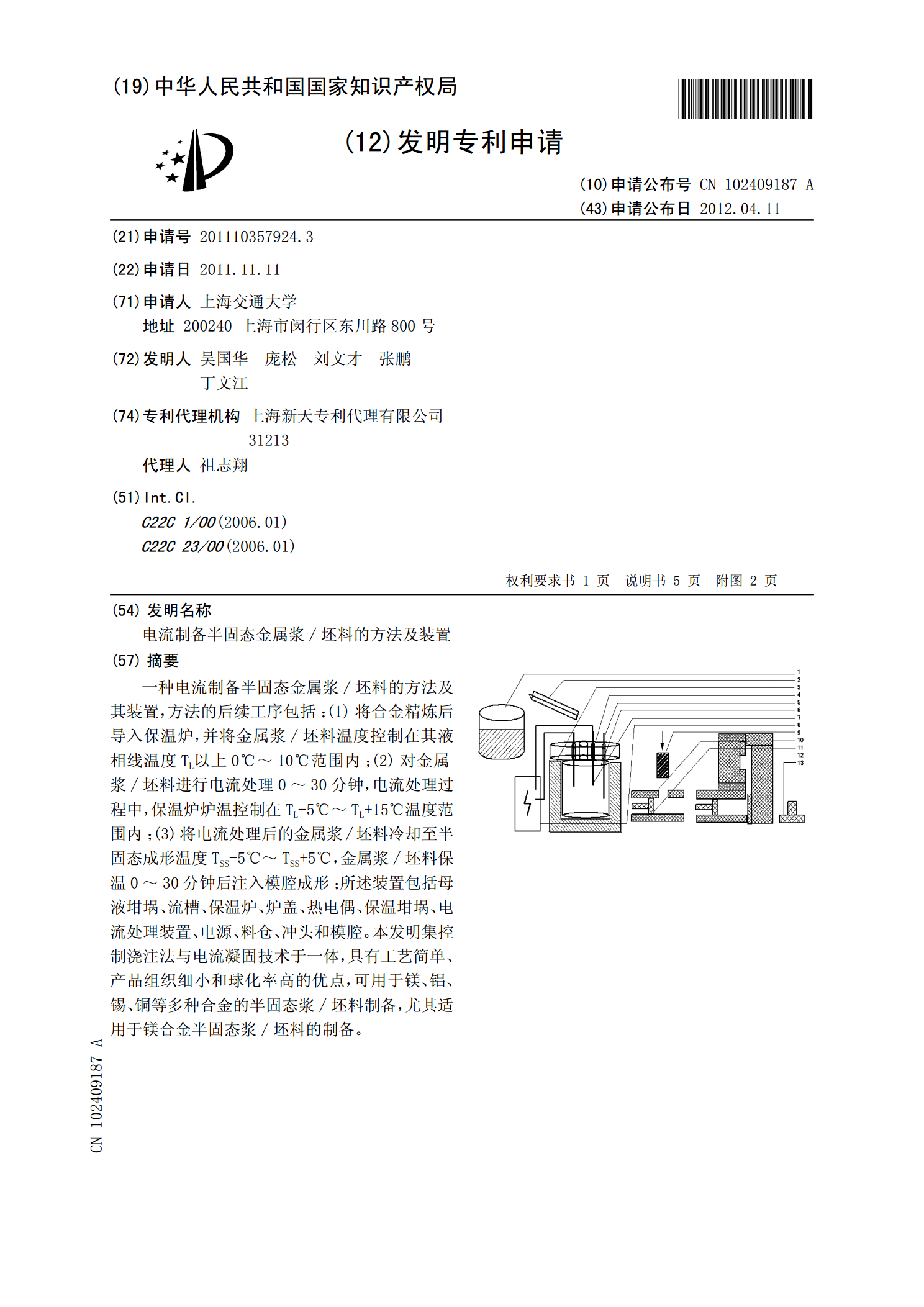

电流制备半固态金属浆/坯料的方法及装置.pdf

一种电流制备半固态金属浆/坯料的方法及其装置,方法的后续工序包括:(1)将合金精炼后导入保温炉,并将金属浆/坯料温度控制在其液相线温度TL以上0℃~10℃范围内;(2)对金属浆/坯料进行电流处理0~30分钟,电流处理过程中,保温炉炉温控制在TL-5℃~TL+15℃温度范围内;(3)将电流处理后的金属浆/坯料冷却至半固态成形温度TSS-5℃~TSS+5℃,金属浆/坯料保温0~30分钟后注入模腔成形;所述装置包括母液坩埚、流槽、保温炉、炉盖、热电偶、保温坩埚、电流处理装置、电源、料仓、冲头和模腔。本发明集控制

一种半固态金属浆料制备装置及方法.pdf

本发明公开了一种半固态金属浆料制备装置及方法,属于半固态连续流变金属铸造设备技术领域。该成形设备包括:搅拌桶、安装支架、分流锥、多个剪切棒和驱动装置,搅拌桶外壁通过第一轴承与安装支架连接,每个剪切棒一端固连于搅拌桶内壁,每个剪切棒另一端与分流锥侧壁连接,分流锥的底面连接有挡液伞,挡液伞的边缘与搅拌桶内壁留有间隙,驱动装置用于驱动搅拌桶转动。本发明的一种半固态金属浆料制备装置旨在把大量浆料分成连续的小量浆液,制备出的半固态浆料有效的降低了卷入性缺陷的含量,所制备出的半固态浆料在后续成型加工中可能有效降低晶间