一种焦油气裂解复合催化材料的制备方法.pdf

念珊****写意

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种焦油气裂解复合催化材料的制备方法.pdf

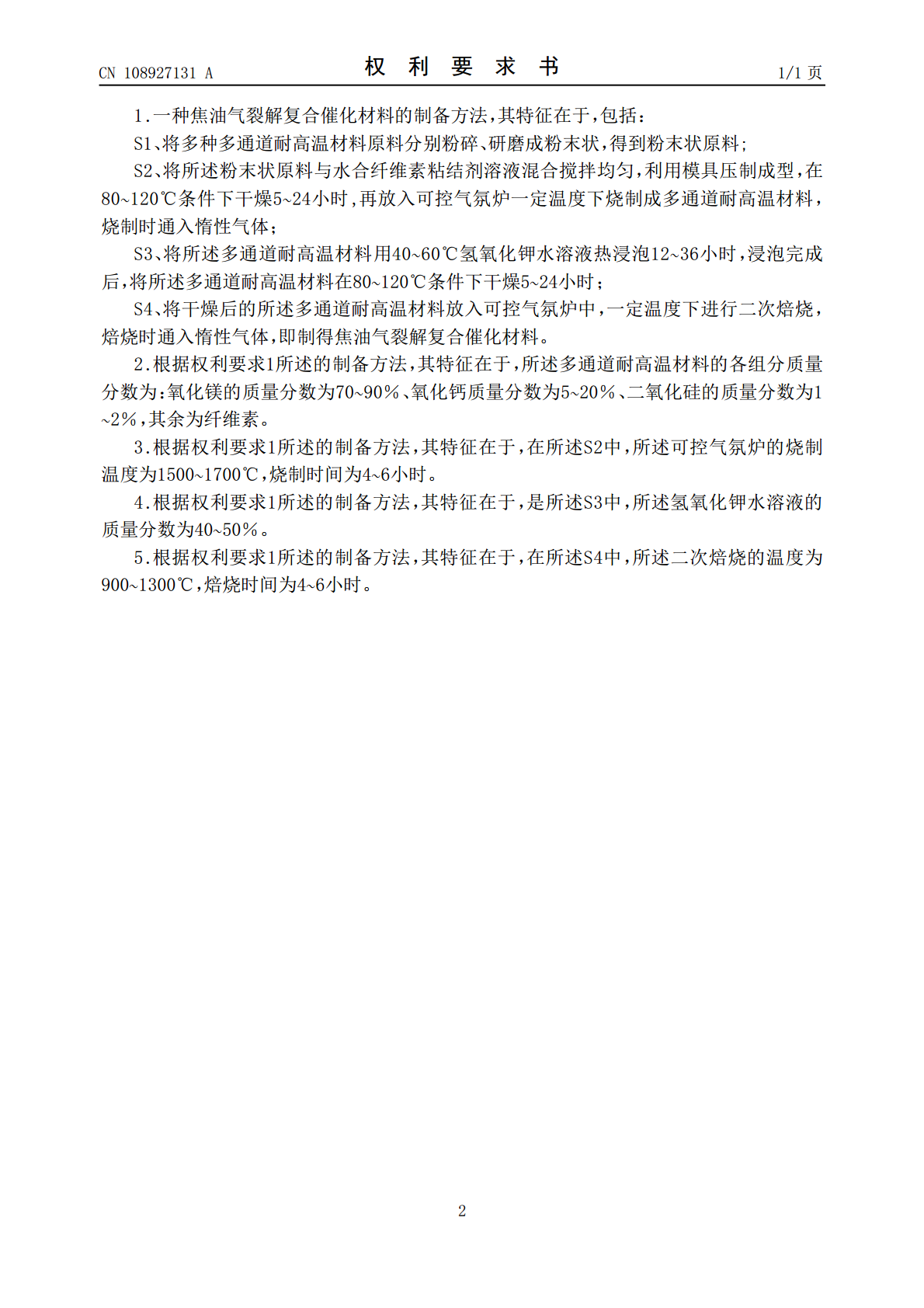

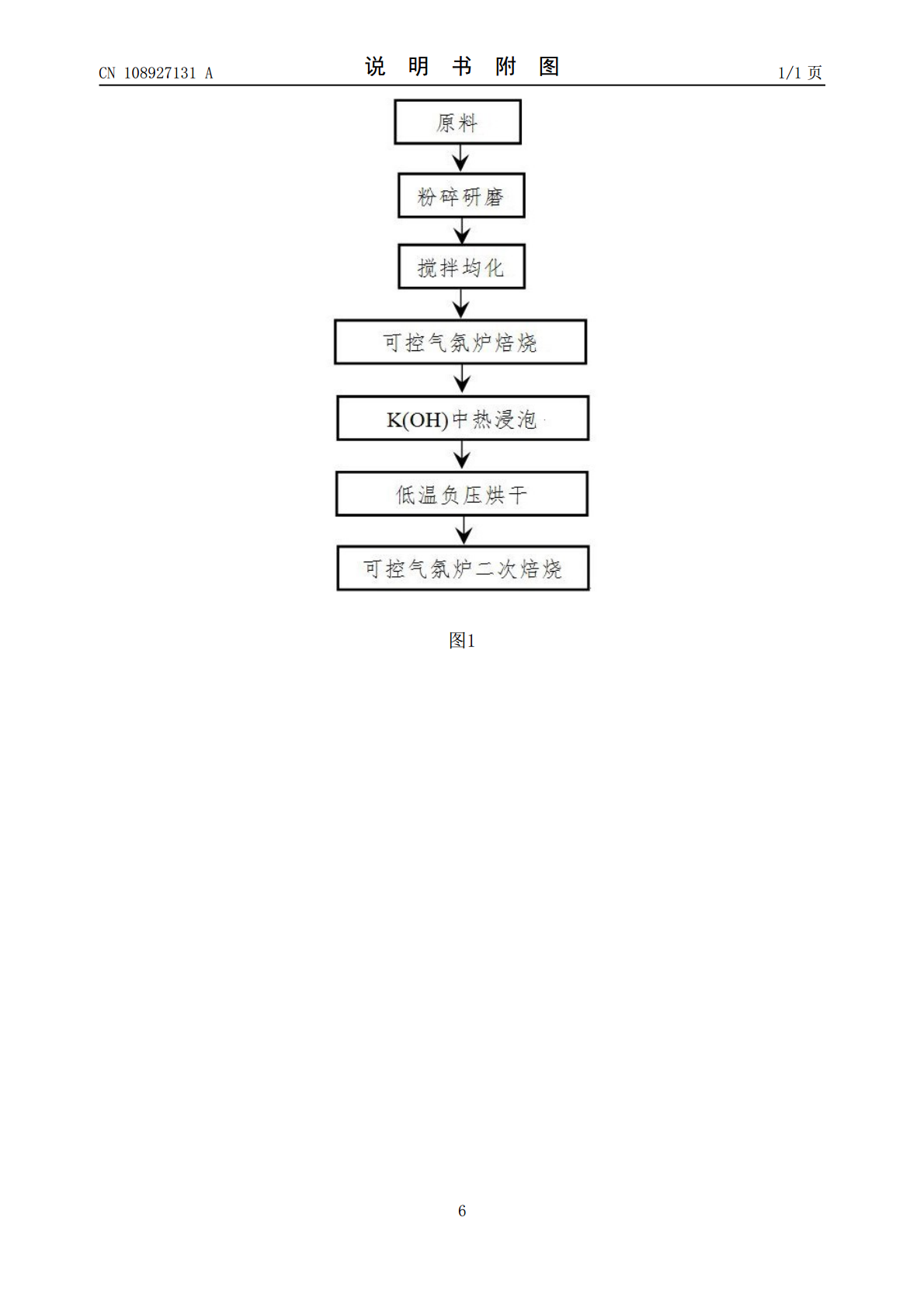

本发明公开了一种焦油气裂解复合催化材料的制备方法,涉及复合催化剂材料及其制备技术领域,能够使得制备的催化材料原材料廉价、易得,并且制备条件容易实现,制备成本低。本发明包括:将多种多通道耐高温材料原料分别粉碎、研磨成粉末状;将粉末状原料与水合纤维素粘结剂溶液混合搅拌均匀,利用模具压制成型,干燥后再放入可控气氛炉烧制成多通道耐高温材料;将多通道耐高温材料用氧化钾水溶液热浸泡小时,浸泡完成后,将多通道耐高温材料干燥;将干燥后的多通道耐高温材料放入可控气氛炉中,进行二次焙烧,焙烧时通入惰性气体,即制得焦油气裂解复

一种基于煤基活性焦制备复合催化材料的方法.pdf

本发明公开了一种基于煤基活性焦制备复合催化材料的方法,以活性焦、七水合硫酸铁和六水合硝酸镁为原料,先将七水合硫酸铁和六水合硝酸镁溶解于水,然后投加一定量的活性焦,经沉淀、洗涤、蒸发干燥、焙烧、冷却,制备得到可催化活化过硫酸盐的活性焦复合催化材料。通过本发明方法制备的煤基活性焦负载复合金属催化剂能够氧化去除水中有机污染物,其对废水中有机污染物,尤其是酚类有机物的去除率达到92%以上,效果显著。本发明方法制备的催化剂催化活性优异、处理时间短、步骤简单、微孔结构丰富、比表面积大、成本低廉、来源广泛、绿色环保,对

一种生物质气化焦油裂解复合催化剂的制备方法.pdf

本发明公开了属于催化剂及其制备技术领域的一种生物质气化焦油裂解复合催化剂的制备方法。首先配制镍基催化剂溶液,将活性炭用镍基催化剂溶液浸泡,然后将浸泡好的活性炭干燥;再将干燥好的活性炭放在高温炉中焙烧,其中,焙烧温度为550-800℃,并且在焙烧过程中隔绝空气或通入惰性气体。本发明制备得到的催化剂具有如下优点:原料廉价、易得,催化活性高,失活的催化剂的导电率约在0.1-0.4Ω·cm之间,可用作电磁屏蔽材料,避免镍基催化剂失活后造成的二次污染,带来可观的经济效益。实验证明,焦油的催化转化率可达到99%以上。

复合型催化裂解催化剂及其制备方法与应用.pdf

本发明涉及石油炼制领域,具体涉及一种复合型催化裂解(FCC)催化剂及其制备方法与应用。所述复合型催化裂解催化剂包含1?99重量%原位晶化Y分子筛催化裂化催化剂、1?99重量%择形分子筛催化剂和0?98重量%半合成分子筛催化裂解/裂化催化剂。本发明中,所述复合型催化裂解催化剂解决现有粘结型催化裂解催化剂重油裂解能力不足、不能用于劣质重质原料的问题并大幅改善催化裂解的产品分布。

半焦催化裂解焦油装置及方法.pdf

一种半焦催化裂解焦油装置及方法。该半焦催化裂解焦油装置为一体式固定床热解炉,包括干燥室、热解室、催化裂解室和灰渣室;其特征在于,在灰渣室与催化裂解室之间设置有输送装置,用于将灰渣室中的半焦输送到催化裂解室中,使其与进入催化裂解室中的焦油和烟气发生催化裂解反应。本发明针对现有村镇生活垃圾热解焦油催化裂解技术的不足,利用生活垃圾热解产生的热态半焦对热解焦油进行催化裂解,将具有较大分子量的焦油组分转化为小分子气态产物或可凝焦油组分,从而减少总体焦油含量,同时增加气态产物的产量。本发明做到了热解半焦的再利用,实现