一种旋转布料机的全自动布料方法.pdf

永梅****33

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种旋转布料机的全自动布料方法.pdf

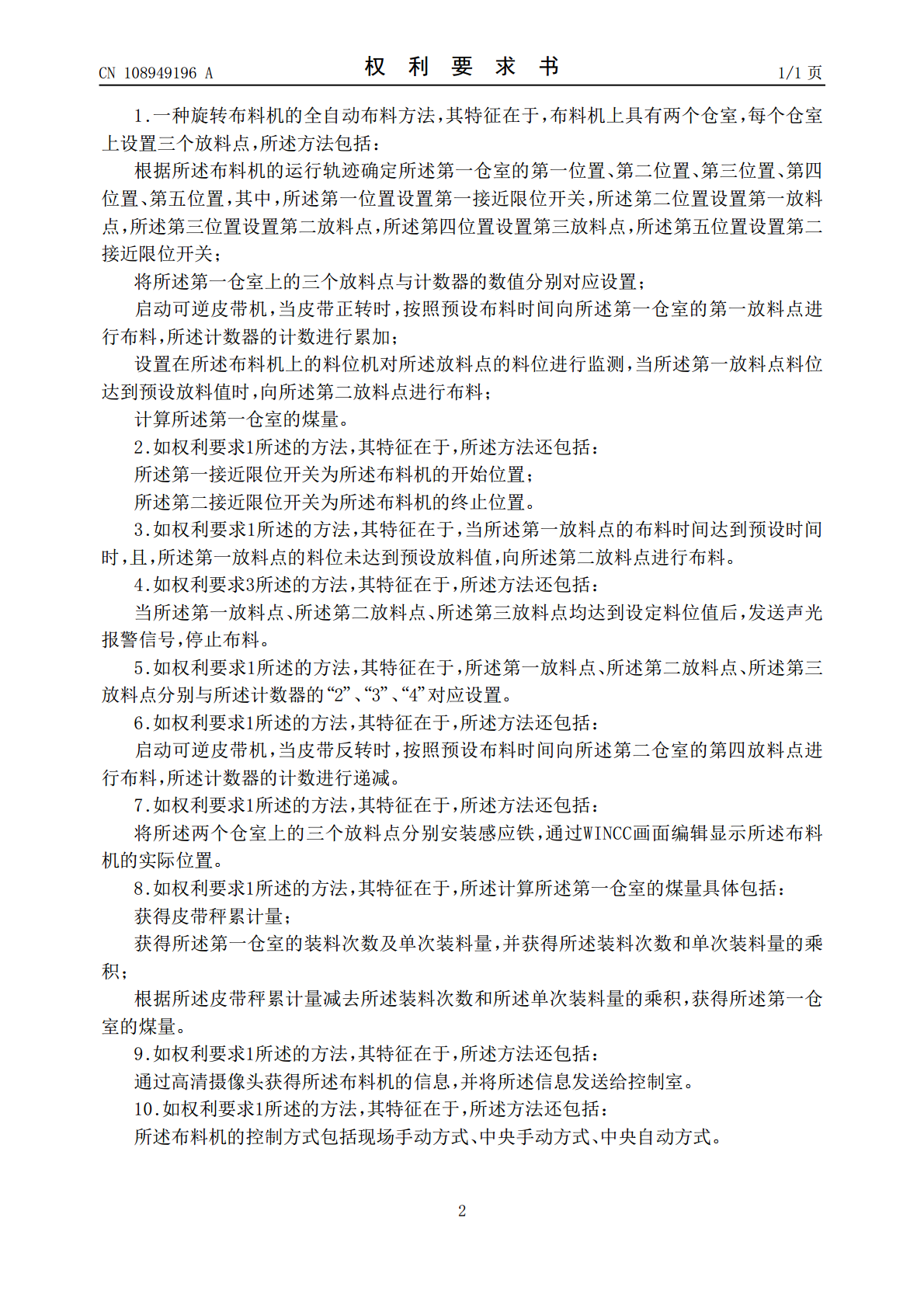

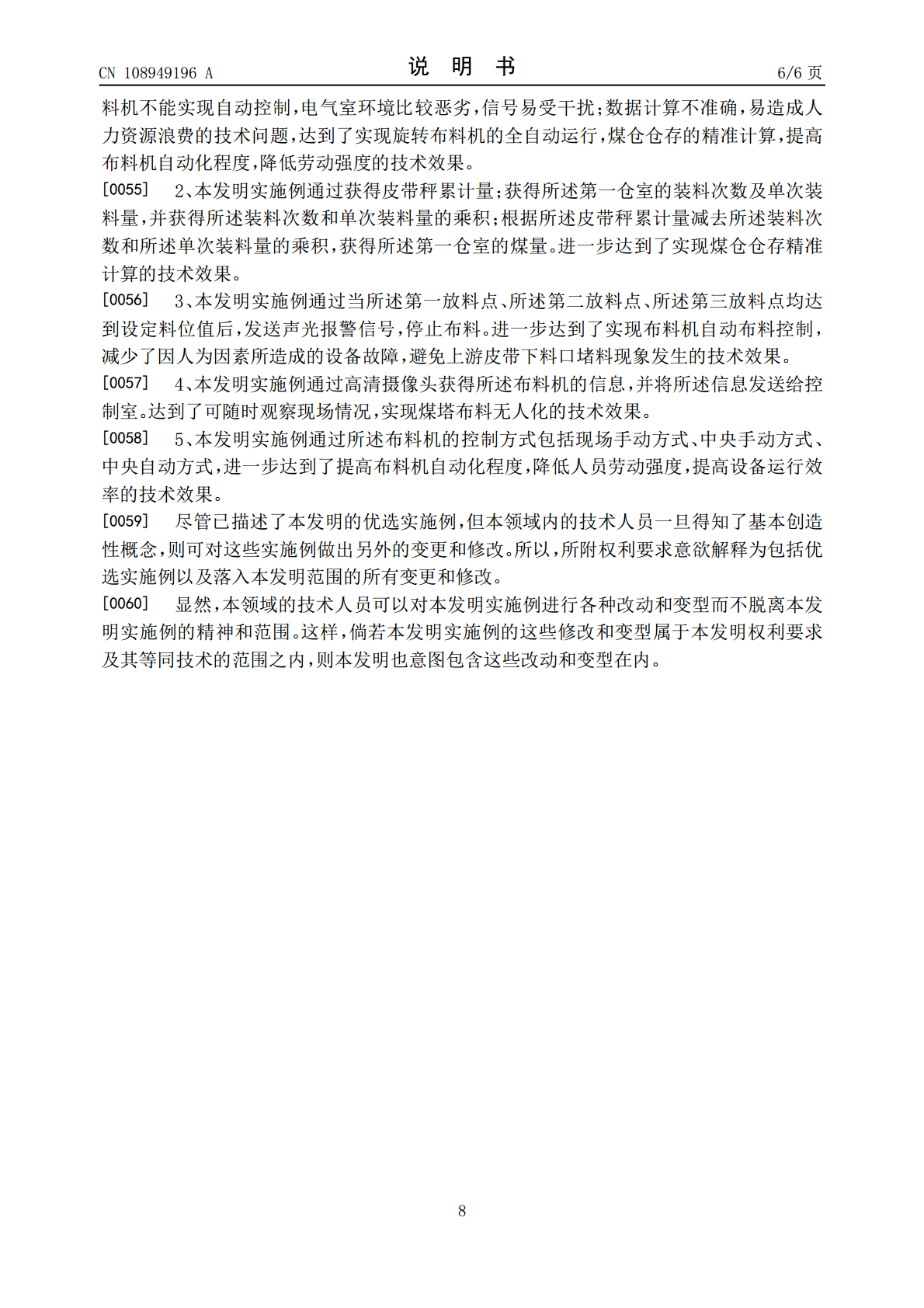

本发明公开了一种旋转布料机的全自动布料方法,涉及焦炉煤塔旋转布料机技术领域,布料机上具有两个仓室,每个仓室上设置三个放料点,所述方法包括:根据所述布料机的运行轨迹确定所述第一仓室的第一位置、第二位置、第三位置、第四位置、第五位置;将所述第一仓室上的三个放料点与计数器的数值分别对应设置;启动可逆皮带机,当皮带正转时,按照预设布料时间向所述第一仓室的第一放料点进行布料,所述计数器的计数进行累加;设置在所述布料机上的料位机对所述放料点的料位进行监测;计算所述第一仓室的煤量。达到了实现旋转布料机的全自动运行,煤仓

一种全自动布料上浆机.pdf

本发明公开了一种全自动布料上浆机,涉及布料加工技术领域。该发明包括机架和浆料桶,机架包括第一支撑架、第二支撑架和横梁,横梁一侧固定有支撑杆,支撑杆一端固定有第一上浆杆,第一上浆杆侧面开有若干个连接轴,第一上浆杆一侧活动连接有第二上浆杆,第二上浆杆侧面开有若干个连接孔,第二上浆杆侧面固定有滚筒,第二上浆杆一侧活动连接有连接杆,连接杆一端开有限位孔,连接轴一端固定连接有卡板。本发明通过第一支撑架和第二支撑架的作用,具有可根据布料材质的不同对滚筒之间的距离做出调整,且结构简单,操作方便,节约了使用者的时间,提高

一种旋转移动布料机.pdf

本发明提供一种旋转移动布料机,包括设有不少于一个的布料环形沟的筒仓,布料环形沟的顶面上铺设有环形轨道,环形轨道上设置有沿环形轨道做旋转运动的承机台,承机台下部铰接有回转支承装置,承机台上部铺设有线性轨道,线性轨道上具有沿线性轨道做直线往复运动的移动式封闭皮带机;移动式封闭皮带机上设置有不少于一个的入料口。本发明的旋转移动布料机以回转支承为中心,通过承机台下部的行走车轮沿着预埋于筒仓顶面的圆形轨道进行匀速转动,同时承机台上的密闭皮带机可沿着固定于台面上的线性双轨进行往复直线运动来改变入料位置,本发明的移动密

一种布料折叠机及布料折叠方法.pdf

本发明公开了一种布料折叠机及布料折叠方法,所述上折板的首端高于下折板的首端,所述上折板的末端和下折板的末端平齐,多个上折板和多个下折板的首端展开,多个上折板和多个下折板的末端收拢,每个上折板和下折板的首端和末端分别通过夹持件吊装在支撑架上,所述固定架位于上折板和下折板的首端进料处,所述挑料杆的首端固定在固定架上,末端位于上折板和下折板的首端之间,所述挑料杆的末端具有向上延伸的用于导向布料的导向杆,所述进料杆的两端固定在固定架上,所述进料杆的顶部具有用于扩张布料的弧形扩张部。本发明结构简单使用方便,能够实现

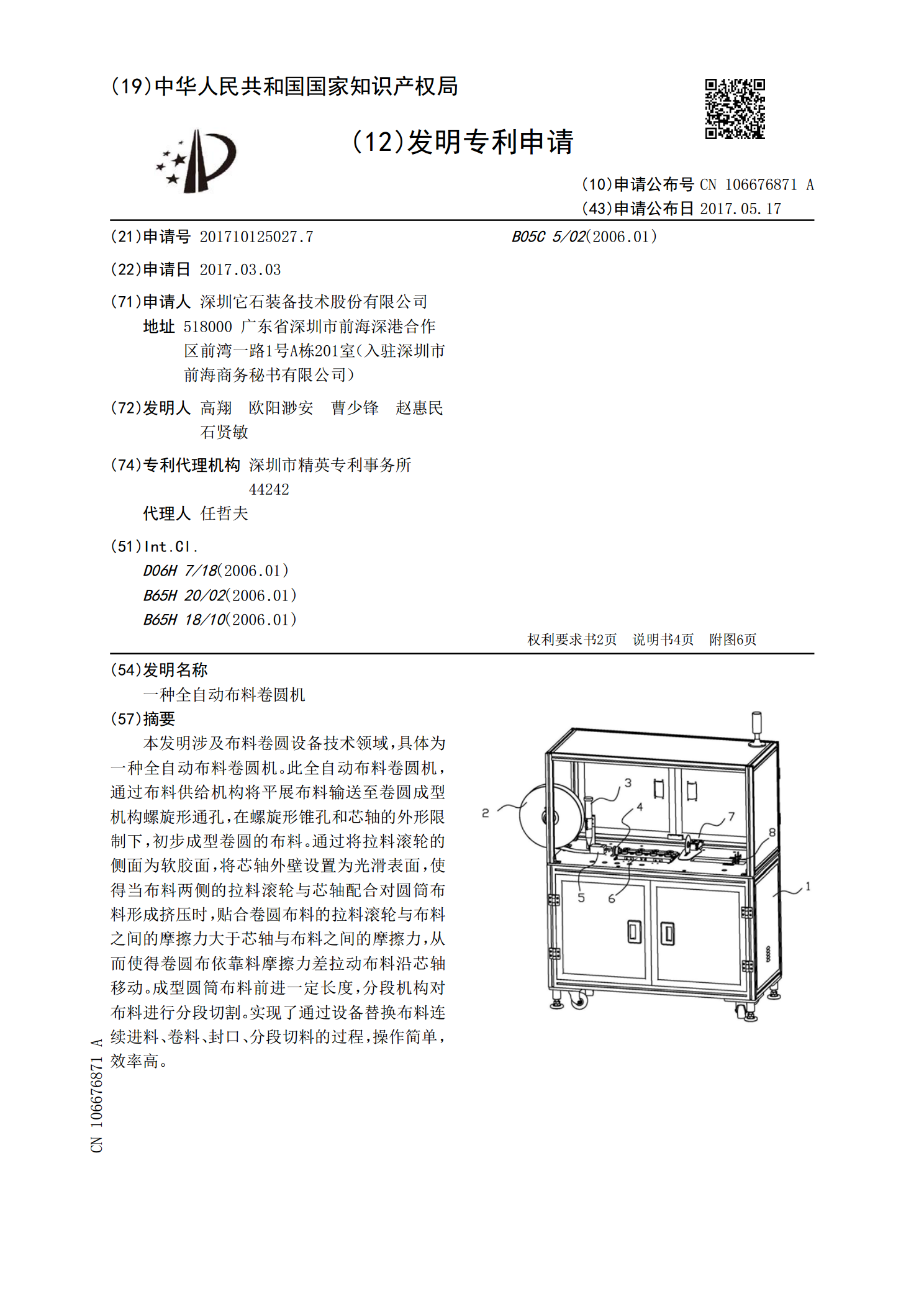

一种全自动布料卷圆机.pdf

本发明涉及布料卷圆设备技术领域,具体为一种全自动布料卷圆机。此全自动布料卷圆机,通过布料供给机构将平展布料输送至卷圆成型机构螺旋形通孔,在螺旋形锥孔和芯轴的外形限制下,初步成型卷圆的布料。通过将拉料滚轮的侧面为软胶面,将芯轴外壁设置为光滑表面,使得当布料两侧的拉料滚轮与芯轴配合对圆筒布料形成挤压时,贴合卷圆布料的拉料滚轮与布料之间的摩擦力大于芯轴与布料之间的摩擦力,从而使得卷圆布依靠料摩擦力差拉动布料沿芯轴移动。成型圆筒布料前进一定长度,分段机构对布料进行分段切割。实现了通过设备替换布料连续进料、卷料、封