一种碳化硼材料的冶炼方法.pdf

俊凤****bb

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种碳化硼材料的冶炼方法.pdf

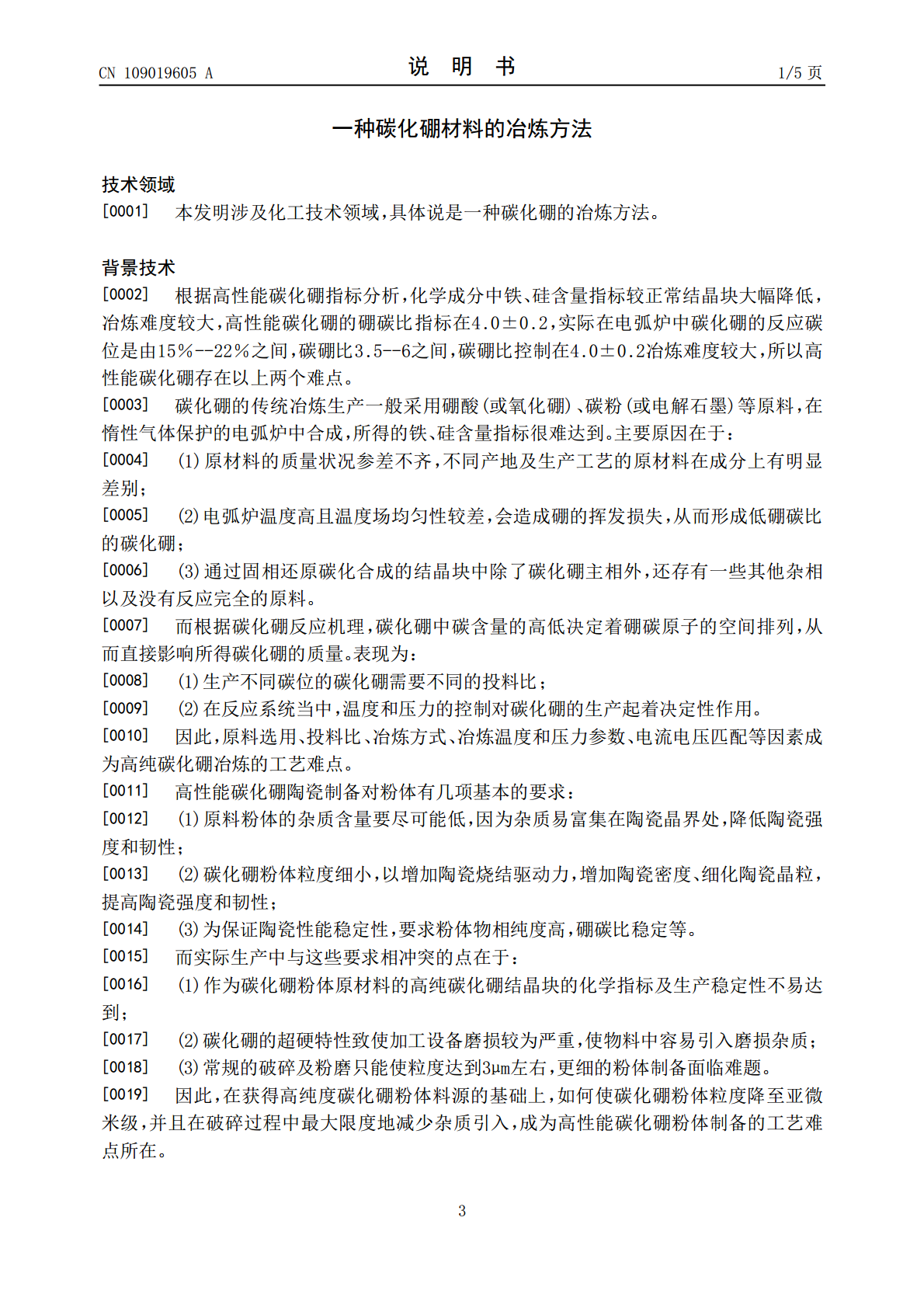

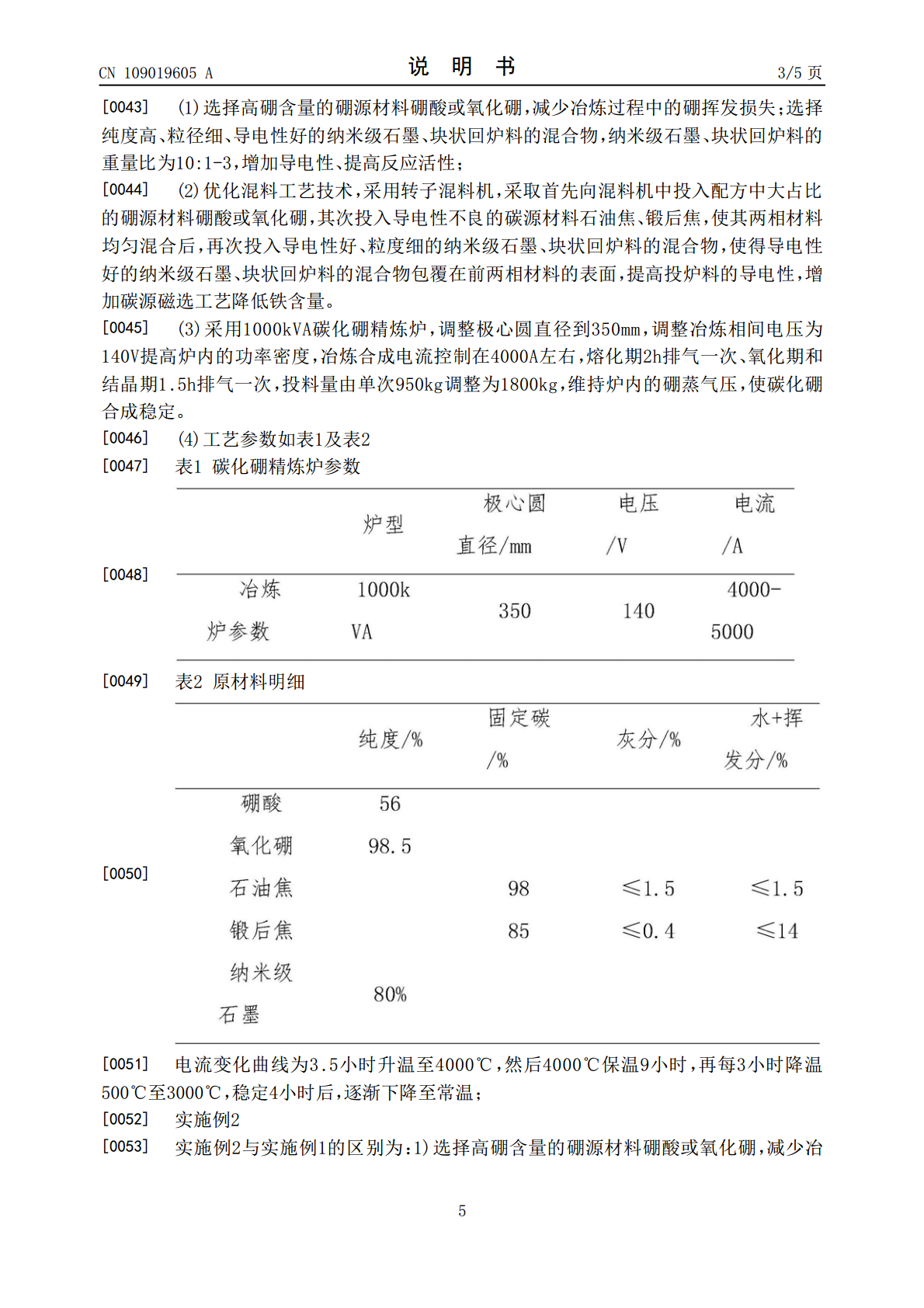

本发明公开一种碳化硼材料的冶炼方法,其原材料包括硼源材料、碳源材料、以及添加材料;所述添加材料主要起到调整炉料电阻率,稳定电流作用;本发明的优点是:1、炉料的硼源、碳源升高,炉料电阻率降低,启炉电流上升迅速、物料加热速度增快,稳定温度。2、通过极心圆、电压、电流的匹配,提高了炉内坩埚区的温度均匀度,为碳化硼结晶生成提供稳定环境。3、硼碳蒸气压增加后,布朗运动加速,结晶块的聚合力增大。4、固定电流供给量,使炉内还原反应一致,碳化硼结晶块致密度一致。5、通过解决原料、配比、冶炼参数、操作参数,使碳化硼结晶块纯

一种碳化硼冶炼装置及碳化硼的制备方法.pdf

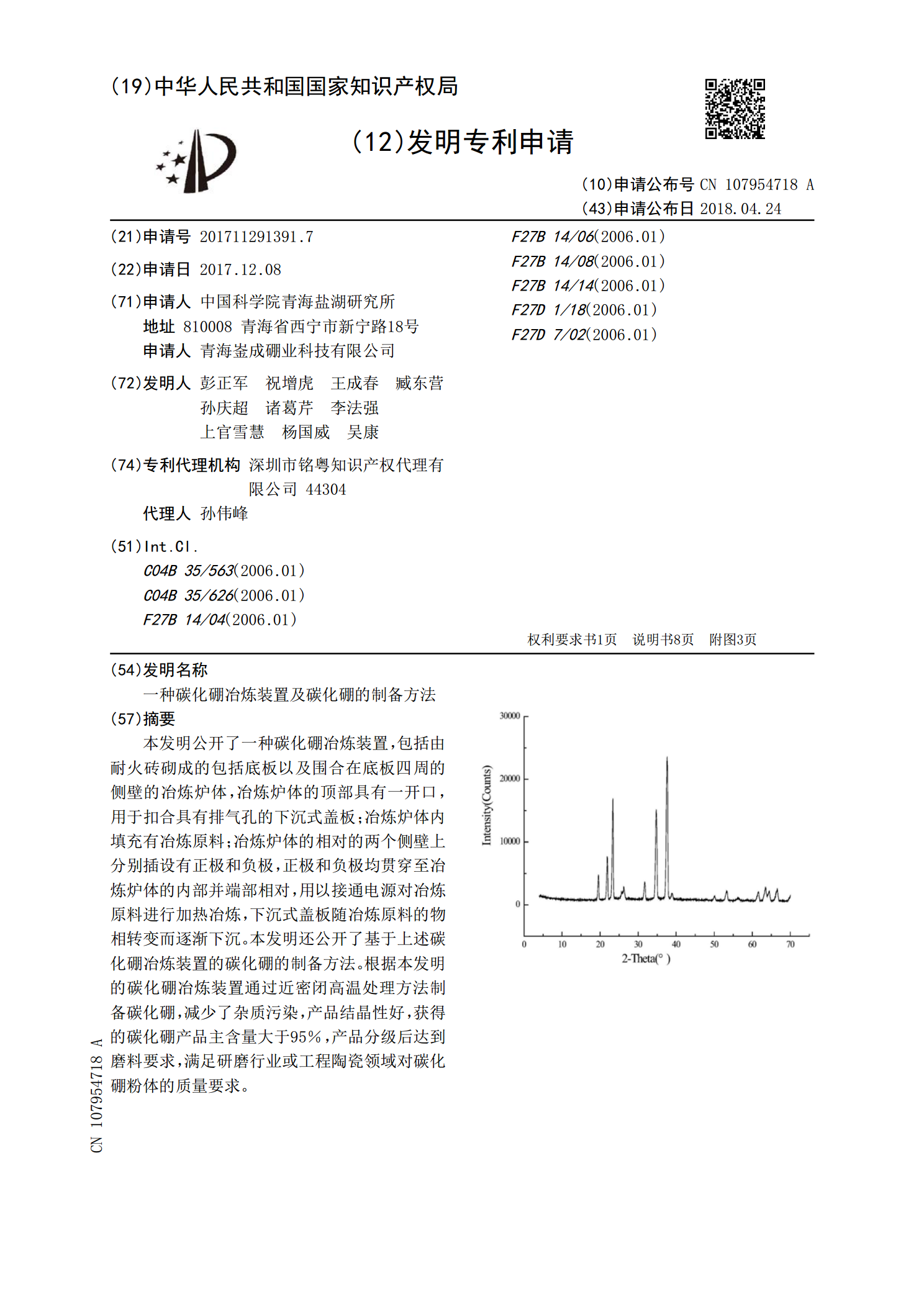

本发明公开了一种碳化硼冶炼装置,包括由耐火砖砌成的包括底板以及围合在底板四周的侧壁的冶炼炉体,冶炼炉体的顶部具有一开口,用于扣合具有排气孔的下沉式盖板;冶炼炉体内填充有冶炼原料;冶炼炉体的相对的两个侧壁上分别插设有正极和负极,正极和负极均贯穿至冶炼炉体的内部并端部相对,用以接通电源对冶炼原料进行加热冶炼,下沉式盖板随冶炼原料的物相转变而逐渐下沉。本发明还公开了基于上述碳化硼冶炼装置的碳化硼的制备方法。根据本发明的碳化硼冶炼装置通过近密闭高温处理方法制备碳化硼,减少了杂质污染,产品结晶性好,获得的碳化硼产品

一种使用中频炉冶炼碳化硼的方法.pdf

为了解决碳化硼冶炼过程中存在的耗电量大、冶炼成本高问题,本发明提供一种使用中频炉冶炼碳化硼的方法,利用碳化硼冶炼过程中冶炼原料、冶炼用具导电发热的特性,降低碳化硼冶炼过程中的用电量。

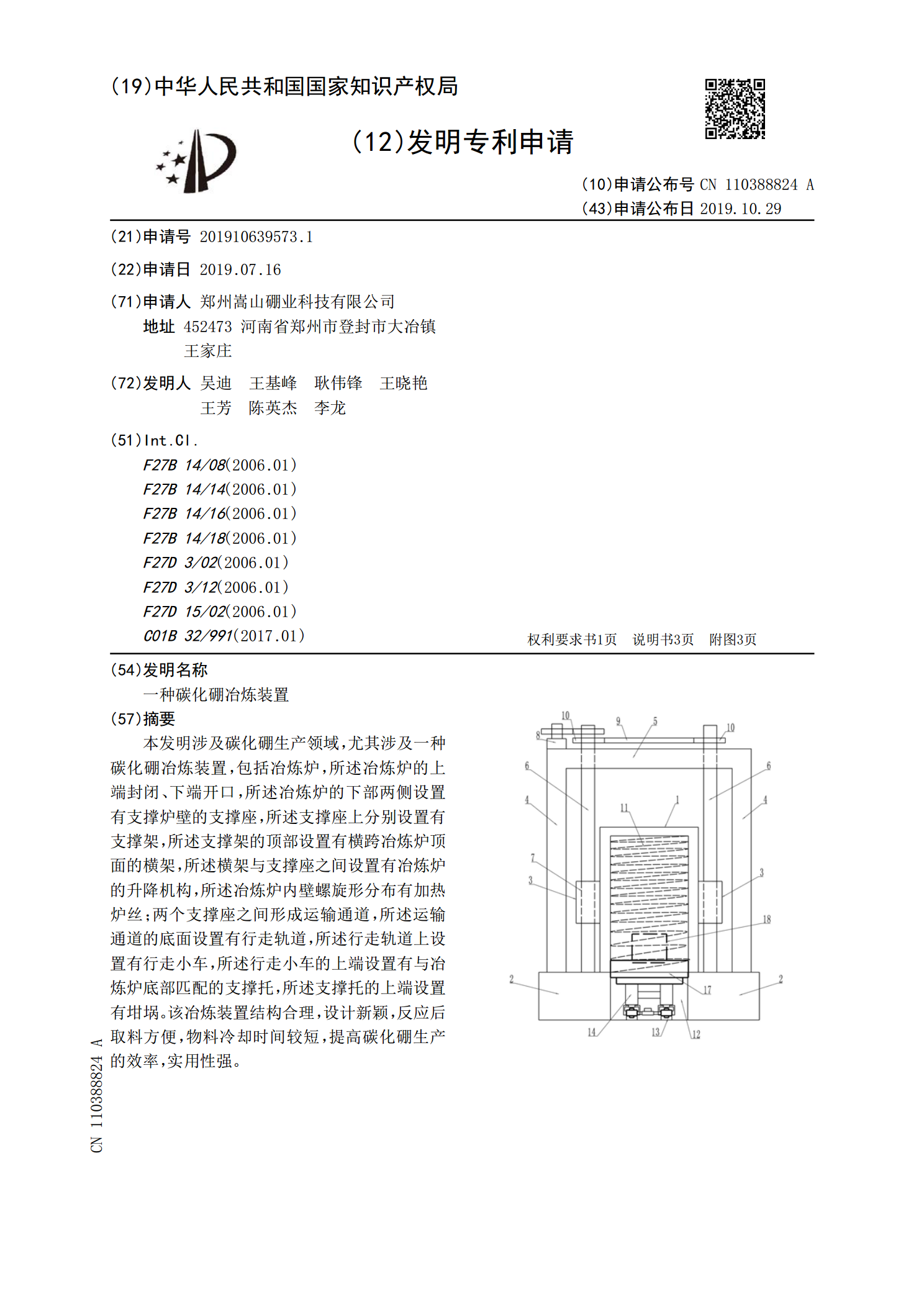

一种碳化硼冶炼装置.pdf

本发明涉及碳化硼生产领域,尤其涉及一种碳化硼冶炼装置,包括冶炼炉,所述冶炼炉的上端封闭、下端开口,所述冶炼炉的下部两侧设置有支撑炉壁的支撑座,所述支撑座上分别设置有支撑架,所述支撑架的顶部设置有横跨冶炼炉顶面的横架,所述横架与支撑座之间设置有冶炼炉的升降机构,所述冶炼炉内壁螺旋形分布有加热炉丝;两个支撑座之间形成运输通道,所述运输通道的底面设置有行走轨道,所述行走轨道上设置有行走小车,所述行走小车的上端设置有与冶炼炉底部匹配的支撑托,所述支撑托的上端设置有坩埚。该冶炼装置结构合理,设计新颖,反应后取料方便

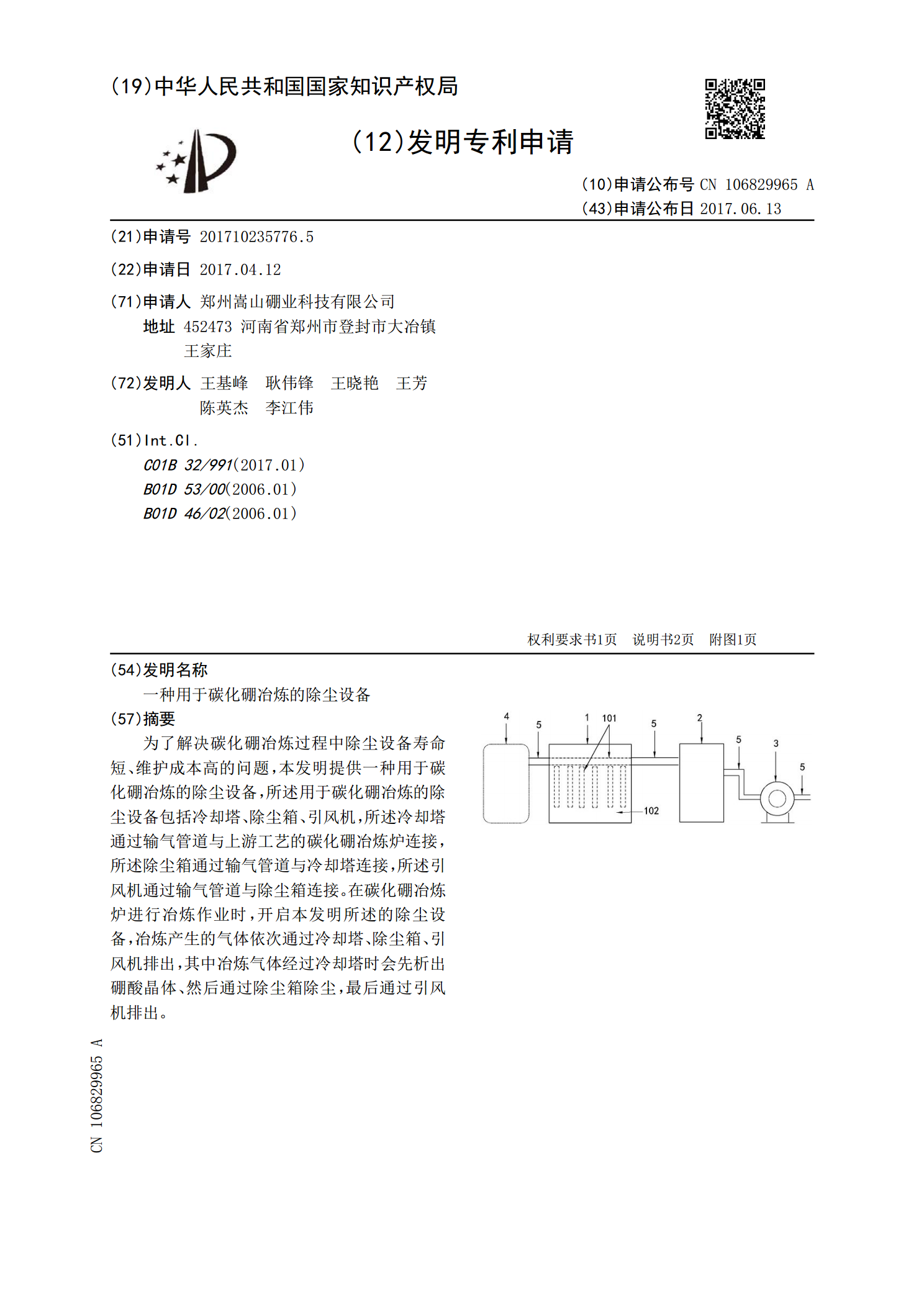

一种用于碳化硼冶炼的除尘设备.pdf

为了解决碳化硼冶炼过程中除尘设备寿命短、维护成本高的问题,本发明提供一种用于碳化硼冶炼的除尘设备,所述用于碳化硼冶炼的除尘设备包括冷却塔、除尘箱、引风机,所述冷却塔通过输气管道与上游工艺的碳化硼冶炼炉连接,所述除尘箱通过输气管道与冷却塔连接,所述引风机通过输气管道与除尘箱连接。在碳化硼冶炼炉进行冶炼作业时,开启本发明所述的除尘设备,冶炼产生的气体依次通过冷却塔、除尘箱、引风机排出,其中冶炼气体经过冷却塔时会先析出硼酸晶体、然后通过除尘箱除尘,最后通过引风机排出。