一种陶瓷精雕釉墨水的制备方法.pdf

一吃****继勇

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种陶瓷精雕釉墨水的制备方法.pdf

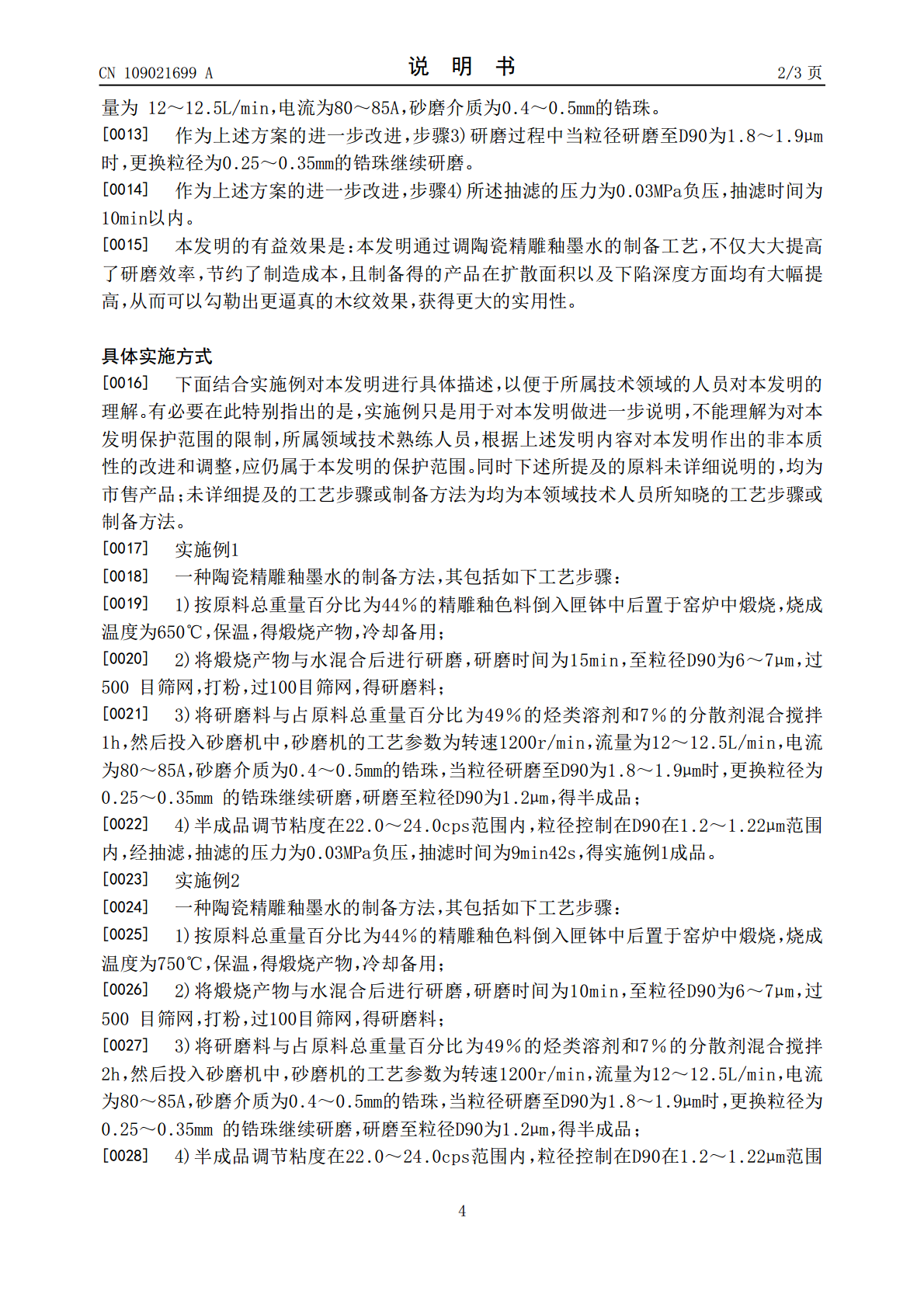

本发明公开了一种陶瓷精雕釉墨水的制备方法,其包括如下工艺步骤:1)按原料总重量百分比为44%的精雕釉色料倒入匣钵中后置于窑炉中煅烧,烧成温度为650~750℃,保温,得煅烧产物,冷却备用;2)将煅烧产物与水混合后进行研磨,得研磨料;3)将研磨料与占原料总重量百分比为49%的烃类溶剂和7%的分散剂混合搅拌1~2h,研磨得半成品;4)半成品调节粘度,经抽滤,得成品。本发明通过调陶瓷精雕釉墨水的制备工艺,不仅大大提高了研磨效率,节约了制造成本,且制备得的产品在扩散面积以及下陷深度方面均有大幅提高,从而可以勾勒出

一种拨釉功能陶瓷墨水及其制备方法及生产方法.pdf

本发明公开一种拨釉功能陶瓷墨水及其制备方法及生产方法。拨釉功能陶瓷墨水制备方法包括以下步骤:S1、将憎水材料、溶剂、超分散剂按照15~30:71~85:0.3~6的质量配比进行混合搅拌;S2、将搅拌得到的混合物进入砂磨机进行砂磨;S3、将砂磨得到的混合物进行除铁过滤处理,得到拨釉功能陶瓷墨水。本发明将憎水材料充分应用在陶瓷喷墨墨水中,利用无重金属污染的憎水材料,制备出高性能拨釉功能陶瓷墨水。另外,采用憎水材料作为分离剂,能有效避免用低熔点分离剂拨釉带来的拨釉轮廓粗糙导致的藏污问题,并且能避免使用氧化物分离

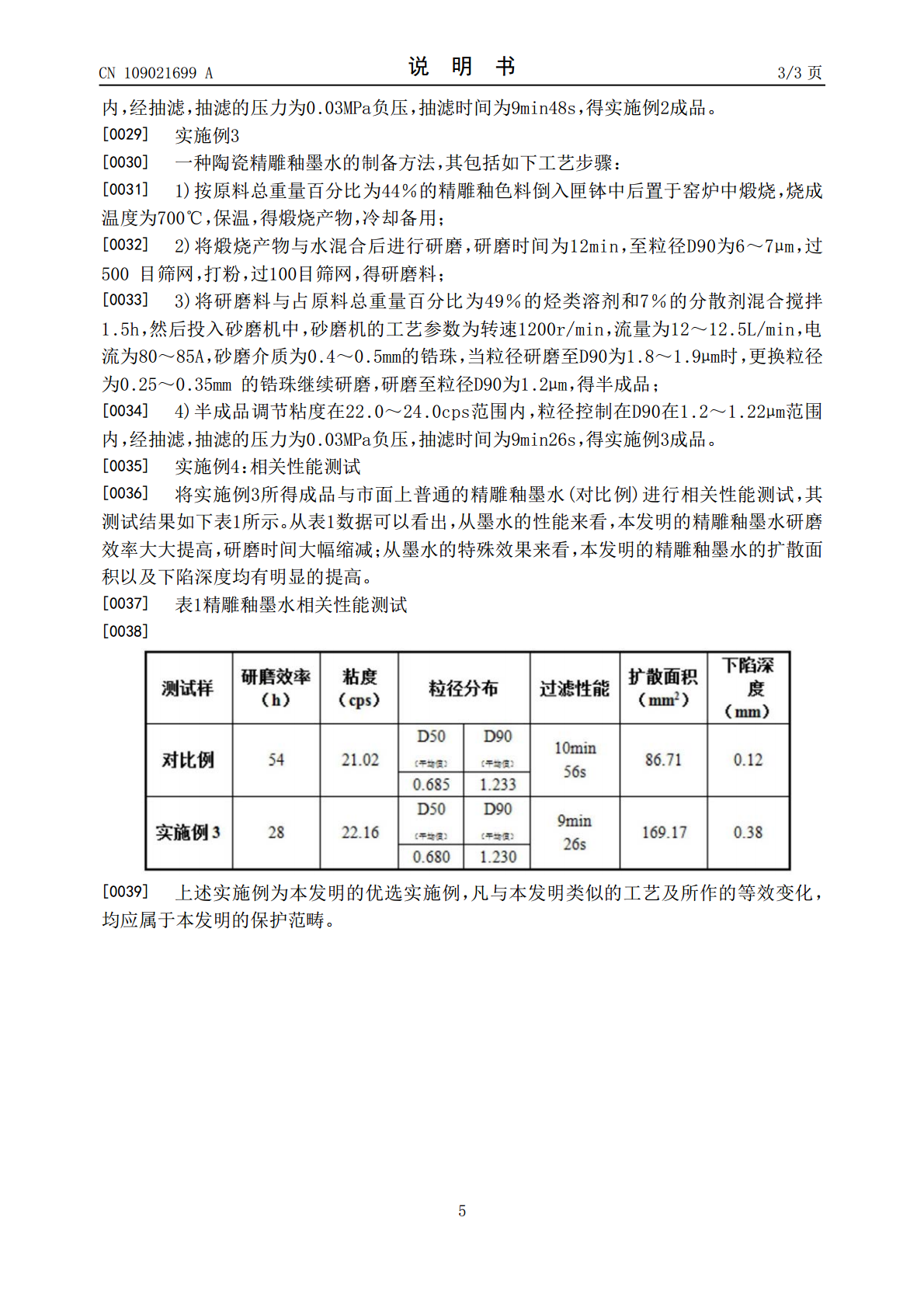

一种陶瓷制备浇釉装置及其制备方法.pdf

本发明属于陶瓷制备技术领域,具体的说是一种陶瓷制备浇釉装置及其制备方法,包括支撑组件与喷淋组件,所述支撑组件包括支撑座,所述支撑座上安装有第一电机,所述第一电机顶端通过转轴连接有转盘,所述支撑座两侧分别连接有支撑板,所述支撑板相互靠近的侧壁上分别连接有推杆,所述转盘的顶面上连接有一组支撑杆,所述推杆与支撑杆的端部分别固连有转动套,所述转动套中转动连接有滚球;本发明能够使得胚体与支撑面和夹持面活动贴合,从而使喷淋组件能够更充分均匀的对胚体的各个位置进行浇釉处理,减少陶瓷因出现浇釉“死角”而导致的质量问题,同

一种全数码喷釉用数码釉墨水及其制备方法和应用.pdf

本发明属于数码釉墨水技术领域,提供一种全数码喷釉用数码釉墨水及其制备方法和应用,该全数码喷釉用数码釉墨水包括数码底釉墨水和数码保护釉墨水;数码底釉墨水包括:底釉粉料、溶剂和分散剂;底釉粉料包括:纳米水铝石、钠长石、霞石、熔融石英和硅酸锆;数码保护釉墨水包括:保护釉粉料、溶剂和分散剂;保护釉粉料包括:纳米水铝石、霞石、硅酸钙、功能熔块、煅烧氧化锌和氧化钇;所述功能熔块为高钡哑光含镧熔块或亮光含镧熔块。该数码釉墨水能通过全数码喷釉工艺应用于生产小于3mm的超薄岩板,打破了国外的技术垄断,且该数码釉墨水还具有发

一种黑色陶瓷色料、黑色陶瓷墨水及其制备方法.pdf

本发明公开了一种黑色陶瓷色料,所述色料为硅酸锆包裹色浆黑的包裹型色料,该色料的制备方法包括:S01:将氧氯化锆、尿素、碳源、硅源、沉淀剂、水按照比例混合,搅拌均匀得到混合液;S02:将S01中的混合液在水热反应釜中反应8‑10h,反应完毕后过滤、洗涤;S03:将S02中的前驱体粉末与助剂混合后密封于马弗炉中在1050‑1100℃条件下保温5‑10min,然后大气气氛下以3‑5℃/min升温至800‑900℃,然后保温2‑3h,得到所需黑色陶瓷色料。本发明中还提供了一种利用上述色料制备的黑色陶瓷墨水。本发明