低粗糙度掺磷多晶硅薄膜及其制备方法.pdf

小沛****文章

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

低粗糙度掺磷多晶硅薄膜及其制备方法.pdf

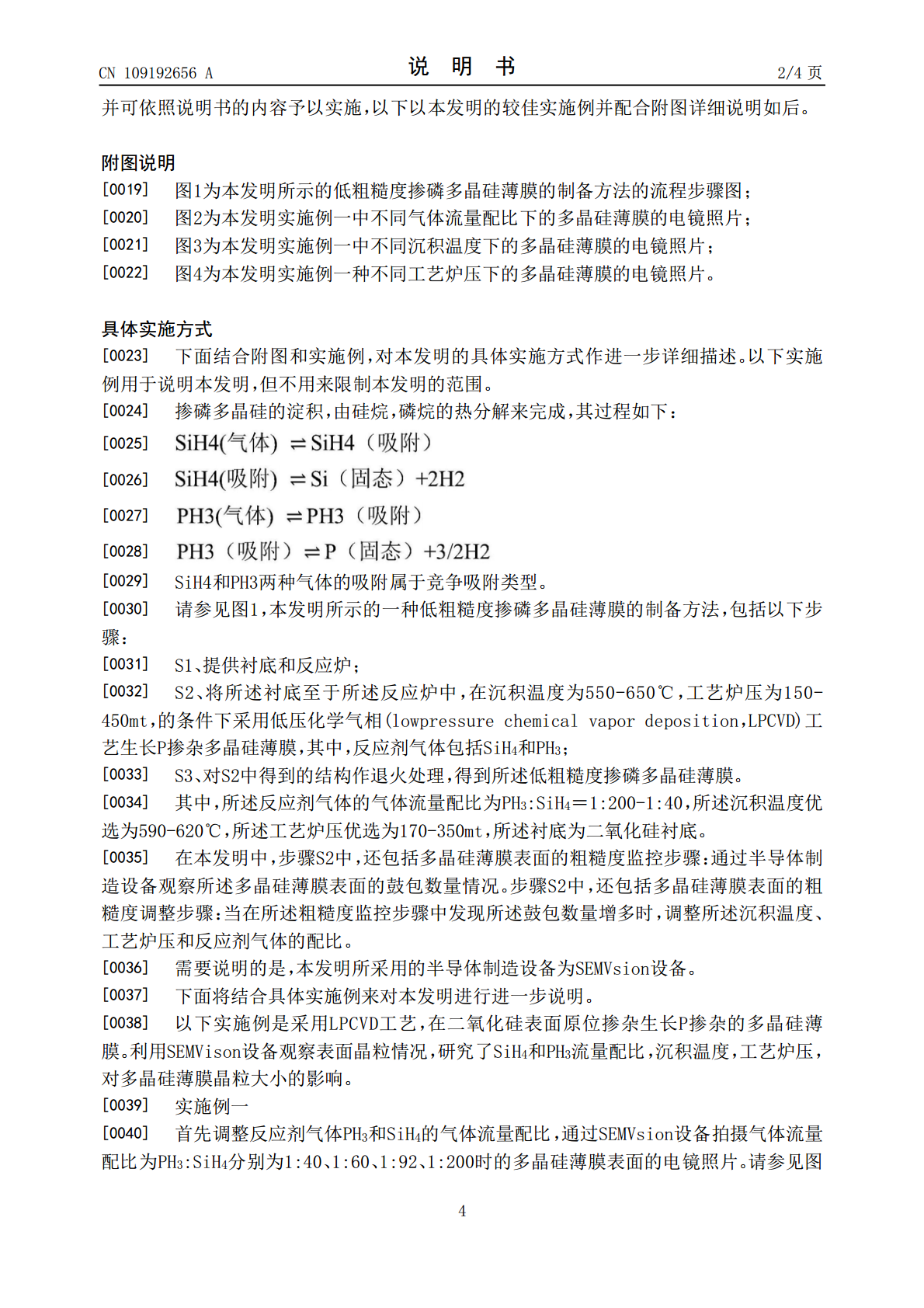

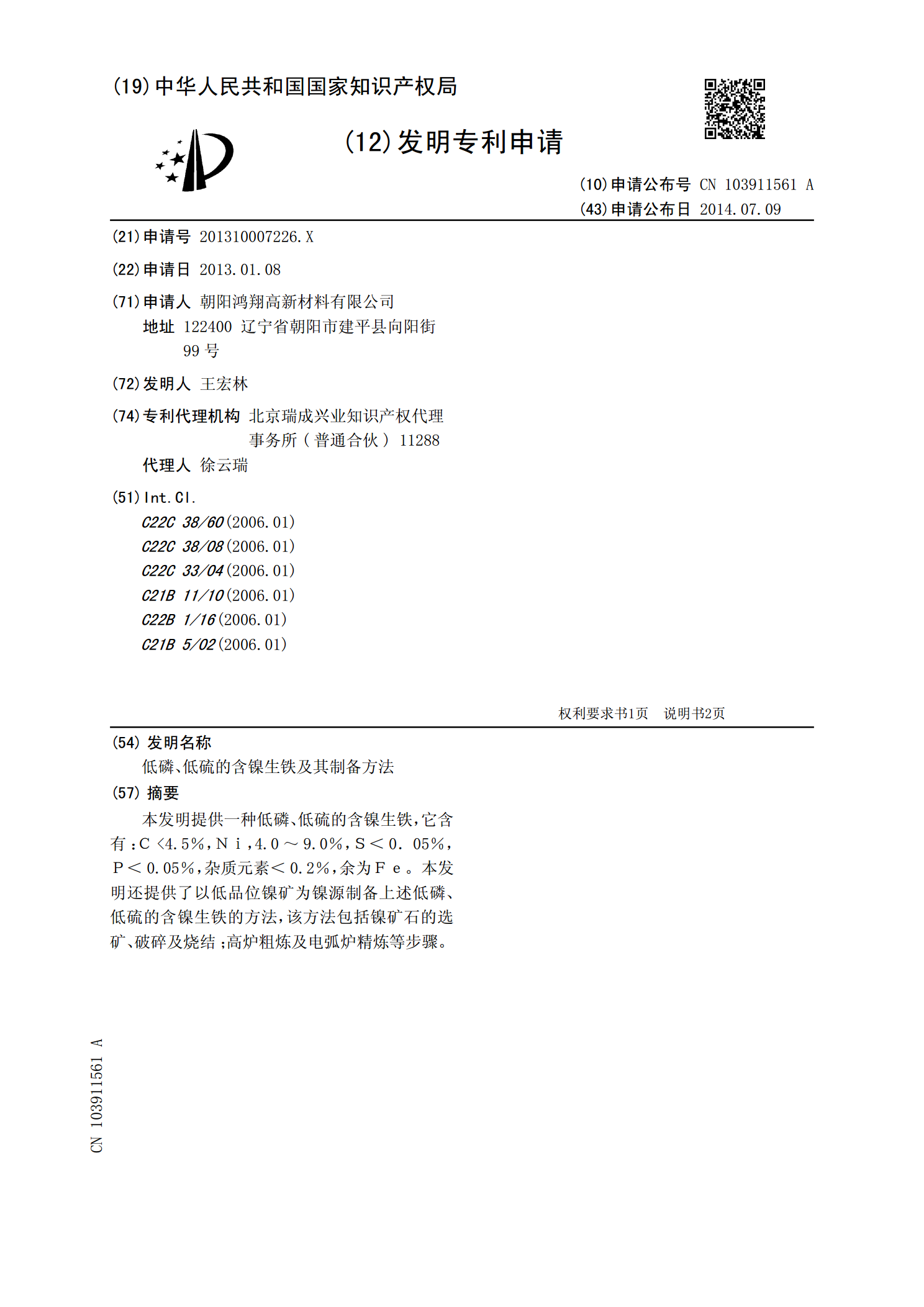

本发明涉及一种低粗糙度掺磷多晶硅薄膜及其制备方法,该制备方法包括以下步骤:S1、提供衬底和反应炉;S2、将所述衬底至于所述反应炉中,在沉积温度为550‑650℃,工艺炉压为150‑450mt的条件下采用LPCVD工艺生长P掺杂多晶硅薄膜,其中,反应剂气体包括SiH

PECVD法制备掺磷非晶硅薄膜及其结构和性能的研究.docx

PECVD法制备掺磷非晶硅薄膜及其结构和性能的研究摘要:本文采用PECVD法制备掺磷非晶硅薄膜,并通过SEM、TEM、XRD、RAMAN、电学测试等手段对其结构和性能进行分析。结果表明,掺磷非晶硅薄膜的致密性与磷掺杂浓度有关,随着磷掺杂浓度的增加,致密性也增加;同时,掺磷非晶硅薄膜的电学性能也受掺杂浓度的影响,其电导率随磷掺杂浓度的增加而增加,但在一定范围内再增加掺杂浓度反而会降低电导率。关键词:PECVD法;掺磷非晶硅薄膜;结构;性能引言:近年来,由于其优异的结构和性能,非晶硅薄膜在太阳能电池、LED等

掺镓多晶硅锭的制备方法及掺镓多晶硅锭.pdf

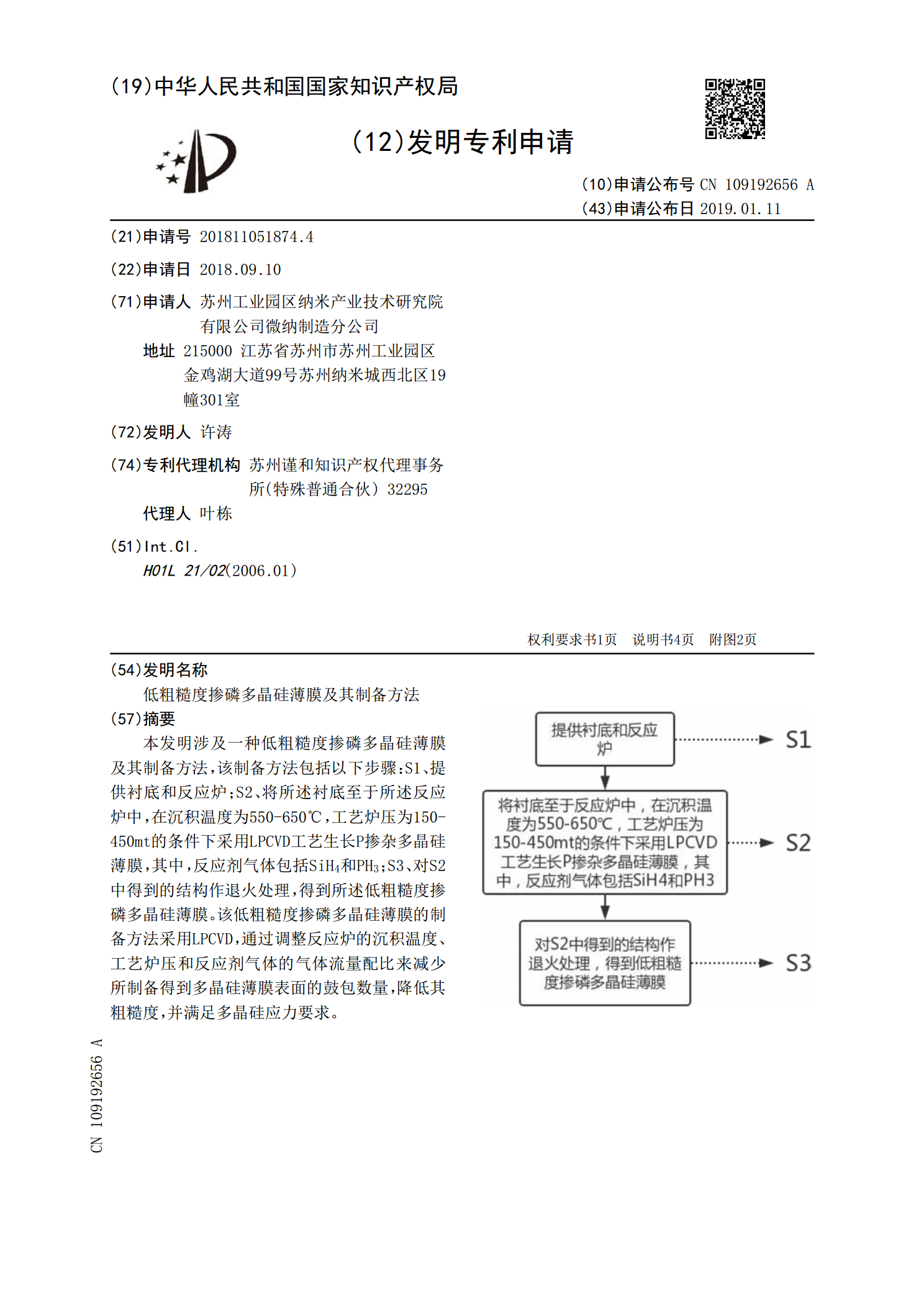

本发明适用于光伏电池技术领域,提供了掺镓多晶硅锭的制备方法及掺镓多晶硅锭,该方法包括:将镓硅掺杂剂块铺设在第一坩埚底部,所述镓硅掺杂剂块包括镓元素和硅元素;在铺设镓硅掺杂剂块后的第一坩埚内放入多晶硅原料,并将所述第一坩埚放置于铸锭炉中,将所述铸锭炉抽真空;升高所述铸锭炉内的温度,使多晶硅原料全部熔化,所述镓硅掺杂剂块部分熔化;对全部熔化后的多晶硅原料和部分熔化后的镓硅掺杂剂块进行结晶处理,生长成多晶硅锭。本发明能够制备掺杂浓度均匀的掺镓多晶硅锭。

低磷、低硫的含镍生铁及其制备方法.pdf

本发明提供一种低磷、低硫的含镍生铁,它含有:C<4.5%,Ni,4.0~9.0%,S<0.05%,P<0.05%,杂质元素<0.2%,余为Fe。本发明还提供了以低品位镍矿为镍源制备上述低磷、低硫的含镍生铁的方法,该方法包括镍矿石的选矿、破碎及烧结;高炉粗炼及电弧炉精炼等步骤。

低磷洗洁精及其制备方法.pdf

本发明公开了低磷洗洁精,属于洗洁精制备技术领域,包括以下重量份数的原料:速溶耐酸碱透明增稠粉20~30份、高泡除油乳化剂30~50份、防腐剂10~20份、拉丝粉2~3份、纯碱1~3份、元明粉4~8份和碱性蛋白酶5~10份。本发明还公开了该低磷洗洁精的制备方法。本发明的低磷洗洁精,能迅速分解油污,清洁能力强,而且没有磷残留,环境友好;本发明的低磷洗洁精的制备方法,只需要简单搅拌即可,方法简单,具备很好的经济效益和实用性。