钛合金精密复杂结构件的连接方法.pdf

努力****振宇

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

钛合金精密复杂结构件的连接方法.pdf

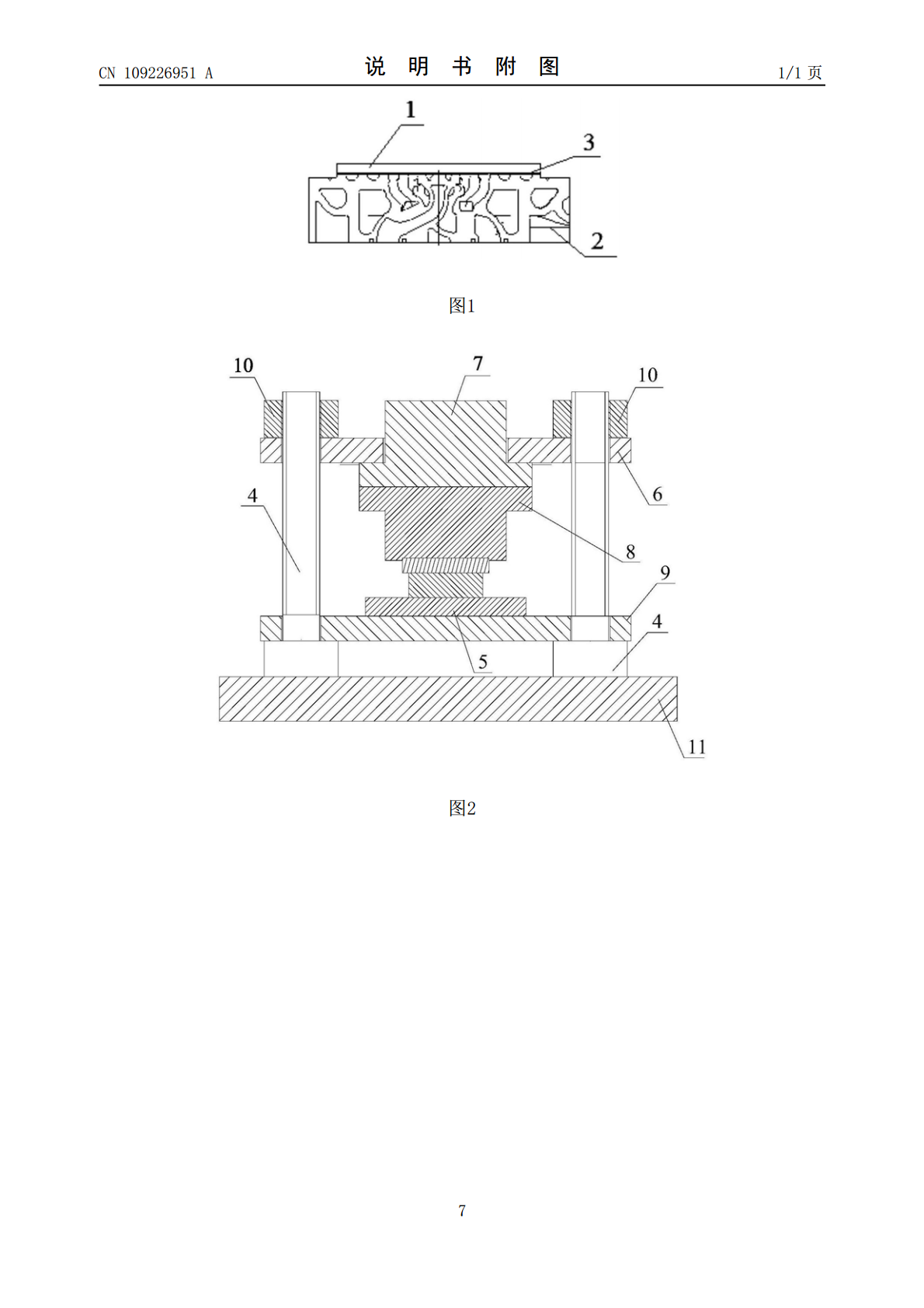

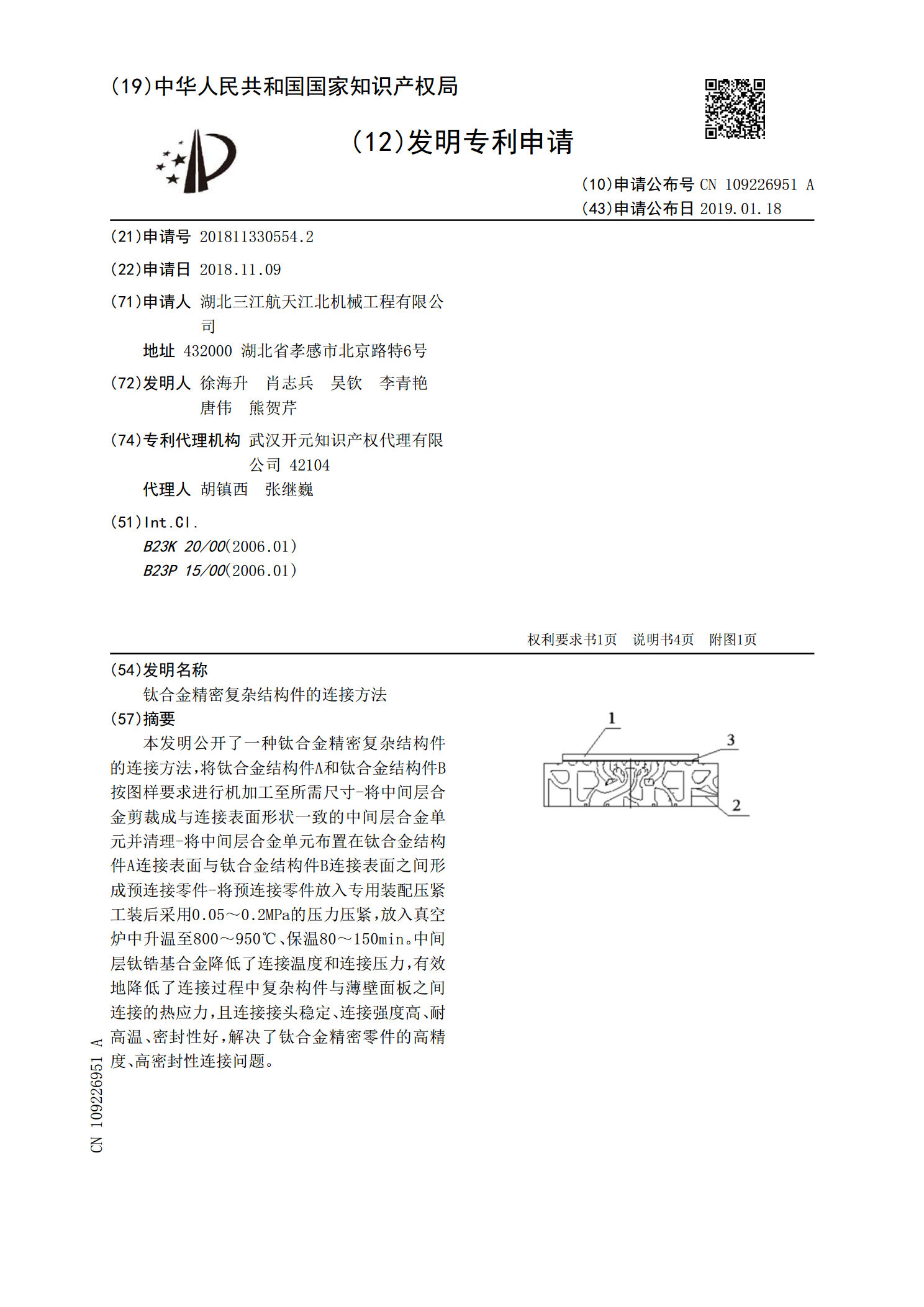

本发明公开了一种钛合金精密复杂结构件的连接方法,将钛合金结构件A和钛合金结构件B按图样要求进行机加工至所需尺寸‑将中间层合金剪裁成与连接表面形状一致的中间层合金单元并清理‑将中间层合金单元布置在钛合金结构件A连接表面与钛合金结构件B连接表面之间形成预连接零件‑将预连接零件放入专用装配压紧工装后采用0.05~0.2MPa的压力压紧,放入真空炉中升温至800~950℃、保温80~150min。中间层钛锆基合金降低了连接温度和连接压力,有效地降低了连接过程中复杂构件与薄壁面板之间连接的热应力,且连接接头稳定、连

一种大型复杂腔道钛合金铸件精密成形方法.pdf

本发明公开了一种大型复杂腔道钛合金铸件精密成形方法,该方法采用精铸复合涂壳型芯和石墨铸型制备大型复杂腔道钛合金铸件,复合涂壳型芯和石墨铸型除气后组装成铸型,将自耗电极放入真空自耗电极凝壳炉中熔炼,并采用钛合金离心浇铸工艺向铸型内浇铸钛合金液,离心后得到型复杂腔道钛合金铸件。利用本工艺铸造出的钛合金铸件,提高了铸件尺寸精度、内部质量、表面质量,极大的降低了铸件的废品率,降低了铸件的铸造成本,缩短了铸件的生产周期,具有良好的经济效益和社会效益。

一种复杂型腔结构钛合金铸件精密铸造方法.pdf

本发明公开了一种复杂型腔结构钛合金铸件精密铸造方法,主要采用数控加工石墨铸型、数控加工低碳钢金属型芯、并对其表面进行等离子喷涂高化学稳定性涂层、真空自耗电极电弧凝壳熔炼炉真空离心铸造相复合的铸造工艺,进行复杂型腔钛合金过流部件精密成型的精密铸造新工艺。通过利用金属型芯较好的保温性能和表面涂层,可以减少铸型表面的冷隔和流痕缺陷,并且金属型芯的尺寸精度高,可以有效保证铸件复杂型腔的尺寸精度,提供了一种高尺寸精度控制、高内部质量、高表面质量、高性能、短工期、低成本的钛合金精密铸造方法。

钛合金结构件复杂翼面铣削加工工艺研究.pptx

汇报人:CONTENTS钛合金结构件复杂翼面铣削加工概述钛合金的特点和应用复杂翼面的结构和设计要求铣削加工的基本原理和工艺流程钛合金结构件复杂翼面铣削加工工艺流程翼面铣削前的准备翼面铣削的刀具选择和参数优化翼面铣削的加工精度控制翼面铣削后的表面处理和检测钛合金结构件复杂翼面铣削加工中的问题和解决方案铣削过程中的振动和稳定性问题刀具磨损和寿命管理问题加工精度和表面粗糙度问题加工效率和生产成本问题钛合金结构件复杂翼面铣削加工工艺的未来发展新材料和新技术的应用智能化和自动化技术的应用高效铣削和超精密铣削技术的发

小尺寸薄壁复杂结构件超精密磨削用机床.pdf

小尺寸薄壁复杂结构件超精密磨削用机床,属于精密及超精密加工技术领域。本发明针对的是具有内凹面的小尺寸薄壁复杂结构件的超精密磨削加工较为困难的问题。本发明采用小尺寸球头砂轮以斜轴磨削方式对零件进行加工,砂轮主轴通过转台安装于Z轴运动平台上形成斜轴磨削装置,X、Y运动平台通过“十字”堆叠形式构成精密二维装置实现二维的平面运动。通过多轴控制系统控制运动平台实现四轴联动,形成零件的加工轨迹,并与主轴倾斜和转台旋转相配合避免加工过程中干涉的产生。同时具有磨削和电火花砂轮在位修整两工位,实现加工过程中球头砂轮的在位修