一种丁腈橡胶生产尾气回收处理系统.pdf

是你****盟主

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种丁腈橡胶生产尾气回收处理系统.pdf

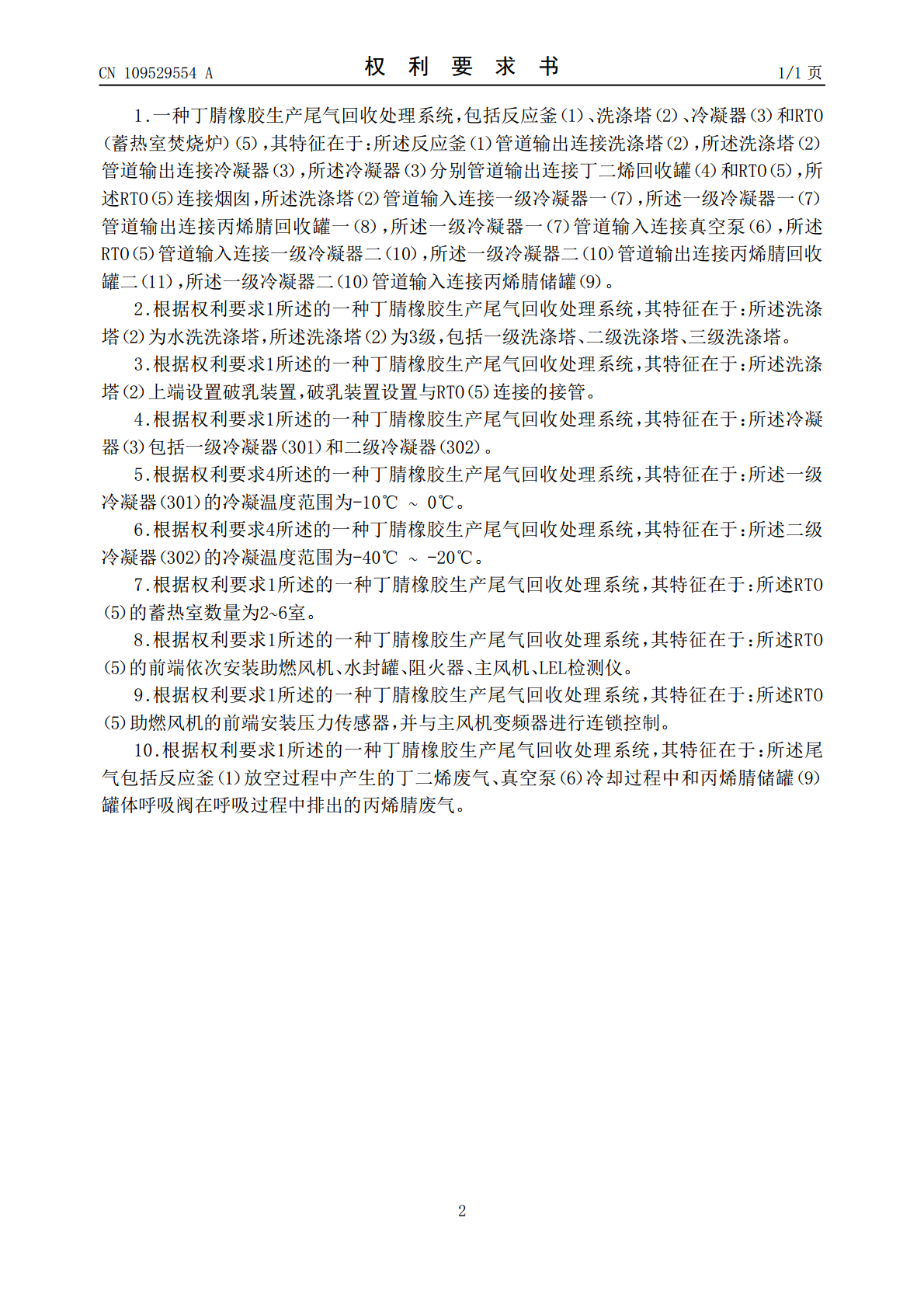

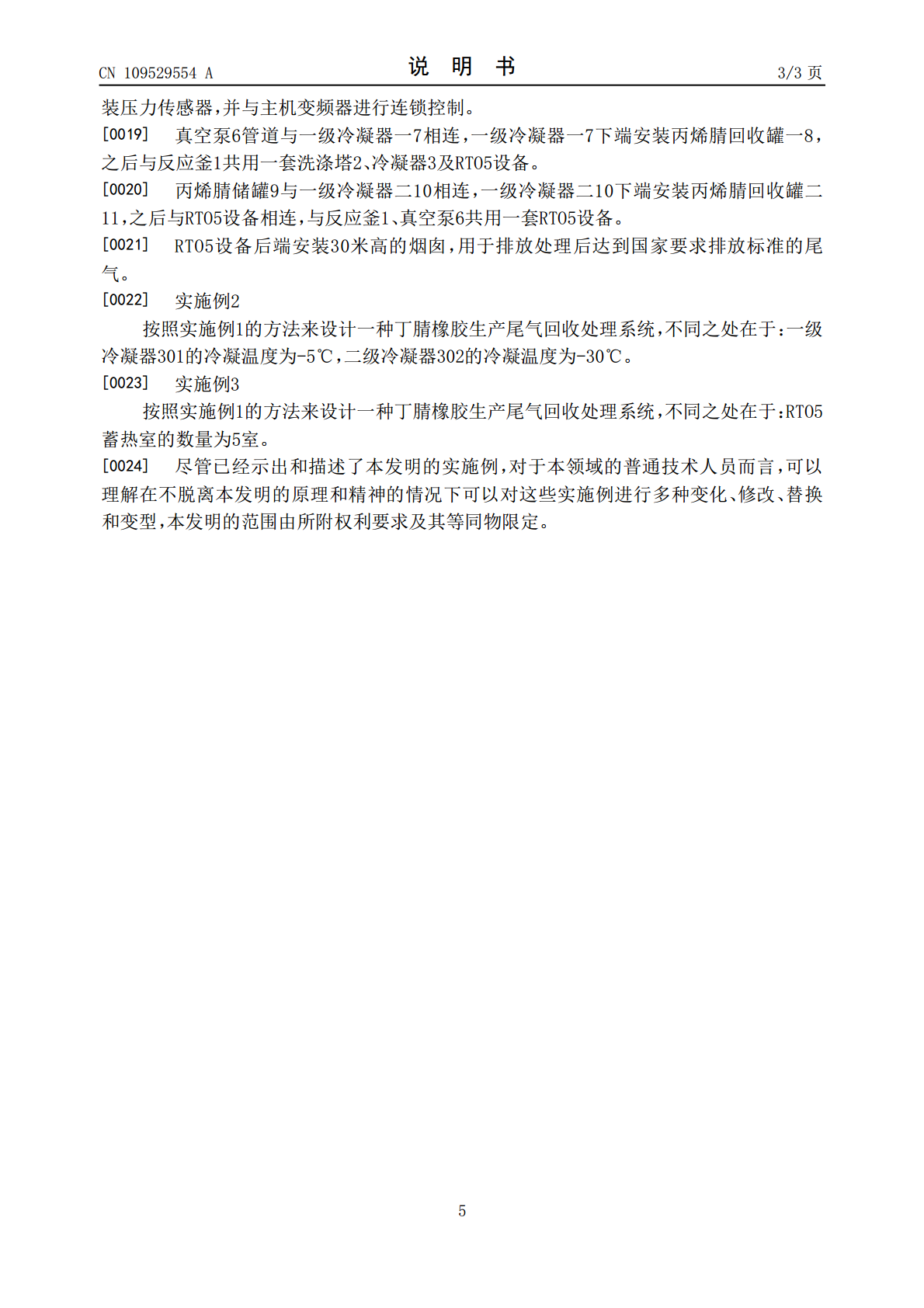

本发明公开了废气回收技术领域的一种丁腈橡胶生产尾气回收处理系统,包括反应釜、洗涤塔、冷凝器和RTO(蓄热室焚烧炉),所述反应釜管道输出连接洗涤塔,所述洗涤塔管道输出连接冷凝器,所述冷凝器分别管道输出连接丁二烯回收罐和RTO,所述RTO连接烟囱,所述洗涤塔管道输入连接一级冷凝器一,所述一级冷凝器一管道输出连接丙烯腈回收罐一,所述一级冷凝器一管道输入连接真空泵,所述RTO管道输入连接一级冷凝器二,所述一级冷凝器二管道输出连接丙烯腈回收罐二,所述一级冷凝器二管道输入连接丙烯腈储罐,本发明回收效率高、运行安全性和

一种锅炉尾气回收处理系统.pdf

本发明公开了一种锅炉尾气回收处理系统,包括筒式换热器、进气管、增湿塔、喷淋系统、排气管、抽风机及废水处理池,所述进气管一端与筒式换热器相连接,另一端与增湿塔相连接,所述喷淋系统设置在增湿塔内部,所述排气管一端与增湿塔连接,另一端与抽风机相连接,所述废水处理池通过排水管与增湿塔相连接。通过上述方式,本发明一种锅炉尾气回收处理系统,可将锅炉内回收的含有化学成分的废气进行合理利用,然后再经处理系统进行处理,即节约了热能,又可以环保、安全、无毒的排放,符合国家的废气排放标准。

一种环保尾气回收处理系统.pdf

本实用新型提供一种环保尾气回收处理系统,包括油品储罐,所述油品储罐通过管线一连接水封罐,所述水封罐通过管线二连接机泵,所述机泵通过管线三连接油相去回收系统,所述水封罐通过管线四连接压缩机,所述压缩机通过气相管路、三通阀、管线五连接油气回收装置,所述管线四上并联一管线六,所述管线六连接气相管路,所述管线六上设有阀门一,所述油气回收装置通过管线七连接水封罐,所述油气回收装置通过管线八、应急处理管路接入气相缓存罐,所述管线八上设有阀门二,所述气相缓存罐连接尾气焚烧炉。本实用新型可实现油气回收环保达标排放,设有应

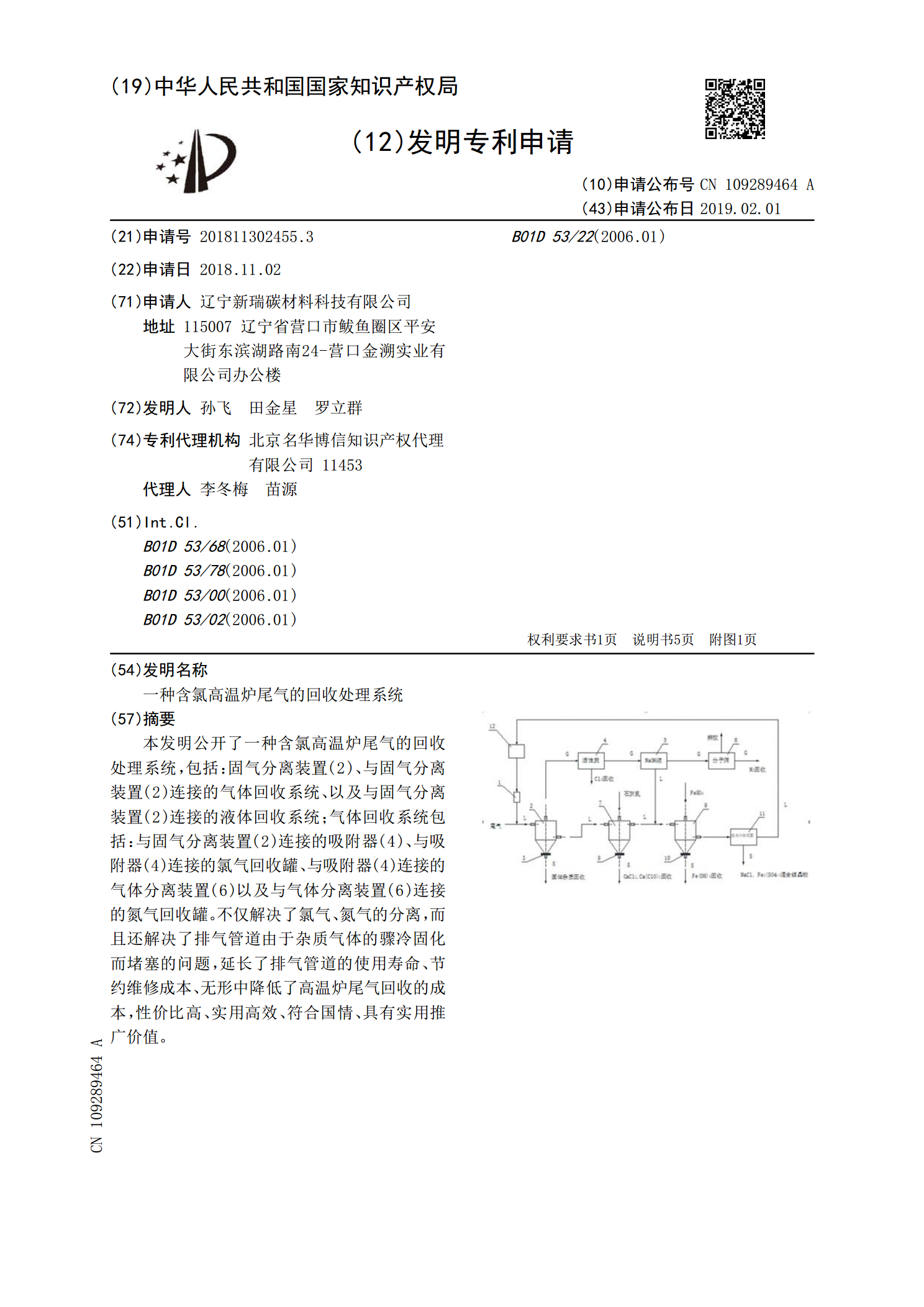

一种含氯高温炉尾气的回收处理系统.pdf

本发明公开了一种含氯高温炉尾气的回收处理系统,包括:固气分离装置(2)、与固气分离装置(2)连接的气体回收系统、以及与固气分离装置(2)连接的液体回收系统;气体回收系统包括:与固气分离装置(2)连接的吸附器(4)、与吸附器(4)连接的氯气回收罐、与吸附器(4)连接的气体分离装置(6)以及与气体分离装置(6)连接的氮气回收罐。不仅解决了氯气、氮气的分离,而且还解决了排气管道由于杂质气体的骤冷固化而堵塞的问题,延长了排气管道的使用寿命、节约维修成本、无形中降低了高温炉尾气回收的成本,性价比高、实用高效、符合国

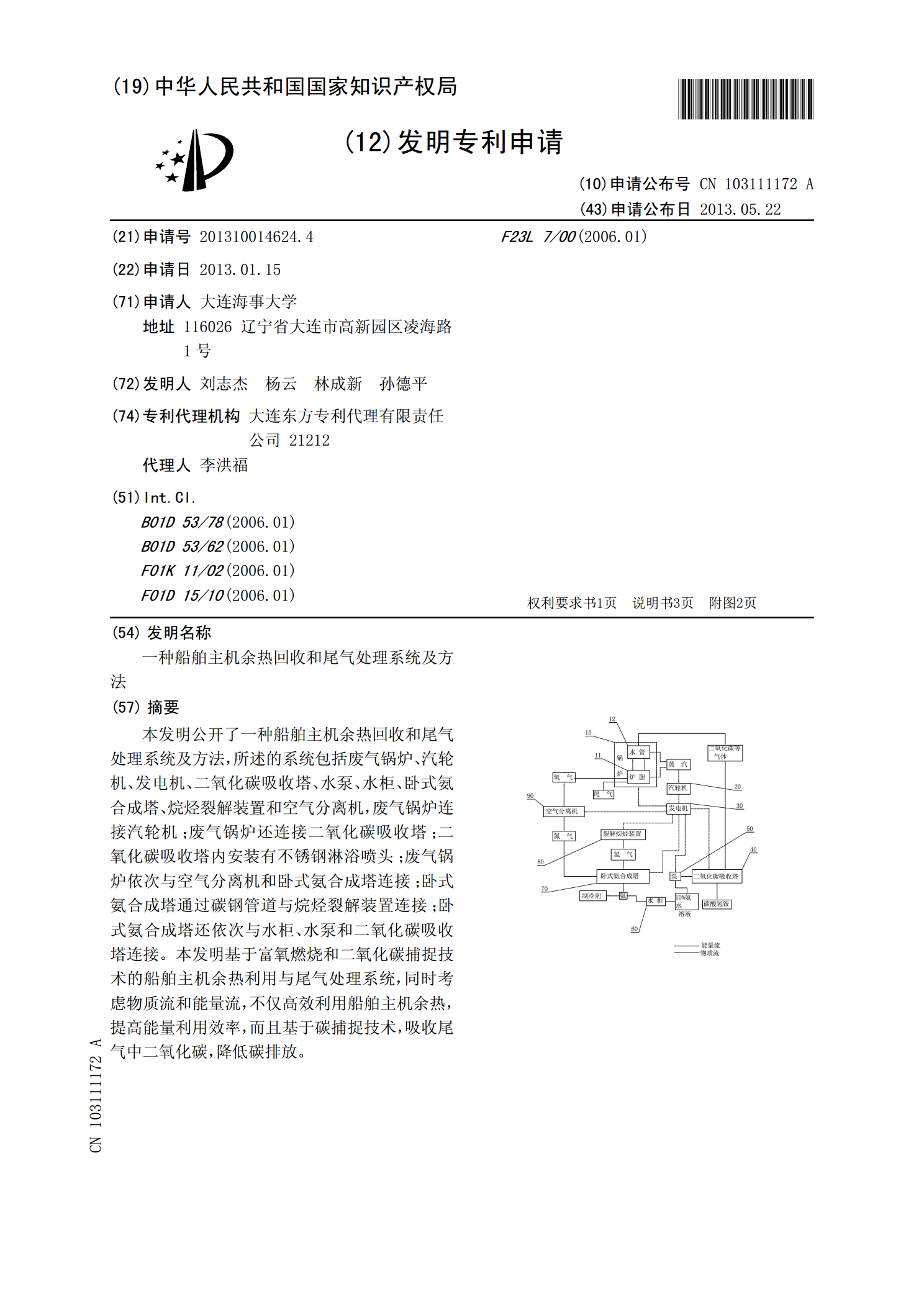

一种船舶主机余热回收和尾气处理系统及方法.pdf

本发明公开了一种船舶主机余热回收和尾气处理系统及方法,所述的系统包括废气锅炉、汽轮机、发电机、二氧化碳吸收塔、水泵、水柜、卧式氨合成塔、烷烃裂解装置和空气分离机,废气锅炉连接汽轮机;废气锅炉还连接二氧化碳吸收塔;二氧化碳吸收塔内安装有不锈钢淋浴喷头;废气锅炉依次与空气分离机和卧式氨合成塔连接;卧式氨合成塔通过碳钢管道与烷烃裂解装置连接;卧式氨合成塔还依次与水柜、水泵和二氧化碳吸收塔连接。本发明基于富氧燃烧和二氧化碳捕捉技术的船舶主机余热利用与尾气处理系统,同时考虑物质流和能量流,不仅高效利用船舶主机余热,