一种用于尾气处理的泵体的锻造工艺.pdf

书生****22

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种用于尾气处理的泵体的锻造工艺.pdf

本发明公开了一种用于尾气处理的泵体的锻造工艺,包括如下步骤:(1)坯料选择,选择长条型的6082铝合金材质棒料,然后根据需要将其切段;(2)感应加热,将切段后的坯料放入中频感应炉中进行加热,加热至420℃—440℃;(3)精锻脱模,将加热后的坯料放入精锻下模中,锻造出精确形状,并且依靠锻机顶出机构对零件进行脱模;(4)水冷,将锻造后的零件放入自动化水冷槽中,冷却1min;(5)切边,将水冷后的零件放入切边模具中,切去飞边;(6)热处理,对锻件进行热处理,分为固溶淬火和人工时效两个步骤,其中固溶淬火阶段加热

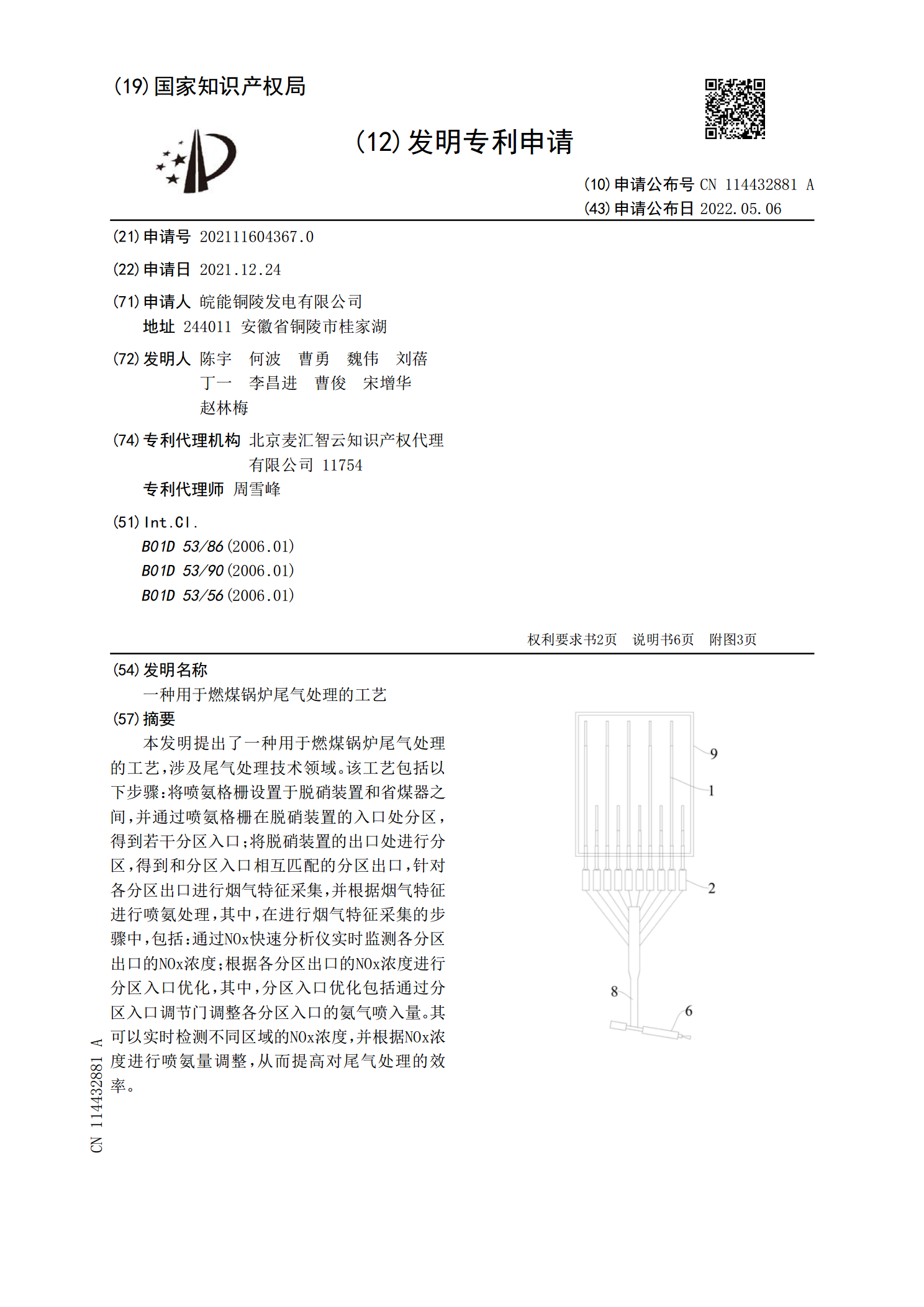

一种用于燃煤锅炉尾气处理的工艺.pdf

本发明提出了一种用于燃煤锅炉尾气处理的工艺,涉及尾气处理技术领域。该工艺包括以下步骤:将喷氨格栅设置于脱硝装置和省煤器之间,并通过喷氨格栅在脱硝装置的入口处分区,得到若干分区入口;将脱硝装置的出口处进行分区,得到和分区入口相互匹配的分区出口,针对各分区出口进行烟气特征采集,并根据烟气特征进行喷氨处理,其中,在进行烟气特征采集的步骤中,包括:通过NOx快速分析仪实时监测各分区出口的NOx浓度;根据各分区出口的NOx浓度进行分区入口优化,其中,分区入口优化包括通过分区入口调节门调整各分区入口的氨气喷入量。其可

一种用于生产噁二嗪的尾气处理工艺.pdf

本发明公开了一种用于生产噁二嗪的尾气处理工艺,处理工艺使用到废气处理设备,处理工艺具体包括以下步骤:步骤一、噁二嗪生产设备产生的废气通过进气管进入到滤尘组件中,滤尘组件对废气中的烟尘进行过滤处理;步骤二、过滤处理后的废气通过连接管一进入到净化箱内,通过净化箱对废气进行净化反应;步骤三、净化反应后的废气经过活性炭吸附网和废气反应网的吸附后,通过连接管二进入到燃烧炉中;步骤四、进入燃烧炉中的废气通过燃烧器焚烧净化,焚烧后的高温烟气通过连接管三进入热回收管中,通过热回收箱对高温烟气进行热能回收,最后通过排气管排

一种用于处理高温尾气的设备.pdf

本发明公开了一种用于处理高温尾气的设备,包括箱体、多个隔板、安装架、转轮、驱动单元、齿条、连接件、多个喷淋单元、供液机构;箱体内设有容纳空间,箱体的下部设有进气孔,箱体的上部设有出气孔;多个隔板均置于容纳空间内,多个隔板成排布置,多个隔板将容纳空间分成多个腔室,各隔板均沿竖直放置布置,各隔板上均设有通孔,其中,第一个腔室与进气孔连接,最后一个腔室与出气孔连接;安装架安装在箱体上,安装架上设有成水平布置的导轨,驱动单元用于驱动转轮转动;齿条可移动安装在导轨上,齿条通过连接件与转轮的边缘铰接。

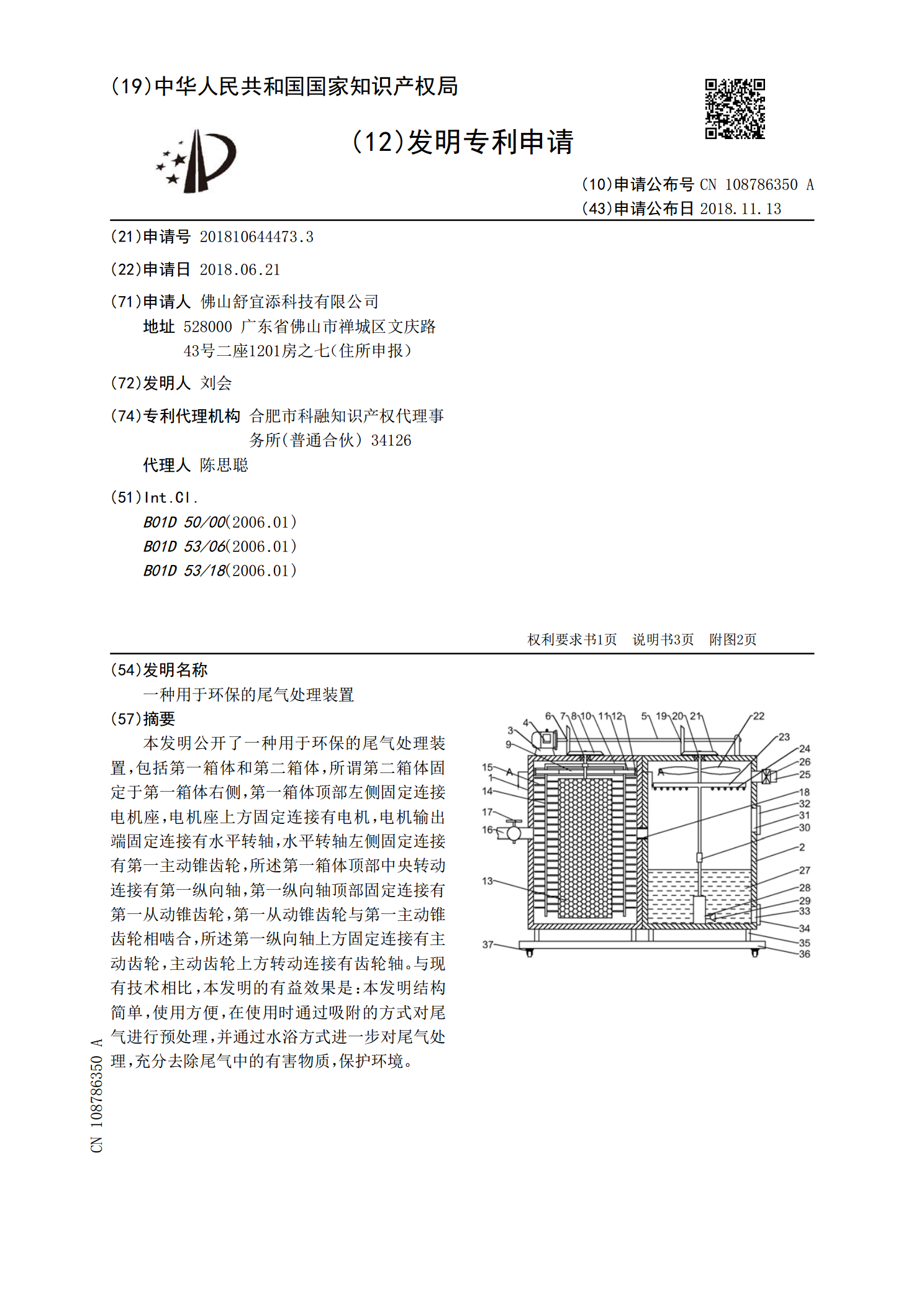

一种用于环保的尾气处理装置.pdf

本发明公开了一种用于环保的尾气处理装置,包括第一箱体和第二箱体,所谓第二箱体固定于第一箱体右侧,第一箱体顶部左侧固定连接电机座,电机座上方固定连接有电机,电机输出端固定连接有水平转轴,水平转轴左侧固定连接有第一主动锥齿轮,所述第一箱体顶部中央转动连接有第一纵向轴,第一纵向轴顶部固定连接有第一从动锥齿轮,第一从动锥齿轮与第一主动锥齿轮相啮合,所述第一纵向轴上方固定连接有主动齿轮,主动齿轮上方转动连接有齿轮轴。与现有技术相比,本发明的有益效果是:本发明结构简单,使用方便,在使用时通过吸附的方式对尾气进行预处理