一种含碳铝酸钙水泥及其制备方法.pdf

邻家****曼玉

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种含碳铝酸钙水泥及其制备方法.pdf

本发明涉及一种含碳铝酸钙水泥及其制备方法。其技术方案是:先以54~62wt%的氢氧化铝、33~40wt%的碳酸钙和1~10wt%的石墨为原料,将所述原料球磨3~6小时,烘干,得到预混粉体;再将所述预混粉体在30~60MPa条件下模压成型,然后置于微波烧结炉中,在氩气或氮气气氛条件下加热至1000~1200℃,保温5~30min,随炉冷却,制得含碳铝酸钙水泥。本发明具有能耗小、生产成本低和适用于工业化生产的特点,所制备的含碳铝酸钙水泥的CA含量较高,有利于提高浇注料的抗渣性能。

一种铝酸钙水泥的制备方法.pdf

本发明公开了一种铝酸钙水泥的制备方法,该方法首先对原料碳酸钙、氧化铝和铝粉进行配料;再对称好的原料进行混合;然后将混合均匀的物料成型;将成型后的物料放入自蔓延高温炉进行反应;待降至室温后取出试样,对其研磨即可获得铝酸钙水泥。采用本发明方法制备的铝酸钙水泥,一铝酸钙占68%~74%,二铝酸钙占18%~25%,余量为七铝酸十二钙和微量杂质,与目前商品铝酸钙水泥的物相组成相近。采用本发明的方法制备的铝酸钙水泥其工艺简单,能耗低,成本低,可广泛应用于冶金、建材等诸多行业。

一种硫铝酸钙改性硅酸盐水泥及其制备方法.pdf

本发明涉及水泥技术领域,尤其涉及一种硫铝酸钙改性硅酸盐水泥及其制备方法。所述硫铝酸钙改性硅酸盐水泥,按重量份计,其原料包括:硅酸盐水泥熟料61?87份,硫铝酸盐水泥熟料1?30份,以及,石膏6?20份。本发明无需添加矿化剂,仅通过原料调配并辅以特定的混料方式,即可制得性能优异的硫铝酸钙改性硅酸盐水泥;并且,在制备硫铝酸钙改性硅酸盐水泥的过程中,通过调整硫铝酸盐水泥熟料用量份可制成不同性能的水泥,拓宽了硫铝酸钙改性硅酸盐水泥的应用范围。

铝酸钙水泥结合刚玉质浇注料及其制备方法.pdf

本发明公开了一种铝酸钙水泥结合刚玉质浇注料及其制备方法,以铝酸钙水泥作为结合剂,板状刚玉和活性氧化铝为主要组分,以二氧化钛/碳酸钙/氧化镁微粉作为复合添加剂,制备得到高强度的铝酸钙水泥结合刚玉质浇注料。本发明结合二氧化钛促进烧结,氧化镁与刚玉反应形成尖晶石和碳酸钙在高温下转化为高活性氧化钙的特性,使得刚玉质浇注料的强度大幅度提高。本发明所制备的高强度铝酸钙水泥结合刚玉质浇注料具有优良的性能,能够适用于建材、冶金和石化等行业,有效提高水泥窑口、喷煤管、感应炉内衬和高温耐磨衬里等设备寿命。

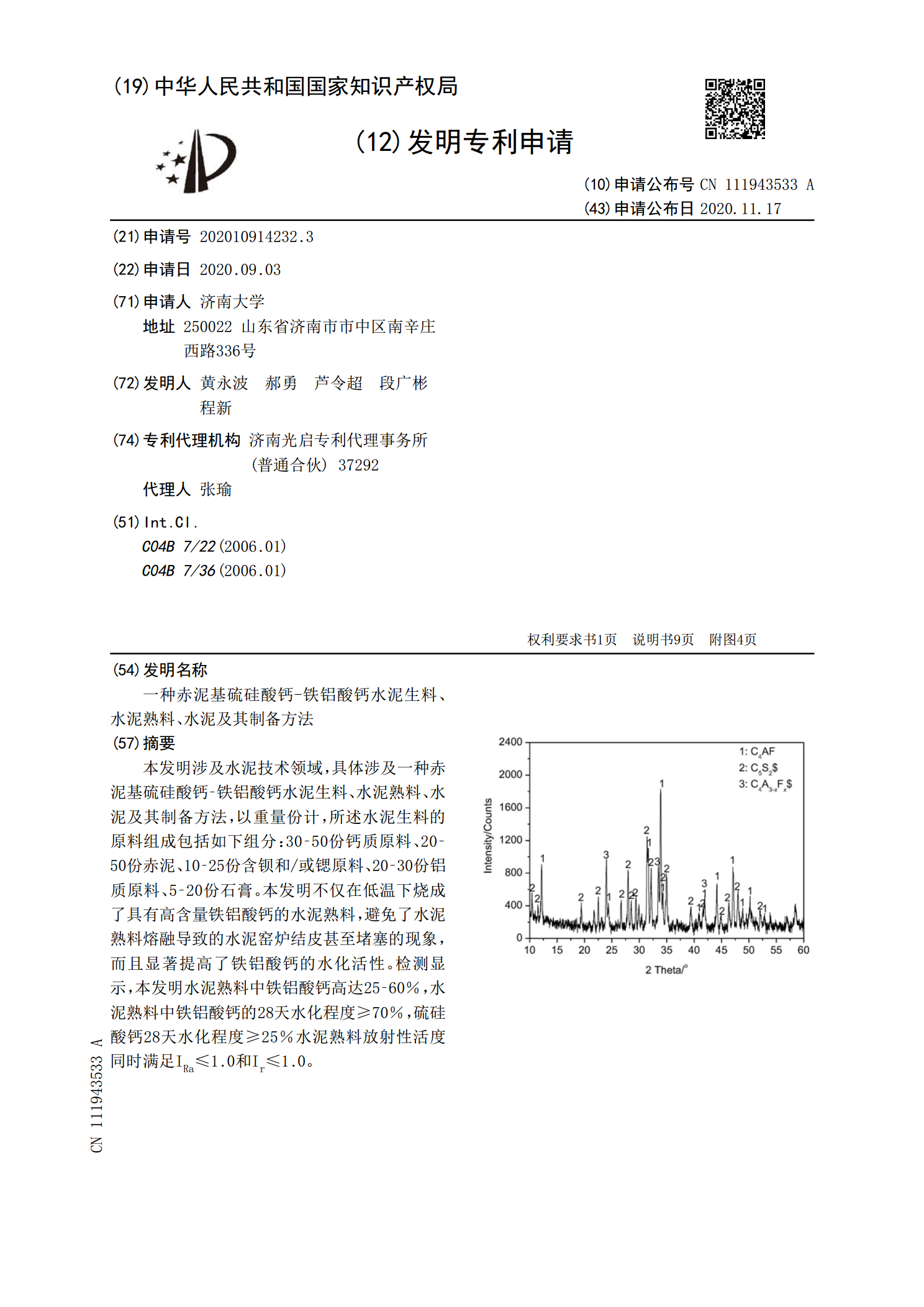

一种赤泥基硫硅酸钙-铁铝酸钙水泥生料、水泥熟料、水泥及其制备方法.pdf

本发明涉及水泥技术领域,具体涉及一种赤泥基硫硅酸钙‑铁铝酸钙水泥生料、水泥熟料、水泥及其制备方法,以重量份计,所述水泥生料的原料组成包括如下组分:30‑50份钙质原料、20‑50份赤泥、10‑25份含钡和/或锶原料、20‑30份铝质原料、5‑20份石膏。本发明不仅在低温下烧成了具有高含量铁铝酸钙的水泥熟料,避免了水泥熟料熔融导致的水泥窑炉结皮甚至堵塞的现象,而且显著提高了铁铝酸钙的水化活性。检测显示,本发明水泥熟料中铁铝酸钙高达25‑60%,水泥熟料中铁铝酸钙的28天水化程度≥70%,硫硅酸钙28天水化程