一种钛合金表面的TiAlN复合涂层及其制备方法.pdf

Ja****44

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种钛合金表面的TiAlN复合涂层及其制备方法.pdf

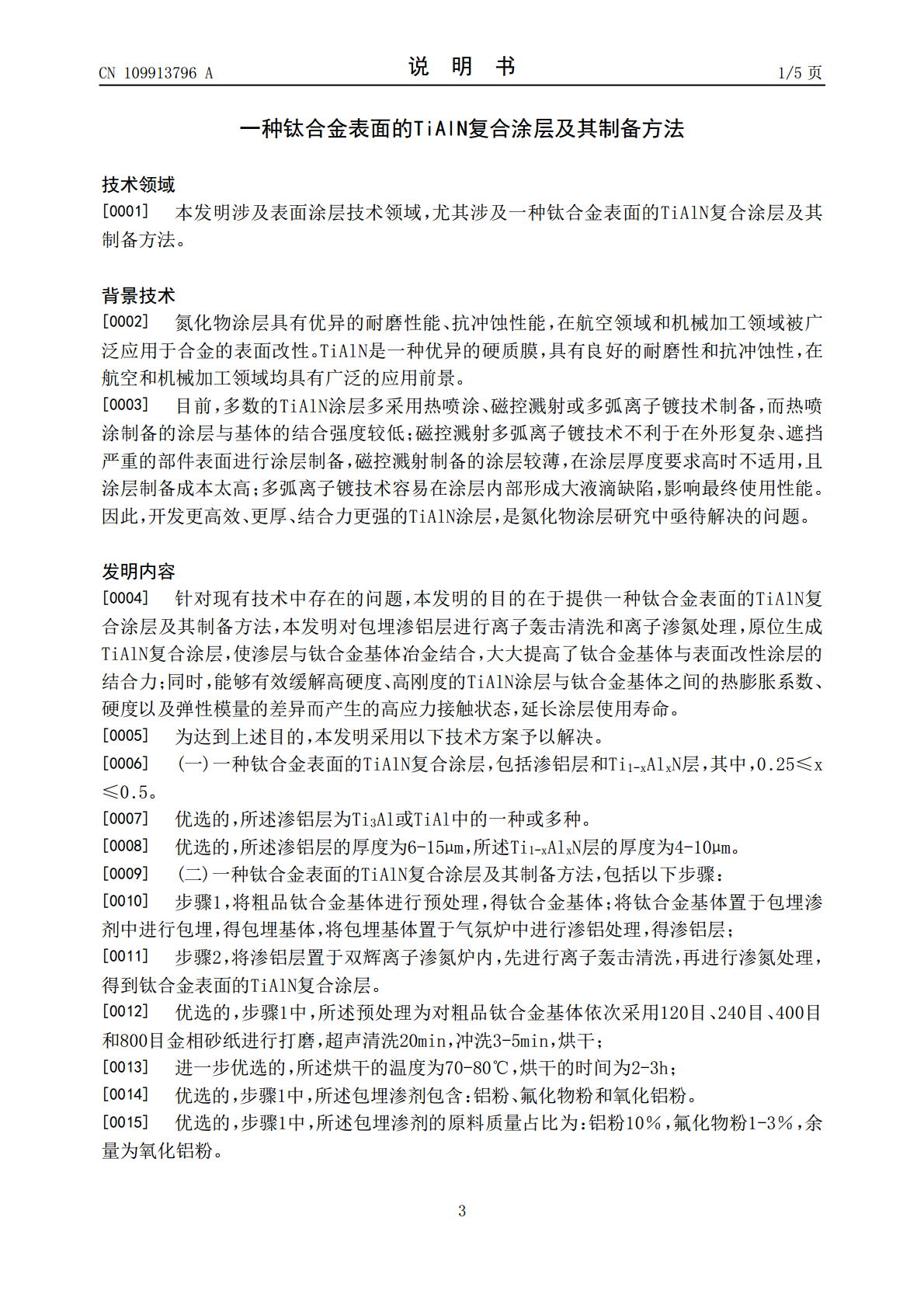

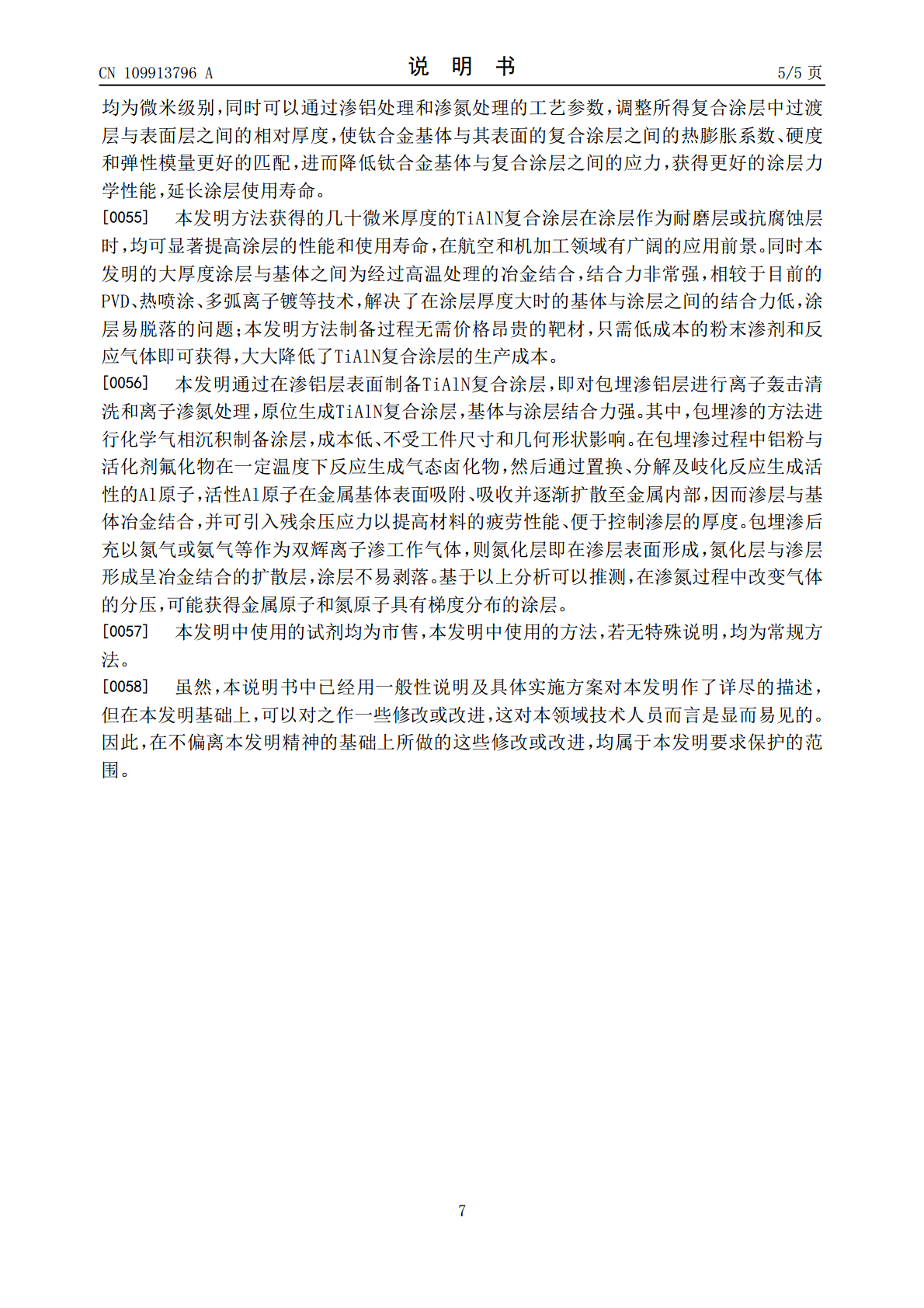

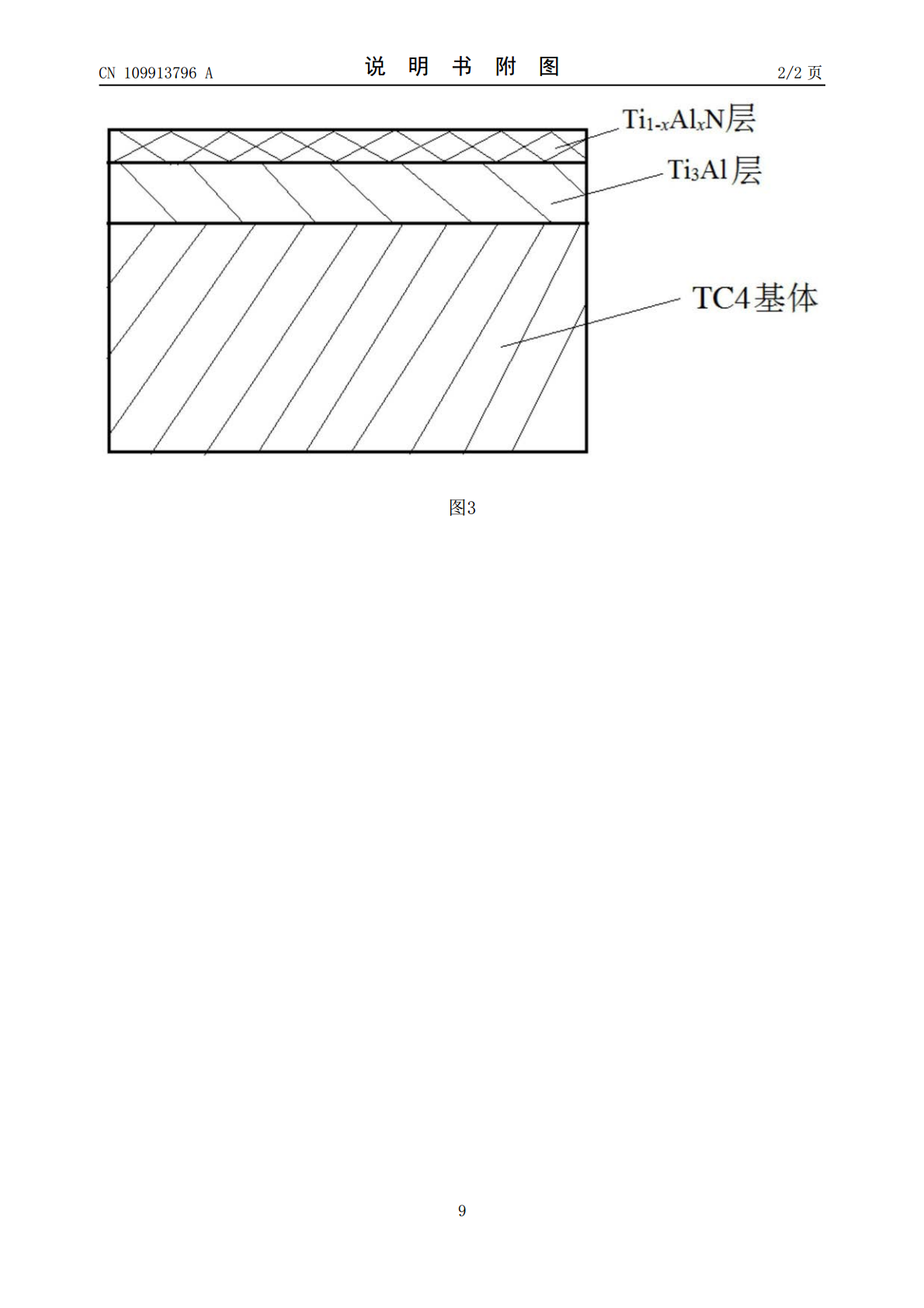

本发明公开了一种钛合金表面的TiAlN复合涂层及其制备方法,将钛合金基体进行预处理,再置于包埋渗剂中进行包埋,渗铝处理,得渗铝层;将渗铝层置于双辉离子渗氮炉内,进行离子轰击清洗,渗氮处理,得到钛合金表面的TiAlN复合涂层。本发明包埋渗铝层进行离子轰击清洗和离子渗氮处理,原位生成TiAlN复合涂层,使渗层与钛合金基体冶金结合,大大提高了钛合金基体与表面改性涂层的结合力;同时,能够有效缓解高硬度、高刚度的TiAlN涂层与钛合金基体之间的热膨胀系数、硬度以及弹性模量的差异而产生的高应力接触状态,延长涂层使用寿

一种C/TiC/TiN/TiAlN复合涂层的制备装置及其制备方法.pdf

本发明公开了一种C/TiC/TiN/TiAlN复合涂层制备装置及其方法。本发明提出的装置主要包括弧光放电等离子体装置、射频等离子体装置和磁过滤筛选装置三部分,充分组合利用三部分的技术优势,从而达到制备优质涂层的目的。本发明提供的复合涂层的制备方法,包括以下步骤:将固态源进行弧光放电后得到弧光放电等离子体;将气态源进行射频处理后得到射频等离子体;将所述两种等离子体经过磁过滤去除较大颗粒后共沉积在基底表面,从而得到复合涂层。本发明提供的制备方法为制备不同成分的复合涂层提供了新的合成思路,且制备得到的复合涂层材

一种钛合金耐磨抗氧化复合涂层及其制备方法.pdf

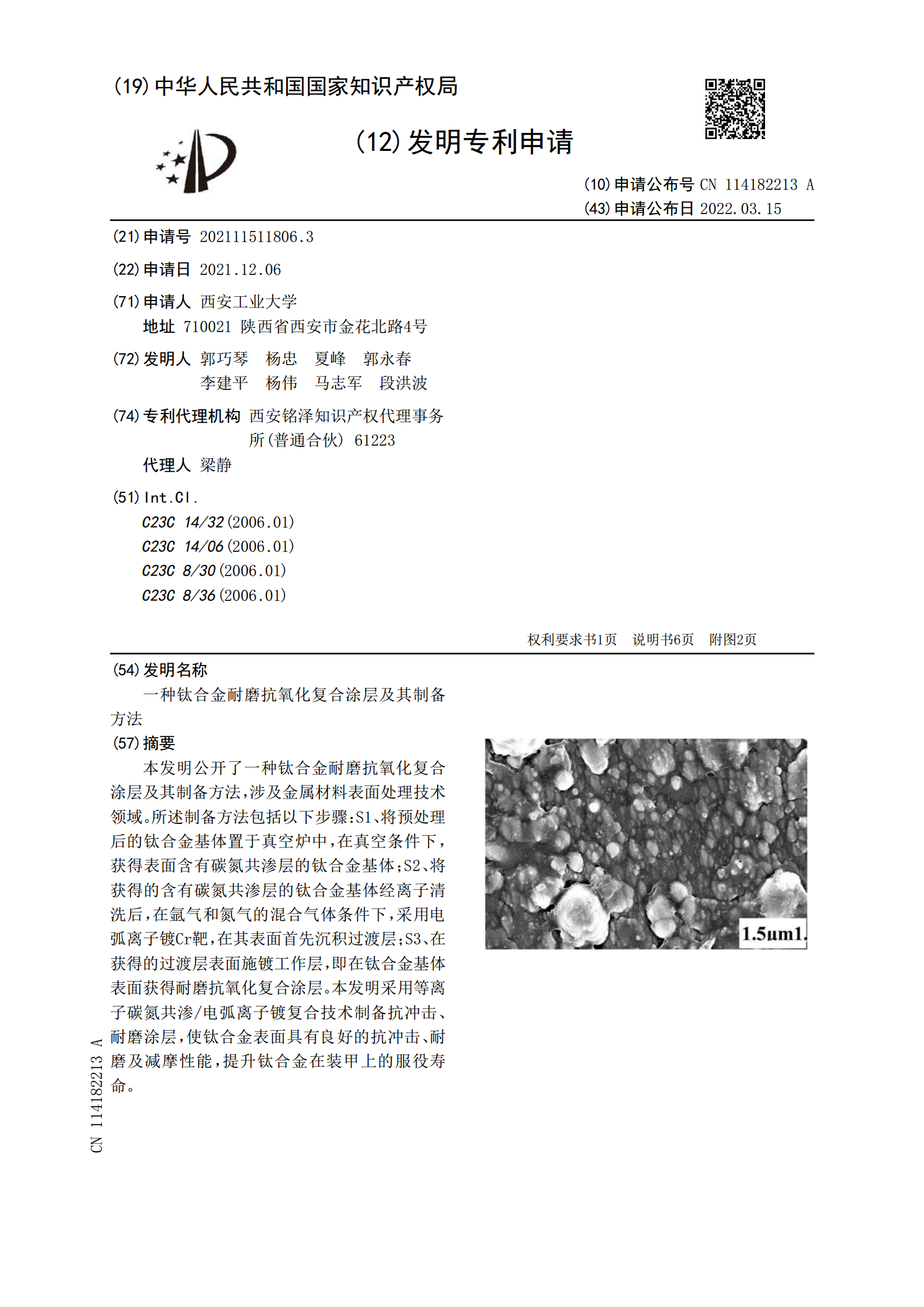

本发明公开了一种钛合金耐磨抗氧化复合涂层及其制备方法,涉及金属材料表面处理技术领域。所述制备方法包括以下步骤:S1、将预处理后的钛合金基体置于真空炉中,在真空条件下,获得表面含有碳氮共渗层的钛合金基体;S2、将获得的含有碳氮共渗层的钛合金基体经离子清洗后,在氩气和氮气的混合气体条件下,采用电弧离子镀Cr靶,在其表面首先沉积过渡层;S3、在获得的过渡层表面施镀工作层,即在钛合金基体表面获得耐磨抗氧化复合涂层。本发明采用等离子碳氮共渗/电弧离子镀复合技术制备抗冲击、耐磨涂层,使钛合金表面具有良好的抗冲击、耐磨

一种钛合金表面耐磨陶瓷复合涂层及其制备方法.pdf

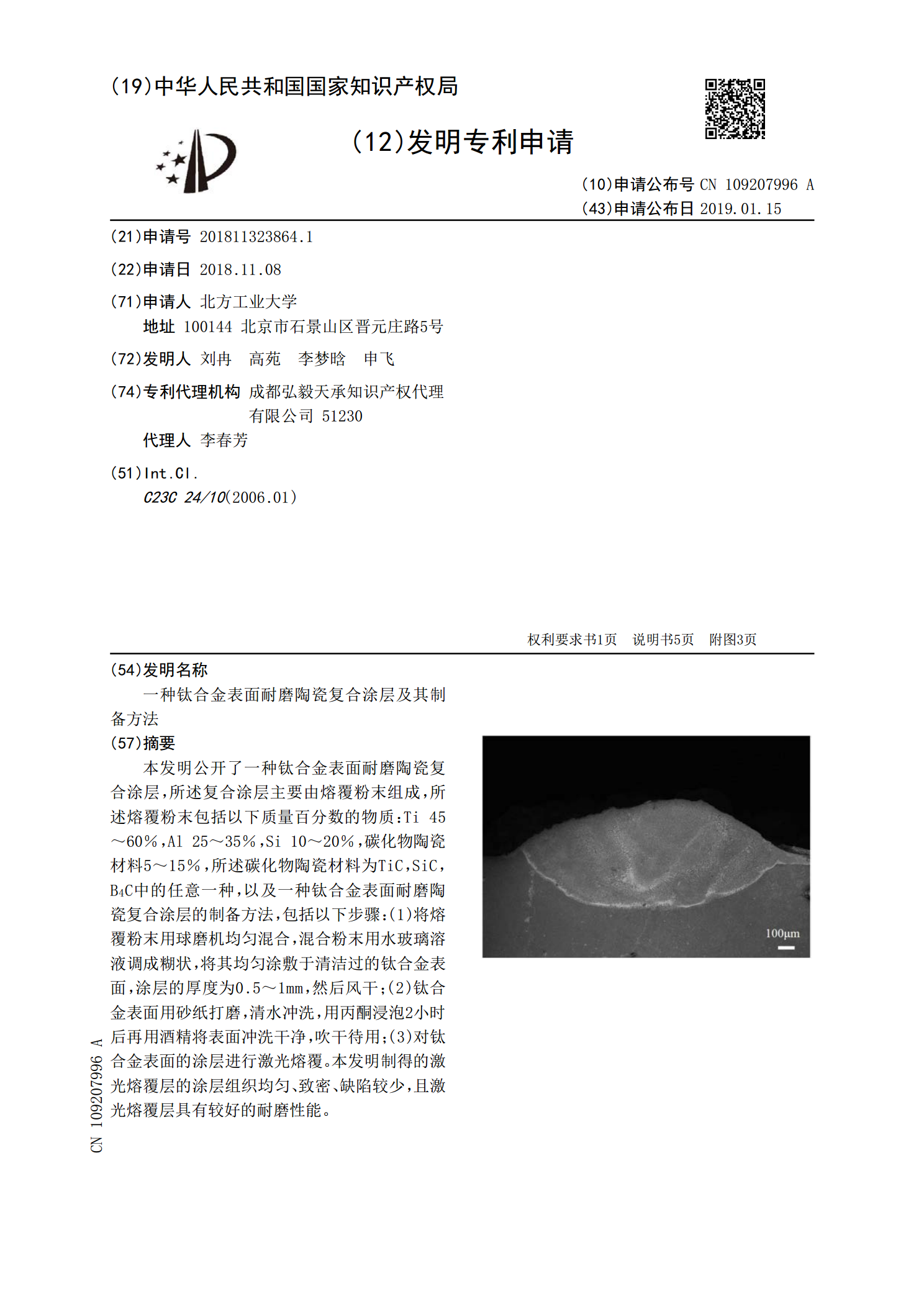

本发明公开了一种钛合金表面耐磨陶瓷复合涂层,所述复合涂层主要由熔覆粉末组成,所述熔覆粉末包括以下质量百分数的物质:Ti45~60%,Al25~35%,Si10~20%,碳化物陶瓷材料5~15%,所述碳化物陶瓷材料为TiC,SiC,B<base:Sub>4</base:Sub>C中的任意一种,以及一种钛合金表面耐磨陶瓷复合涂层的制备方法,包括以下步骤:(1)将熔覆粉末用球磨机均匀混合,混合粉末用水玻璃溶液调成糊状,将其均匀涂敷于清洁过的钛合金表面,涂层的厚度为0.5~1mm,然后风干;(2)钛合金表面用砂纸

一种基体表面的超厚CrSiBN复合涂层及其制备方法.pdf

本发明提供了一种基体表面的超厚CrSiBN复合涂层以及采用磁过滤多弧离子镀和磁控溅射一体化装备制备该超厚CrSiBN复合涂层的方法。该超厚CrSiBN复合涂层由自基体表面起依次镀覆的Cr过渡层、CrN支撑层以及CrSiBN抗磨润滑层组成,其中,CrSiBN抗磨润滑层中Si含量为0.5~30%,B含量为0.5~20%。与现有的基体表面的CrN涂层相比,该复合涂层的厚度能够达到20~40μm,具有高硬度、高耐磨、高热稳定性、高耐蚀和抗接触疲劳特性特性,对高载荷和高热负荷发动机活塞环、盘片抛光装备中的大尺寸齿轮