一种超低碳排放生产海绵铁的还原方法.pdf

依波****bc

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种超低碳排放生产海绵铁的还原方法.pdf

本发明提供一种超低碳排放生产海绵铁的还原方法,包括:将富氢原料气通入加热炉中,升温后,进入竖炉中,还原铁矿石生产海绵铁。本发明中,竖炉排出的炉顶尾气无外排被充分循环利用,有利于节约富氢原料气的补充量,通过设置热管式换热器,换热效率高,降低尾气温度的同时,通过副产低压蒸汽的方式充分回收了尾气余热,有利于节约能耗。通过设置湿法脱硫装置,脱硫效果好,不仅充分利用低压蒸汽作为自身所需热源,也进一步净化了炉顶尾气,降低尾气中H

一种电热还原炉直接还原生产海绵铁的方法.pdf

本发明公开了一种电热还原炉直接还原生产海绵铁的方法,其特征在于:包括下述步骤,将低品位铁矿或大宗工业固体废弃物磨粉,进行磁选,得到品位高的铁矿粉;将大宗工业固体废弃物磨粉,进行浮选,得到碳粉;将所得的铁矿粉和碳粉混合,压制成块料;将脱硫剂、脱磷剂混合后,再烘干、粉碎,得到还原添加剂;将压制成块的铁矿粉和碳粉烘干,物料含水量小于3%;将还原添加剂和块料送入电热还原炉内加热,氧化铁还原得到单质铁;电热还原炉内的物料经冷却后进行破碎,通过磁选,将还原的铁选出。本发明能够将任意品位的铁矿和适量炭块作为还原剂混合后

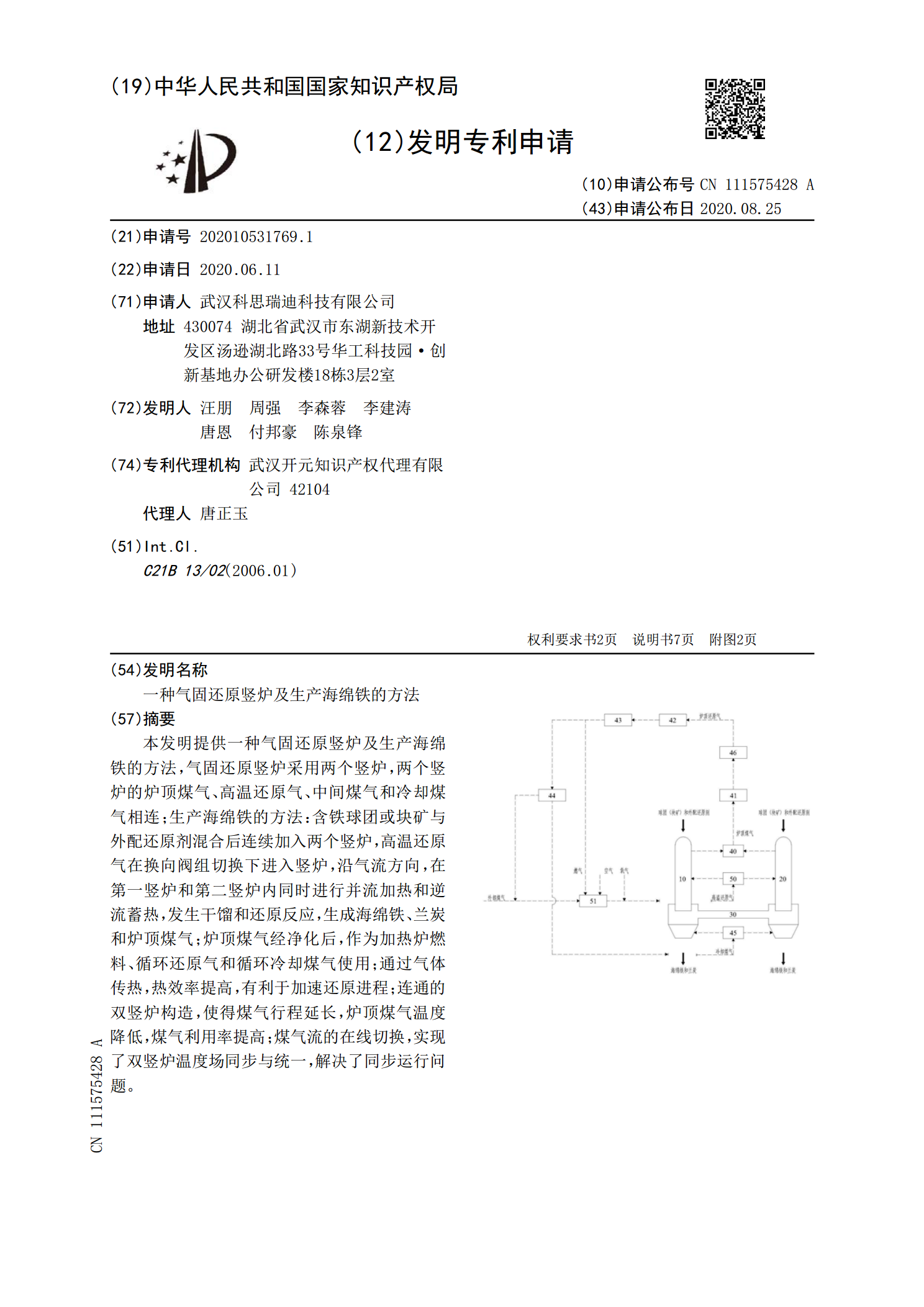

一种气固还原竖炉及生产海绵铁的方法.pdf

本发明提供一种气固还原竖炉及生产海绵铁的方法,气固还原竖炉采用两个竖炉,两个竖炉的炉顶煤气、高温还原气、中间煤气和冷却煤气相连;生产海绵铁的方法:含铁球团或块矿与外配还原剂混合后连续加入两个竖炉,高温还原气在换向阀组切换下进入竖炉,沿气流方向,在第一竖炉和第二竖炉内同时进行并流加热和逆流蓄热,发生干馏和还原反应,生成海绵铁、兰炭和炉顶煤气;炉顶煤气经净化后,作为加热炉燃料、循环还原气和循环冷却煤气使用;通过气体传热,热效率提高,有利于加速还原进程;连通的双竖炉构造,使得煤气行程延长,炉顶煤气温度降低,煤气

海绵铁冶炼超低碳不锈钢的研究.docx

海绵铁冶炼超低碳不锈钢的研究海绵铁冶炼超低碳不锈钢的研究摘要:不锈钢是一种广泛应用于工业和生活中的重要材料,而超低碳不锈钢具有优异的耐腐蚀性和机械性能,被广泛应用于船舶、汽车、建筑等行业。本文以海绵铁冶炼超低碳不锈钢为研究对象,探究了冶炼工艺的优化和原料的选择对超低碳不锈钢性能的影响,并对未来的研究方向进行了展望。关键词:海绵铁,超低碳不锈钢,冶炼工艺,性能影响1.引言不锈钢是一种具有优异耐腐蚀性和机械性能的金属材料,被广泛应用于工业和生活中。然而,传统的不锈钢中还含有较高的碳含量,对碳元素的过量添加导致

一种利用焦炉煤气生产海绵铁的直接还原方法.pdf

本发明公开了一种利用焦炉煤气生产海绵铁的直接还原方法,关键在于:经过净化、加压的焦炉煤气和经除尘、降温、加压后的竖炉炉顶气一起,进入煤气加热装置进行加热,再进入低压竖炉还原铁矿石,生产海绵铁。本发明利用低压竖炉(0.1~0.2MPa)炉内还原出的新鲜海绵铁对CH4与CO2、H2O发生转化反应的催化作用,以及海绵铁和CH4的渗碳反应,使焦炉煤气中的CH4在竖炉内转化改质,生成CO和H2,补充还原反应损失的还原气。采用低压竖炉可以避免高压竖炉的高压设备、高压密封等问题,同时,可放宽对H2和CO的限制,使工艺的