一种防火玻璃钢化炉.pdf

努力****妙风

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种防火玻璃钢化炉.pdf

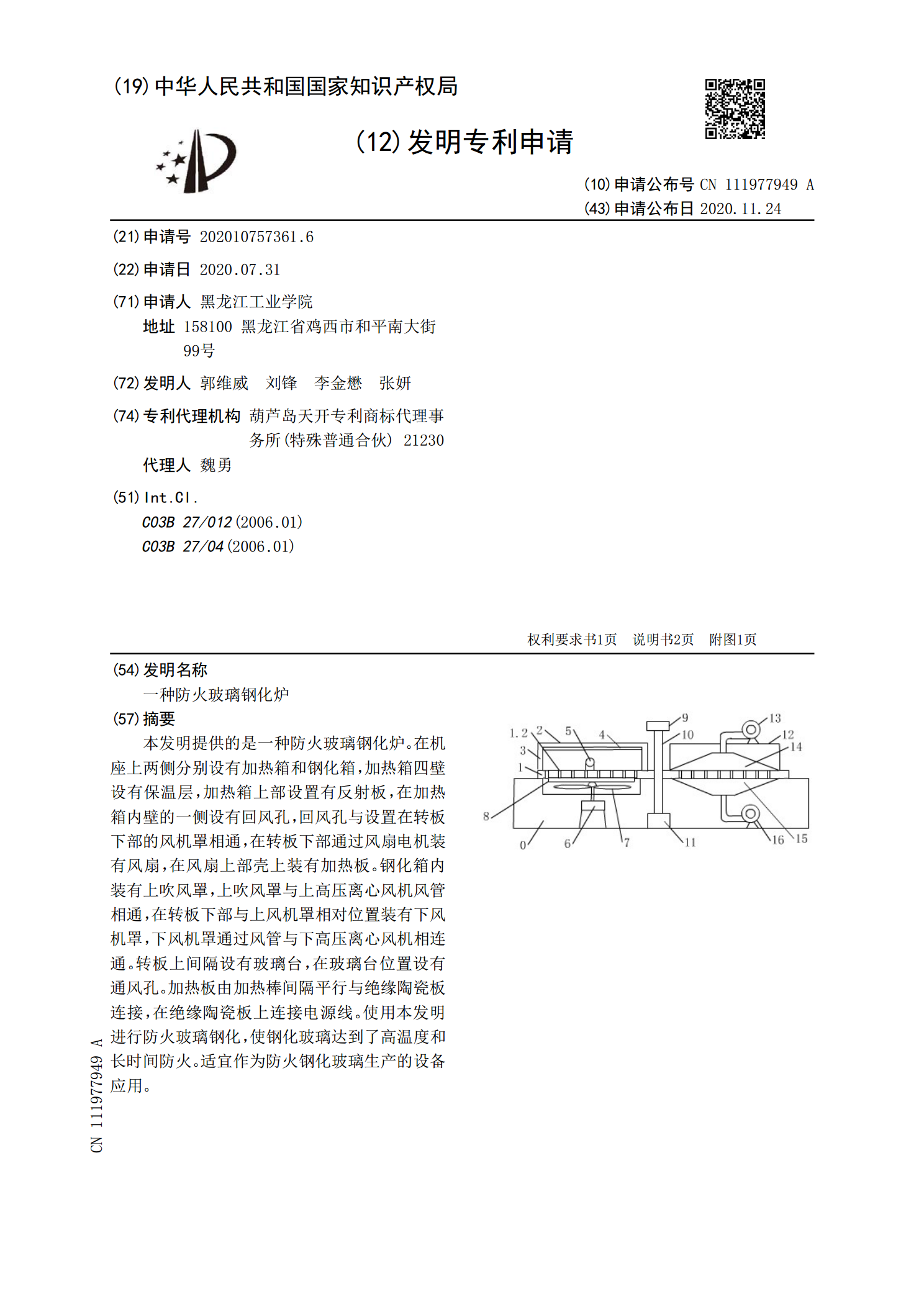

本发明提供的是一种防火玻璃钢化炉。在机座上两侧分别设有加热箱和钢化箱,加热箱四壁设有保温层,加热箱上部设置有反射板,在加热箱内壁的一侧设有回风孔,回风孔与设置在转板下部的风机罩相通,在转板下部通过风扇电机装有风扇,在风扇上部壳上装有加热板。钢化箱内装有上吹风罩,上吹风罩与上高压离心风机风管相通,在转板下部与上风机罩相对位置装有下风机罩,下风机罩通过风管与下高压离心风机相连通。转板上间隔设有玻璃台,在玻璃台位置设有通风孔。加热板由加热棒间隔平行与绝缘陶瓷板连接,在绝缘陶瓷板上连接电源线。使用本发明进行防火玻

一种防火玻璃钢化炉.pdf

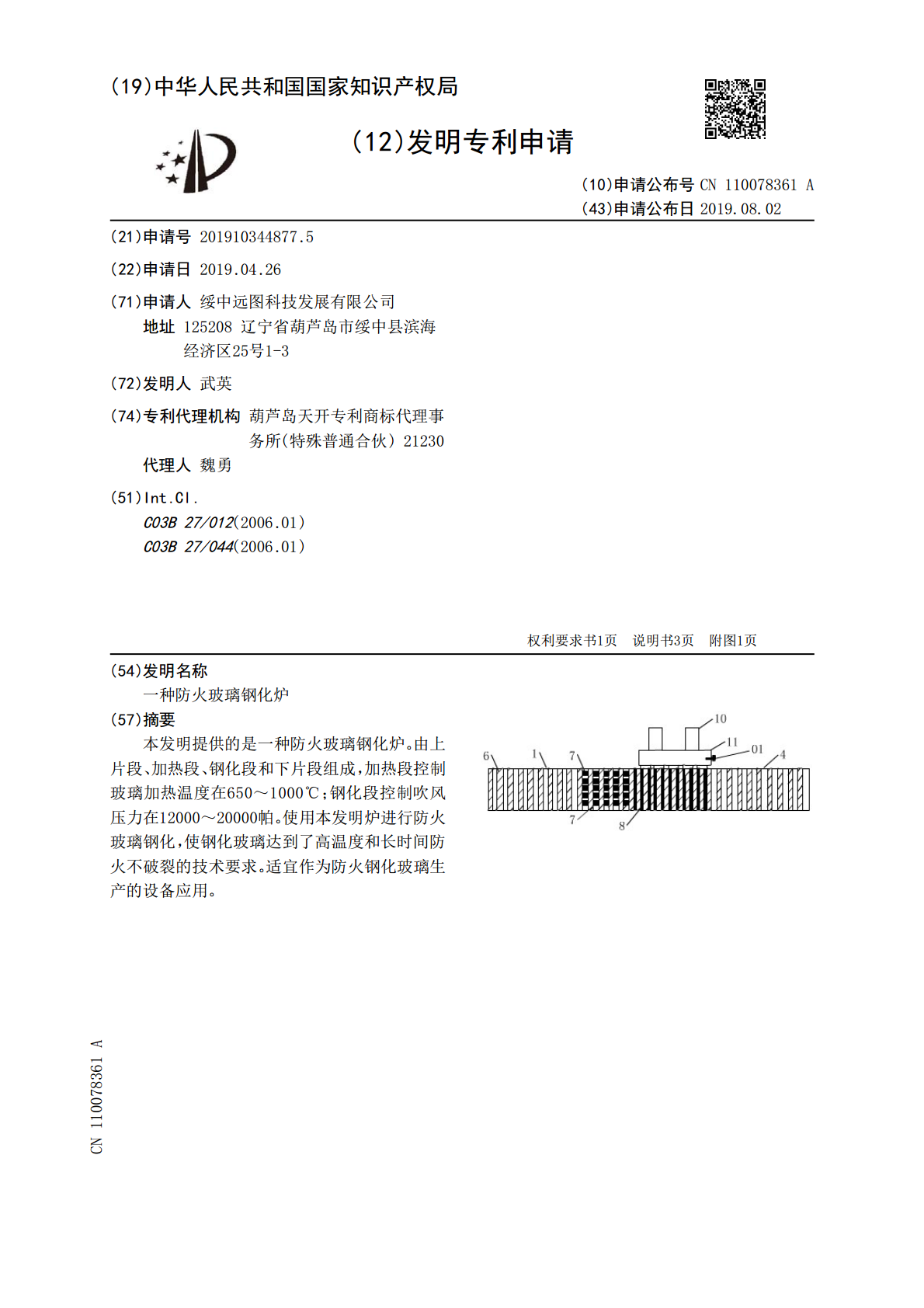

本发明提供的是一种防火玻璃钢化炉。由上片段、加热段、钢化段和下片段组成,加热段控制玻璃加热温度在650~1000℃;钢化段控制吹风压力在12000~20000帕。使用本发明炉进行防火玻璃钢化,使钢化玻璃达到了高温度和长时间防火不破裂的技术要求。适宜作为防火钢化玻璃生产的设备应用。

防火玻璃钢化炉.pdf

本发明属于玻璃钢化的技术领域,具体公开了防火玻璃钢化炉,包括清洁辊同轴固定连接有第一锥齿轮,第一锥齿轮上方啮合有第二锥齿轮,第二锥齿轮轴向垂直于第一锥齿轮,第二锥齿轮转动连接于罩体顶壁,第二锥齿轮同轴固定有第一链轮,罩体的顶壁还转动连接有第二链轮,第一链轮与第二链轮之间配合有链条,第二链轮同轴固定连接有不完全齿轮,罩体内水平自由滑动连接有用于清洁玻璃的清洁板,清洁板的滑动方向平行于清洁辊轴向,清洁板的顶部开有条形凹槽,凹槽的两侧固定连接有齿条,不完全齿轮配合于凹槽内且同齿条相互啮合。本发明的目的在于提供防

一种玻璃钢化炉的供风设备及对应的玻璃钢化炉.pdf

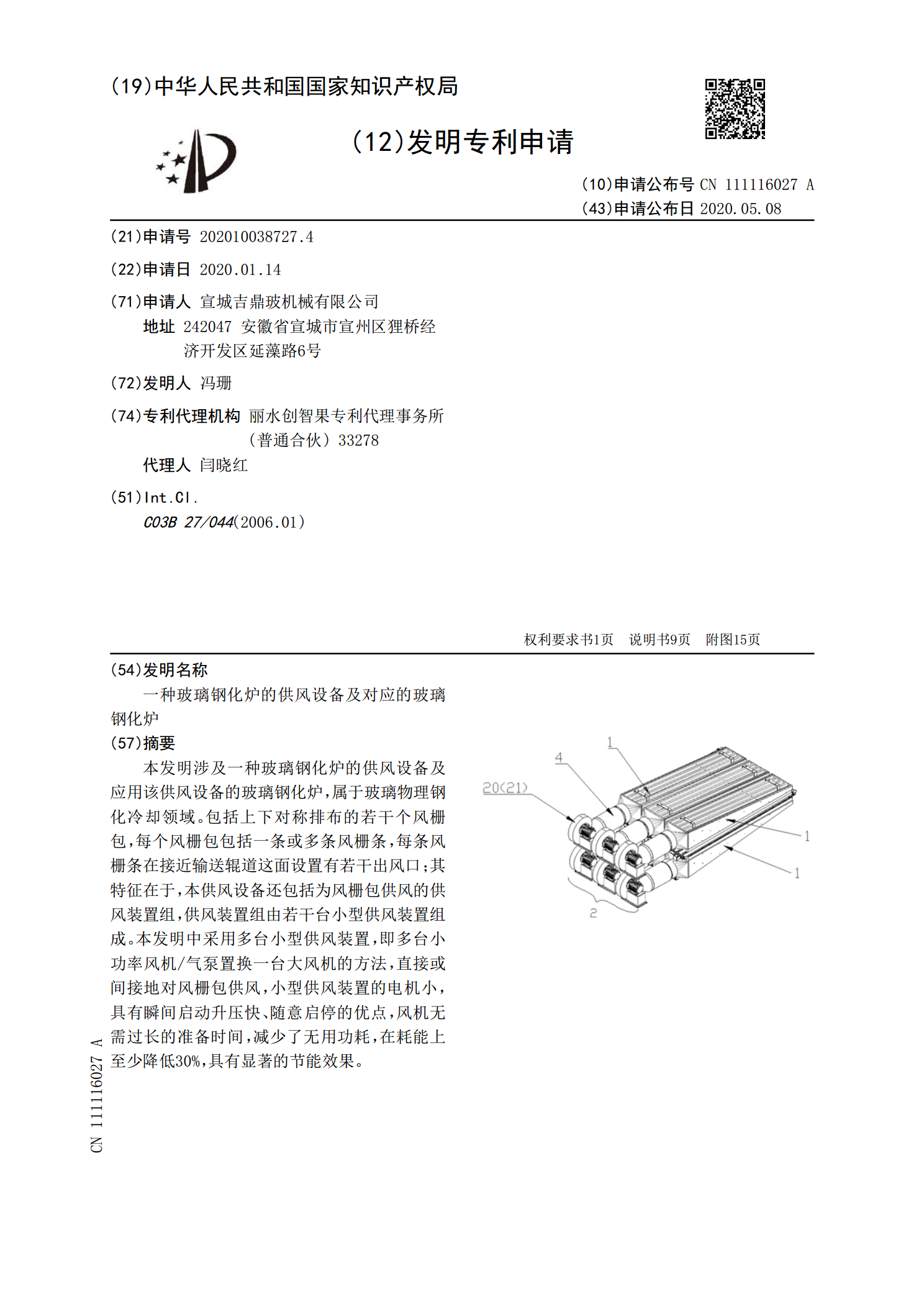

本发明涉及一种玻璃钢化炉的供风设备及应用该供风设备的玻璃钢化炉,属于玻璃物理钢化冷却领域。包括上下对称排布的若干个风栅包,每个风栅包包括一条或多条风栅条,每条风栅条在接近输送辊道这面设置有若干出风口;其特征在于,本供风设备还包括为风栅包供风的供风装置组,供风装置组由若干台小型供风装置组成。本发明中采用多台小型供风装置,即多台小功率风机/气泵置换一台大风机的方法,直接或间接地对风栅包供风,小型供风装置的电机小,具有瞬间启动升压快、随意启停的优点,风机无需过长的准备时间,减少了无用功耗,在耗能上至少降低30%

一种玻璃钢化炉.pdf

本发明公开了一种玻璃钢化炉,包括炉体,所述炉体内靠中间部分开设有抬升腔,所述抬升腔内设有一抬升机构,所述抬升腔的右侧开设有液冷腔,所述液冷腔的上方开设有预冷腔,所述预冷腔内设有一预冷机构,所述预冷机构用于对高温的钢化玻璃进行预冷却,所述预冷腔的左侧开设有加热腔,所述加热腔内设有一加热机构,所述加热机构用于对玻璃进行高温对流加热,本发明将能够首先对玻璃板的边角进行钝化打磨,且打磨的过程无需玻璃翻转,即可实现对两个边角的钝化打磨,且在加热硬化过程中,对流加热环节采用循环对流,使热能可以循环被利用,同时在对流加