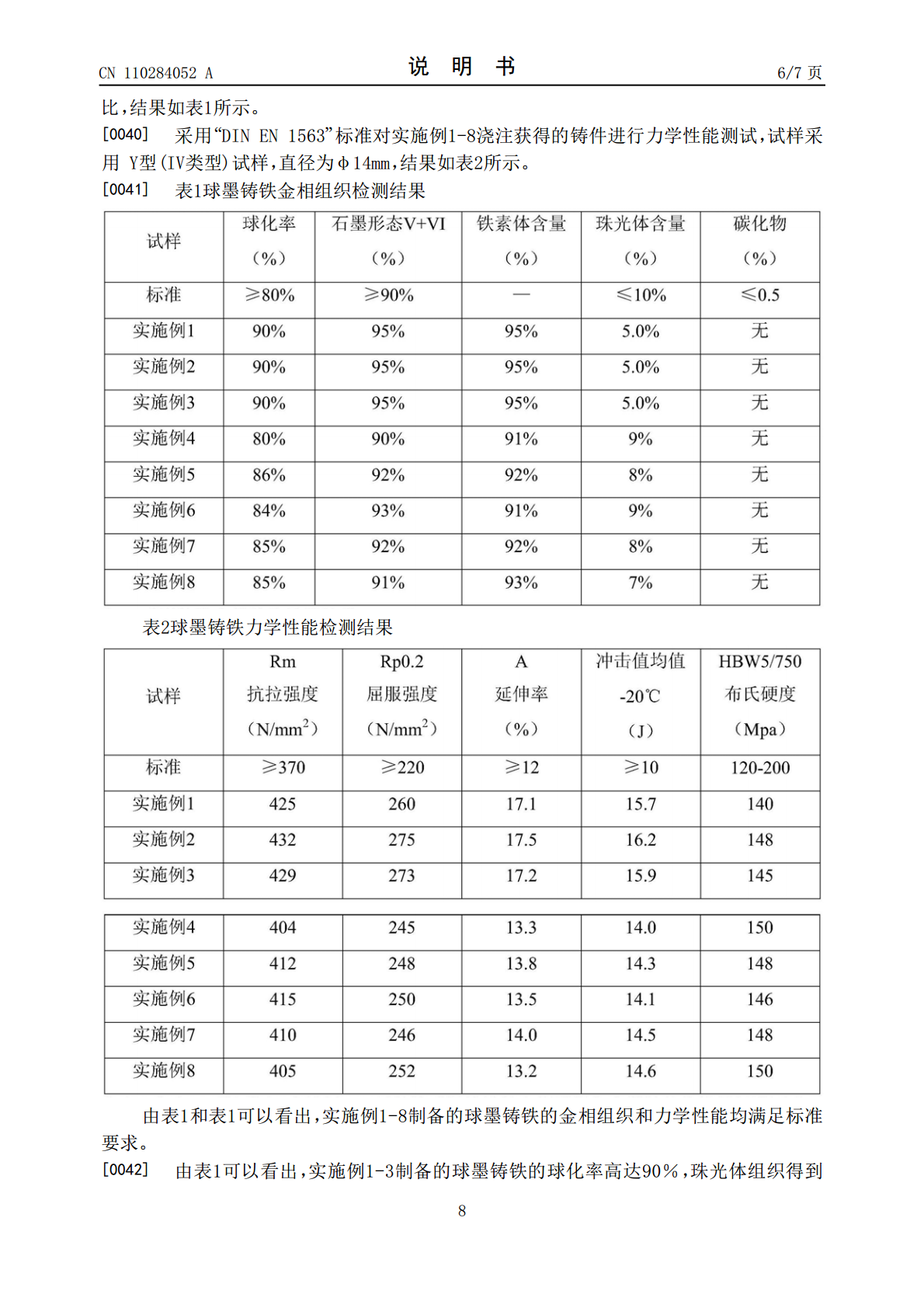

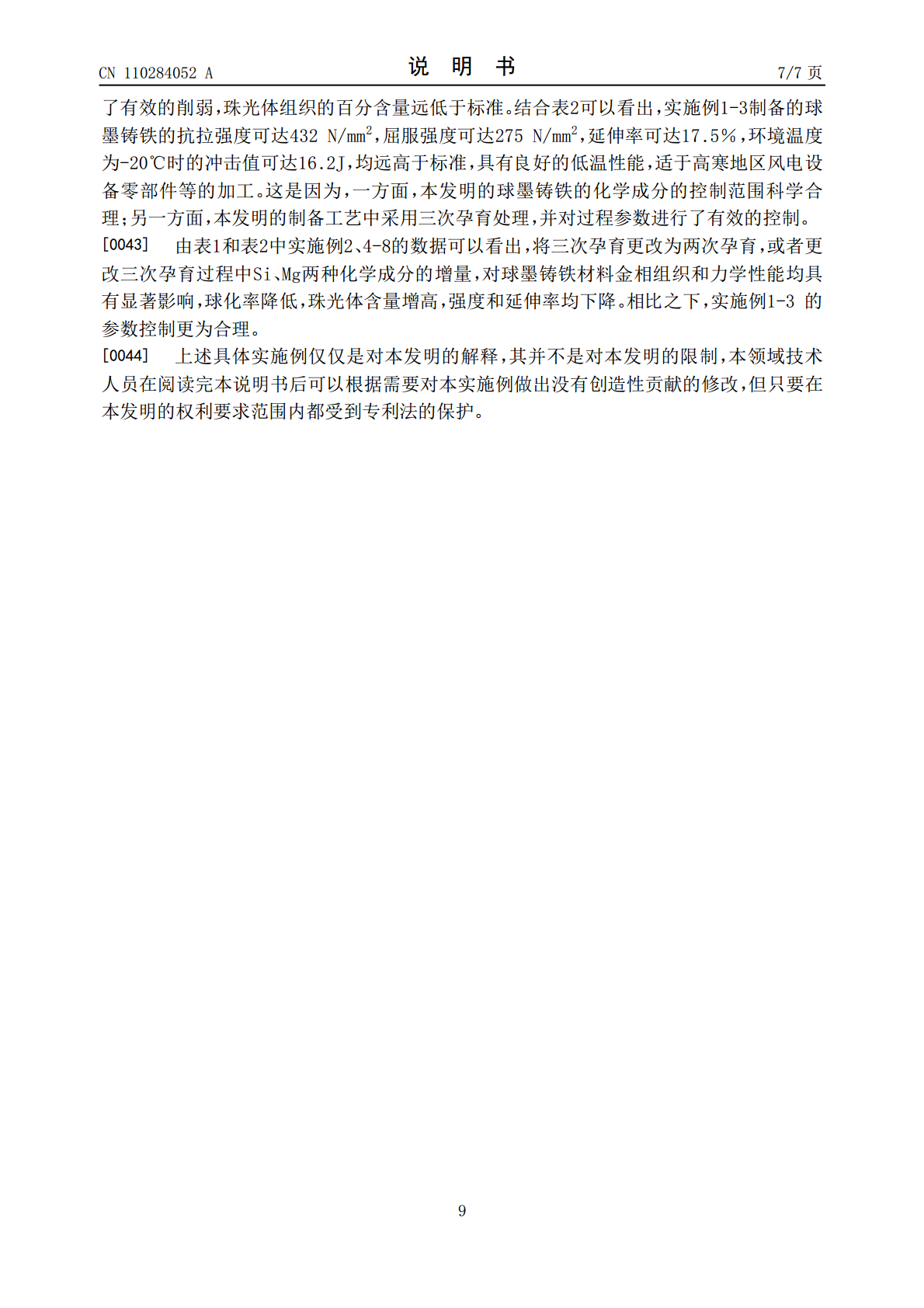

一种低温球墨铸铁及其制备方法和应用.pdf

白真****ng

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种低温球墨铸铁及其制备方法和应用.pdf

本发明公开了一种低温球墨铸铁及其制备方法和应用,低温球墨铸铁包括以下质量百分比的元素:C3.6‑3.85%、Si1.8‑2.3%、Mn0.1‑0.2%、Mg0.03‑0.05%、P≤0.02%、S≤0.02%、Ti≤0.02%,余量为Fe。制备方法包括:a、将生铁、废钢、回炉料、增碳剂、碳化硅、硅混合熔炼,熔炼温度为1500‑1550℃,得铁液,静置,除渣,待铁液温度降至1480±10℃;b、包内加入一次孕育剂,加入球化剂,加入覆盖剂,夯实,之后,倒入铁液;除渣;倒包二次孕育,加入二次孕育剂;除渣

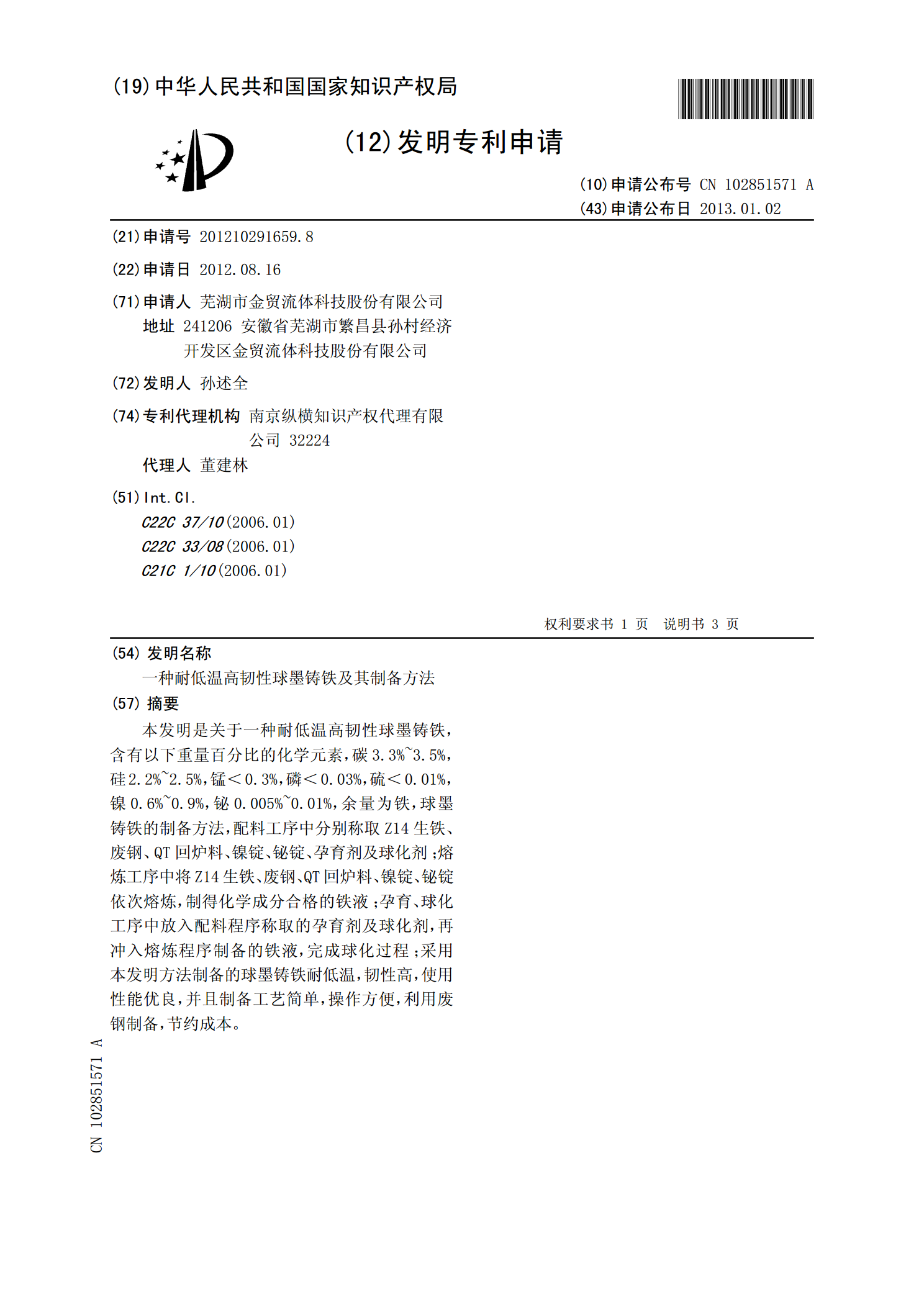

一种耐低温高韧性球墨铸铁及其制备方法.pdf

本发明是关于一种耐低温高韧性球墨铸铁,含有以下重量百分比的化学元素,碳3.3%~3.5%,硅2.2%~2.5%,锰<0.3%,磷<0.03%,硫<0.01%,镍0.6%~0.9%,铋0.005%~0.01%,余量为铁,球墨铸铁的制备方法,配料工序中分别称取Z14生铁、废钢、QT回炉料、镍锭、铋锭、孕育剂及球化剂;熔炼工序中将Z14生铁、废钢、QT回炉料、镍锭、铋锭依次熔炼,制得化学成分合格的铁液;孕育、球化工序中放入配料程序称取的孕育剂及球化剂,再冲入熔炼程序制备的铁液,完成球化过程;采用本发明方法制备的

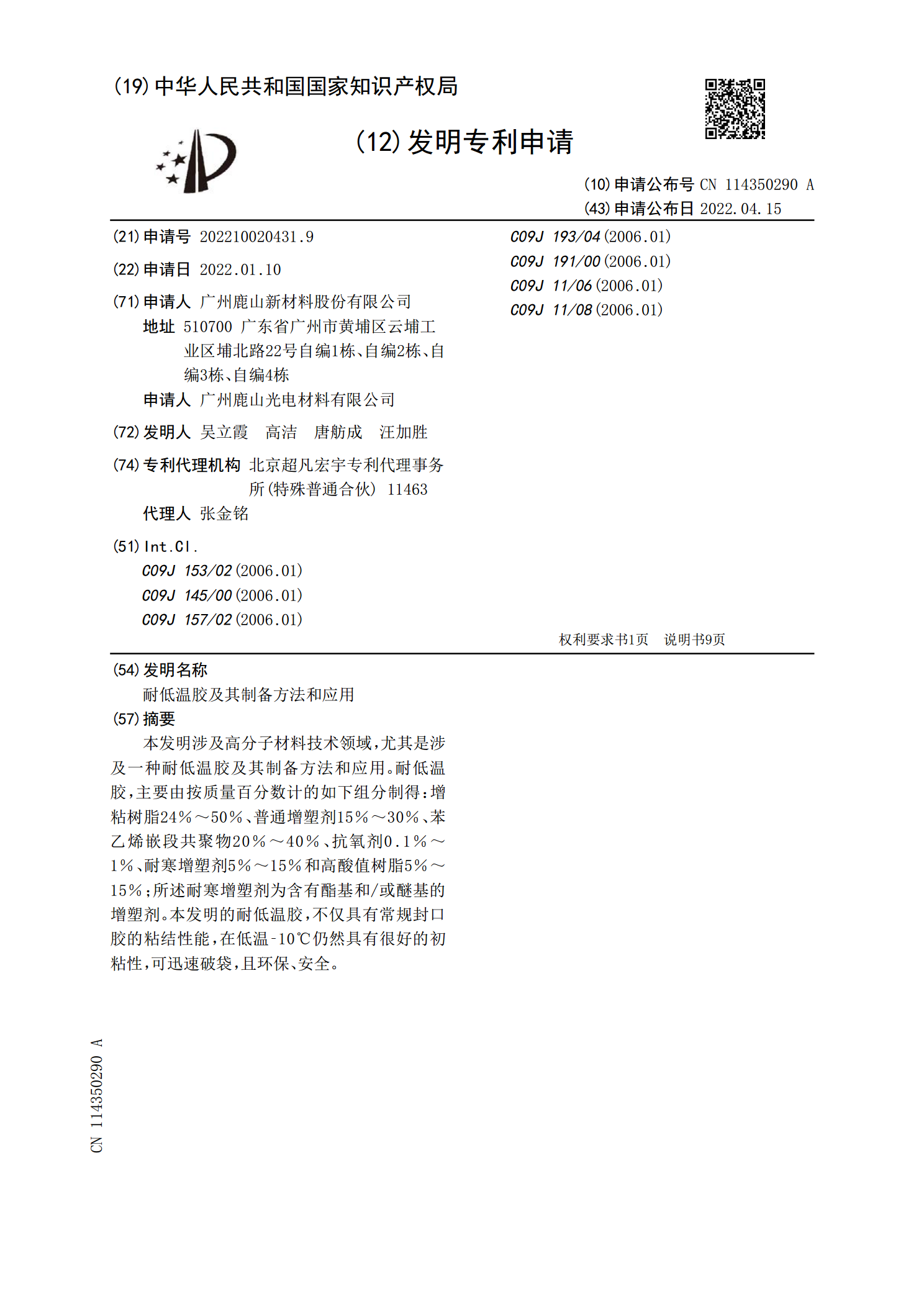

耐低温胶及其制备方法和应用.pdf

本发明涉及高分子材料技术领域,尤其是涉及一种耐低温胶及其制备方法和应用。耐低温胶,主要由按质量百分数计的如下组分制得:增粘树脂24%~50%、普通增塑剂15%~30%、苯乙烯嵌段共聚物20%~40%、抗氧剂0.1%~1%、耐寒增塑剂5%~15%和高酸值树脂5%~15%;所述耐寒增塑剂为含有酯基和/或醚基的增塑剂。本发明的耐低温胶,不仅具有常规封口胶的粘结性能,在低温?10℃仍然具有很好的初粘性,可迅速破袋,且环保、安全。

一种低温消毒粉剂及其制备方法和应用.pdf

本发明公开了一种低温消毒粉剂及其制备方法和应用,所述低温消毒粉剂按质量份数计,包含:防冻剂80%?90%;消毒剂0.1%?3%;稳定剂8%?15%;调节剂1%?5%;润湿剂0.1%?1%。本发明所述的低温消毒剂在作用时间5min时对金黄色葡萄球菌的杀灭对数值达到3.00以上、对大肠杆菌的杀灭对数值达到3.03以上,对禽流感H5N1病毒杀灭率达到99.9%以上。

一种低温球墨铸铁及其生产工艺和应用.pdf

本发明公开了一种低温球墨铸铁及其生产工艺和应用,球墨铸铁包括以下质量百分比的元素:C3.6‑3.75%、Si1.9‑2.1%、Mn0.1‑0.2%、Mg0.03‑0.05%、Ni0.4‑0.6%、P≤0.02%、S≤0.01%、Ti≤0.02%,余量为Fe。生产工艺包括:a、将生铁、废钢、回炉料、增碳剂、碳化硅、硅混合熔炼,熔炼温度为1500‑1550℃,得铁液,静置,除渣,待铁液温度降至1480±10℃;b、包内加入一次孕育剂,加入球化剂,加入覆盖剂,夯实,之后,倒入铁液;除渣;倒包二次孕育,