一种纳米钨基耐烧蚀涂层的制备方法.pdf

Th****s3

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种纳米钨基耐烧蚀涂层的制备方法.pdf

本发明公开了一种纳米钨基耐烧蚀涂层的制备方法,先用双碳源气态化学共沉积装置在碳钢表面沉积类石墨碳膜,然后装入高气压还原气氛处理炉中进行膜‑基界面强化处理,再将单层碳纤维毡平铺于类石墨碳膜碳钢基体表面,用中温高速气动频振喷涂装置将纳米钨粉喷涂在单层碳纤维毡表面,然后重复上述步骤,直至达到涂层预制厚度后,进行压应力处理,最后进行多频感应表面处理,最终得到纳米钨基耐烧蚀涂层。此方法具有涂层厚度控制精度高,工艺稳定性和重复性较强,可实现纳米钨基耐烧蚀涂层的强界面和高性能。

一种耐烧蚀树脂的制备方法.pdf

本发明公开了一种耐烧蚀树脂的制备方法,这种耐烧蚀树脂是超支化聚硼酸酯树脂与耐高温热固性树脂的复合物。超支化聚硼酸酯是由含硼化合物与多元醇或多元酚通过缩合反应合成的含硼且具有刚性骨架的超支化聚合物,利用该聚合物高度支化的分子结构和优异的耐热性能,将其与耐高温热固性树脂复合,可同时改善树脂的耐热性、力学性能和加工工艺性。依照本发明方法得到的耐烧蚀树脂具有高残炭率、优异的力学性能和耐烧蚀性能,且易于加工,可用于制备耐烧蚀材料、碳材料以及耐磨材料等。

铼和碳化铪复合钨渗铜耐烧蚀材料的制备方法.pdf

本发明公开了铼和碳化铪复合钨渗铜耐烧蚀材料的制备方法,利用第二相粒子的固溶强化和弥散强化来改善钨铜复合材料的性能,实现耐高温、抗冲刷的需求。难熔金属钼、钽、铌、铼、铪等与钨的结构相近,其中金属铼作为一种固溶强化元素,有效改善钨的加工性能和抗氧化能力,使钨获得最大的延展性和更好的抗蠕变性,同时使合金具有高强度、高再结晶温度和低韧脆转变温度。碳化铪作为弥散强化颗粒,在合金中钉扎位错,限制钨基体在高温下的形变,同时碳化铪能够起到钉扎裂纹,抑制裂纹扩展的作用,极大地改善了合金的高温力学性能。因此本发明将金属铼和碳

互穿网络基烧蚀热防护涂料、涂层及制备方法.pdf

一种互穿网络基烧蚀热防护涂料、涂层及制备方法,该涂料包括热防护涂料组分A包括100重量份的互穿网络聚合组合物和90~220重量份的填料,其中互穿网络聚合组合物包括质量比为10∶(1~4)的室温硫化硅橡胶和有机硅改性双酚A环氧树脂;热防护涂料组分B包括质量比为1∶(5~10)的硅橡胶固化催化剂和硅橡胶固化剂;热防护涂料组分C包括质量比为(1~3)∶100的环氧树脂固化促进剂和环氧树脂固化剂;其中热防护涂料组分A、B和C的质量比为100∶(0.5~1)∶(6~24)。本发明所用涂料固化而成的涂层中具有互穿网络

耐烧蚀梯度涂层材料的研究.docx

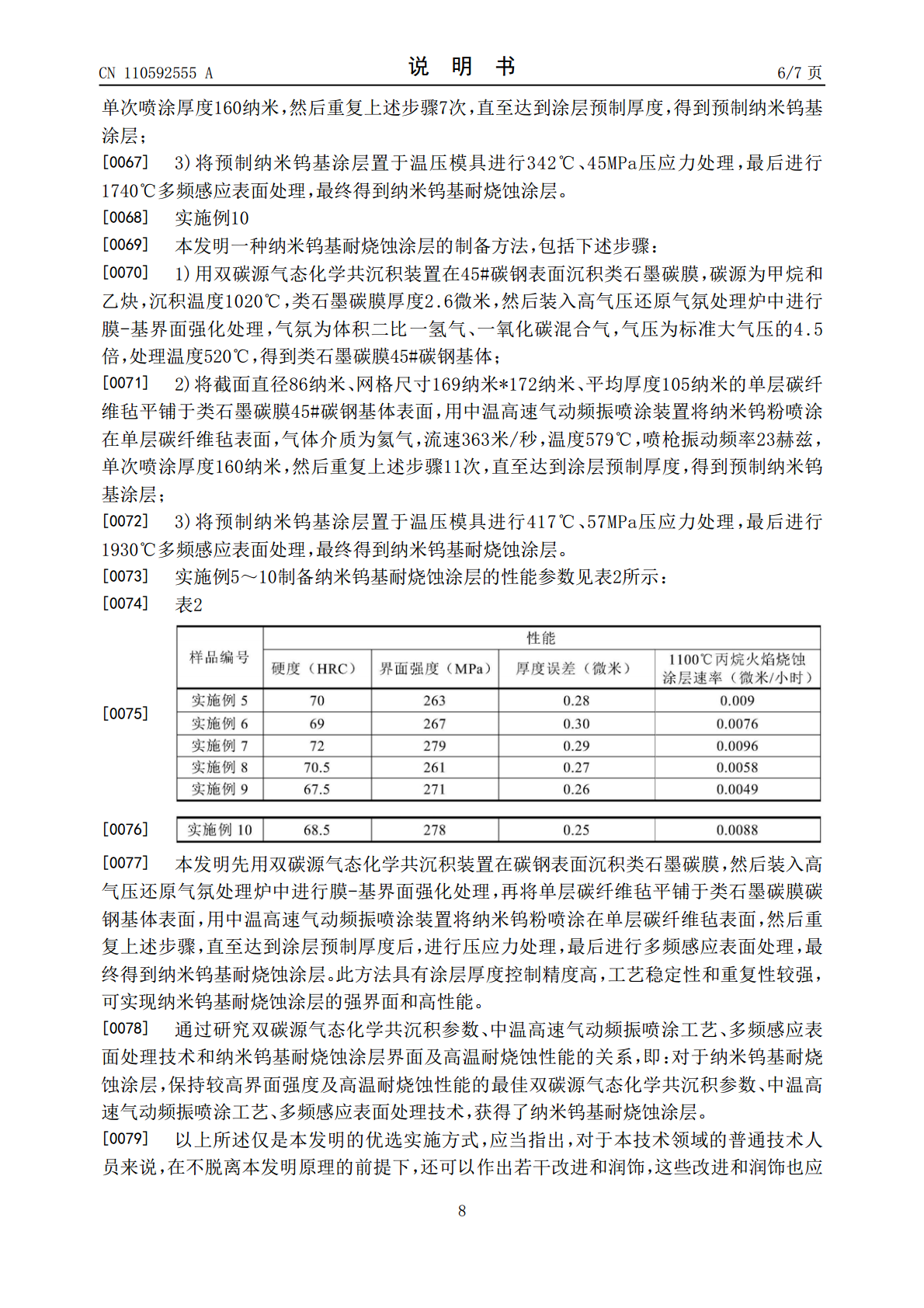

耐烧蚀梯度涂层材料的研究耐烧蚀梯度涂层材料的研究引言耐烧蚀材料在高温、高速气流、或者在强烈腐蚀环境中起着至关重要的作用。在航空航天、能源和化工等领域,材料表面对于极端工况下的保护和寿命延长至关重要。梯度涂层作为一种新颖的材料设计方法,具有优异的性能和广泛的应用前景。本论文将探讨耐烧蚀梯度涂层材料的研究现状、制备方法以及其在不同领域的应用。一、耐烧蚀梯度涂层的意义与发展耐烧蚀梯度涂层是指在材料表面形成一种能够屏蔽高温和高速气流下的烧蚀和氧化作用的涂层。这种涂层不仅能够提高材料的耐蚀性能,还可以降低热应力和热