一种全抛釉及其制备方法、黑色喷墨陶瓷砖及其制造方法.pdf

黛娥****ak

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种全抛釉及其制备方法、黑色喷墨陶瓷砖及其制造方法.pdf

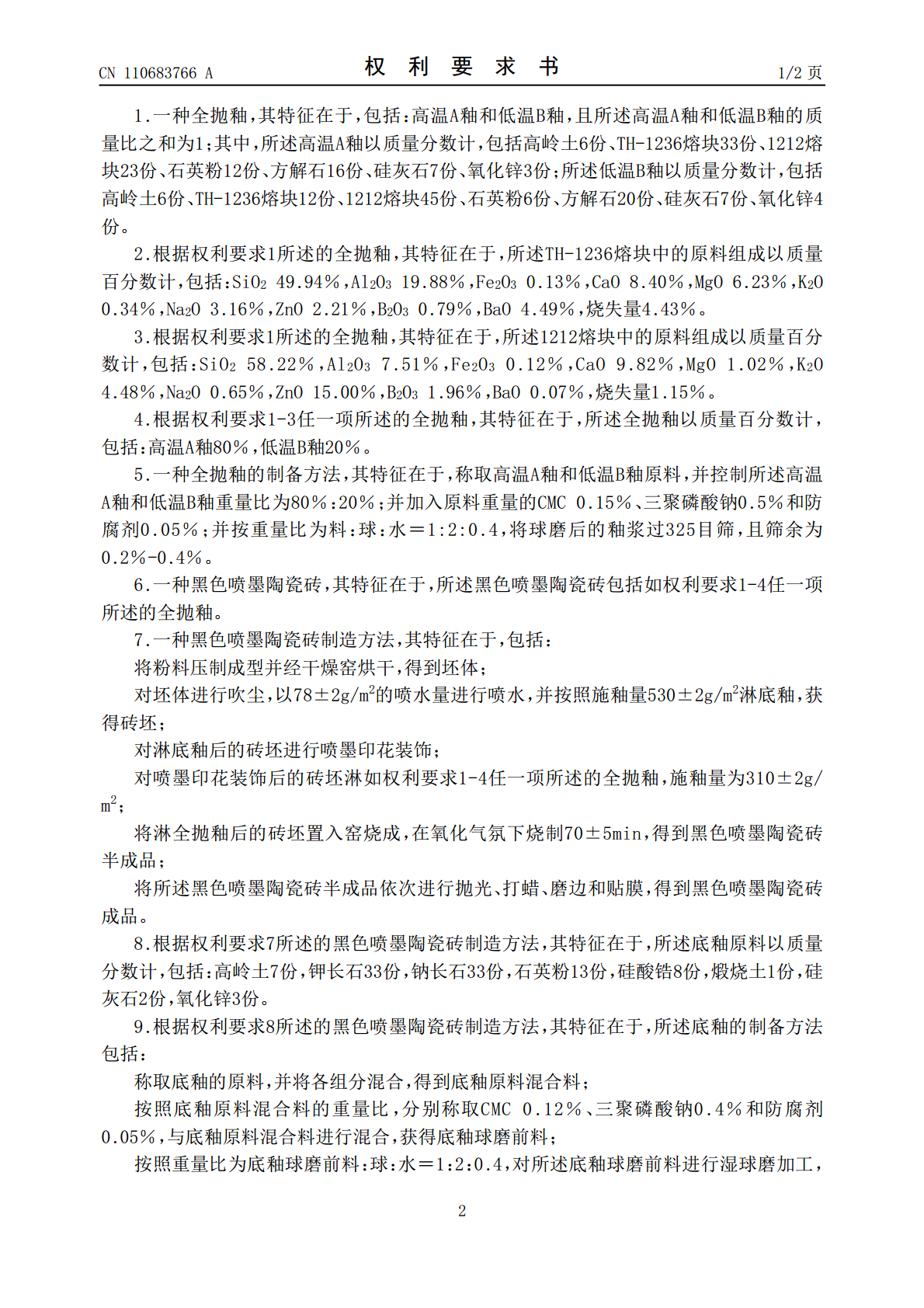

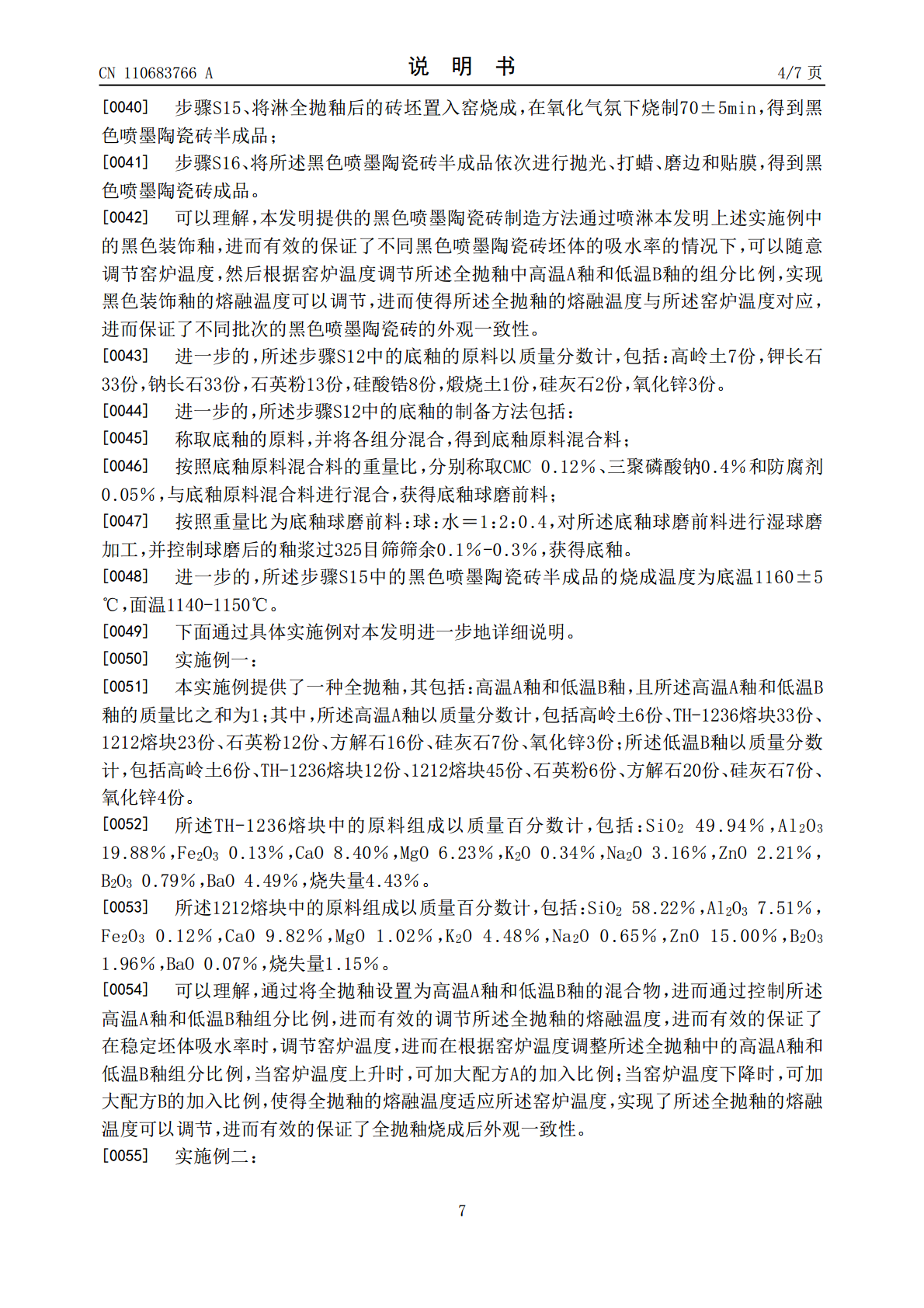

本发明公开了一种全抛釉及其制备方法、黑色喷墨陶瓷砖及其制造方法,全抛釉包括高温A釉和低温B釉,且高温A釉和低温B釉的质量比之和为1;其中,高温A釉以质量分数计,包括高岭土6份、TH‑1236熔块33份、1212熔块23份、石英粉12份、方解石16份、硅灰石7份、氧化锌3份;低温B釉以质量分数计,包括高岭土6份、TH‑1236熔块12份、1212熔块45份、石英粉6份、方解石20份、硅灰石7份、氧化锌4份。在稳定坯体吸水率时而调节窑炉温度,在调整所述全抛釉中的高温A釉和低温B釉组分比例,实现调节全抛釉的熔融

一种具有抗菌功能的抛釉砖及其制备方法、以及全抛釉.pdf

本发明提供一种具有抗菌功能的抛釉砖及其制备方法、以及全抛釉,抛釉砖的釉面层具有凹坑,凹坑中填充有超洁亮蜡和纳米银颗粒,釉面层使用全抛釉制得,所述全抛釉的原料配方包括:按质量计,茶晶长石22~30%,氧化锌6~9%,碳酸钡12~14%,烧滑石7~9%,高岭土8~10%,325目刚玉6~12%,玻璃熔块23~27%,硅酸锆1~3%。将纳米银颗粒混入超洁亮蜡中填充于釉面中,修补了抛光表面的气孔和微裂隙,形成连续、致密的光洁表面,降低砖表面的粗糙度,有效防止各种污物残留于砖表面和通过气孔和微裂隙进入砖体内部,同时

一种低成本耐磨的抛釉砖釉料及其制备方法、抛釉砖.pdf

本发明公开了一种低成本耐磨的抛釉砖釉料其制备方法、抛釉砖,涉及建筑陶瓷技术领域。按质量份数,抛釉砖釉料的原料包括高岭土6~10份、煅烧高岭土3~6份、石英2~5份、白云石8~15份、烧滑石6~12份、钾长石30~40份、钠长石10~18份、碳酸钡5~8份和耐磨熔块8~15份;耐磨熔块的原料包括高岭土48~55份、单晶氧化铝3~6份、烧滑石12~18份、硅灰石4~10份、钾长石18~25份、硝酸钾3~8份和六氟铝酸钠1~3份。本发明低成本耐磨的抛釉砖釉料,具有高耐磨性和高透明度的优点,而且能大大的降低成本,

一种喷墨装饰陶瓷砖、其坯料及其制备方法.pdf

本发明涉及建筑陶瓷技术领域,尤其涉及一种喷墨装饰陶瓷砖、其坯料及其制备方法。一种喷墨装饰陶瓷砖的坯料,按照质量百分数计算,其原料包括钾长石11~17%、钾钠砂9~15%、中温砂22~32%、黑滑石1~4%、混合泥7~13%、湘邵泥8~17%、膨润土0.4~6%、铝钒土0.3~5%、高温砂0.7~2.3%和高岭土5~11%。所述喷墨装饰陶瓷砖的坯料,制得的坯体的强度和白度高,烧成得到的陶瓷砖的孔隙小,致密度高,能够使得喷墨的墨点更加集中,解决了现有喷墨装饰陶瓷砖的坯料致密度低、白度差、孔隙大、喷墨的墨点容易

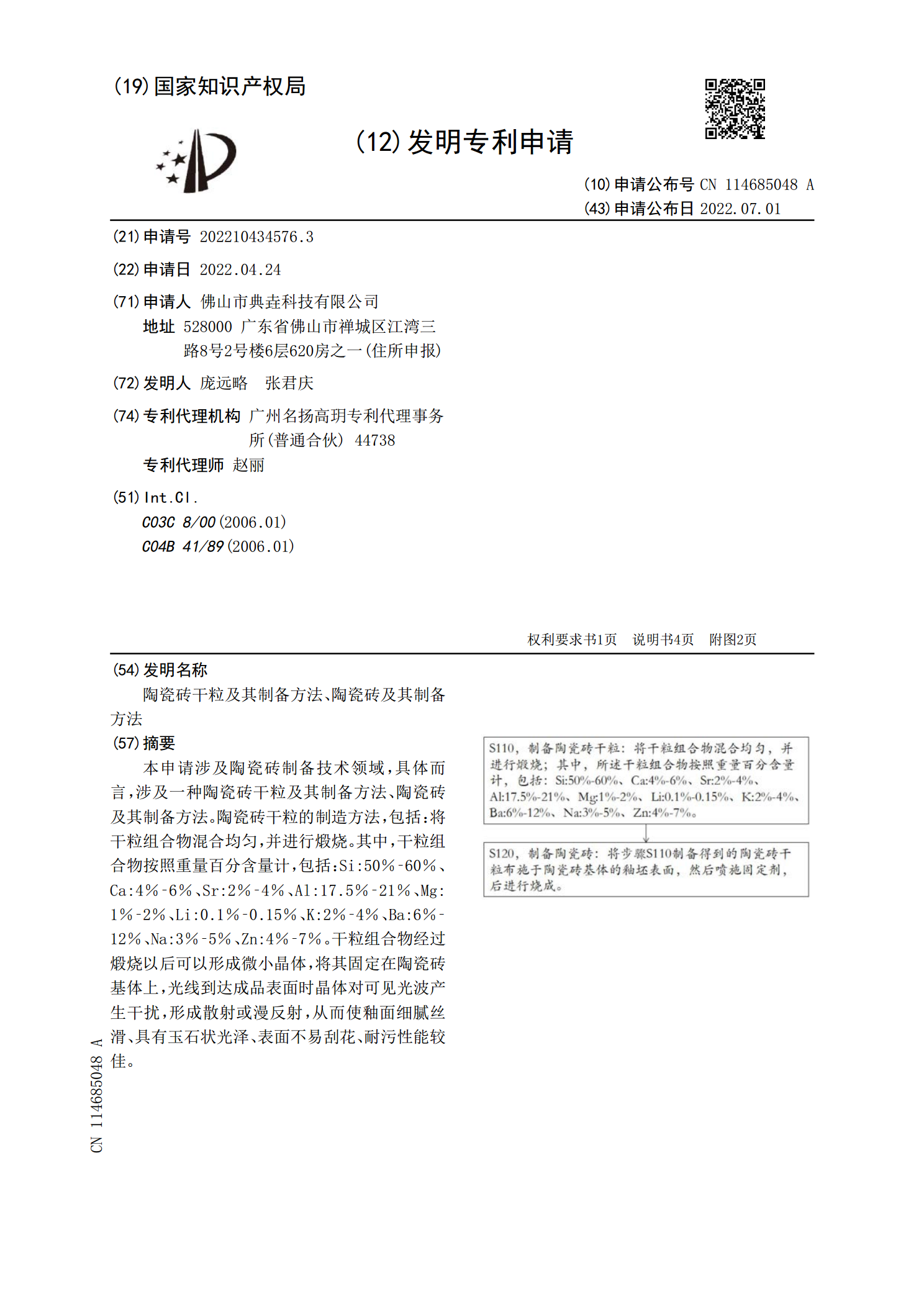

陶瓷砖干粒及其制备方法、陶瓷砖及其制备方法.pdf

本申请涉及陶瓷砖制备技术领域,具体而言,涉及一种陶瓷砖干粒及其制备方法、陶瓷砖及其制备方法。陶瓷砖干粒的制造方法,包括:将干粒组合物混合均匀,并进行煅烧。其中,干粒组合物按照重量百分含量计,包括:Si:50%?60%、Ca:4%?6%、Sr:2%?4%、Al:17.5%?21%、Mg:1%?2%、Li:0.1%?0.15%、K:2%?4%、Ba:6%?12%、Na:3%?5%、Zn:4%?7%。干粒组合物经过煅烧以后可以形成微小晶体,将其固定在陶瓷砖基体上,光线到达成品表面时晶体对可见光波产生干扰,形成散