转底炉溜槽耐材的离线砌筑施工方法.pdf

St****36

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

转底炉溜槽耐材的离线砌筑施工方法.pdf

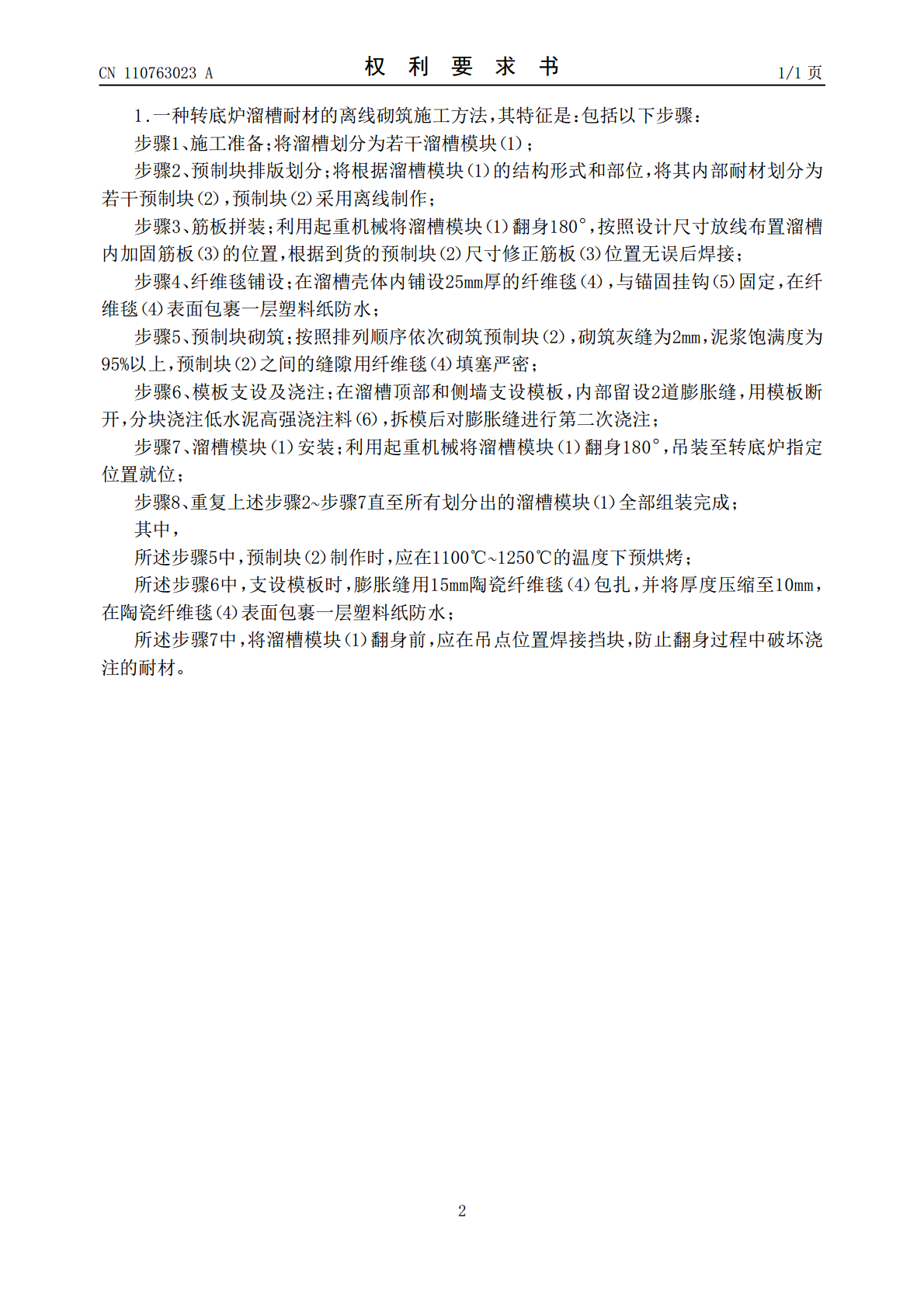

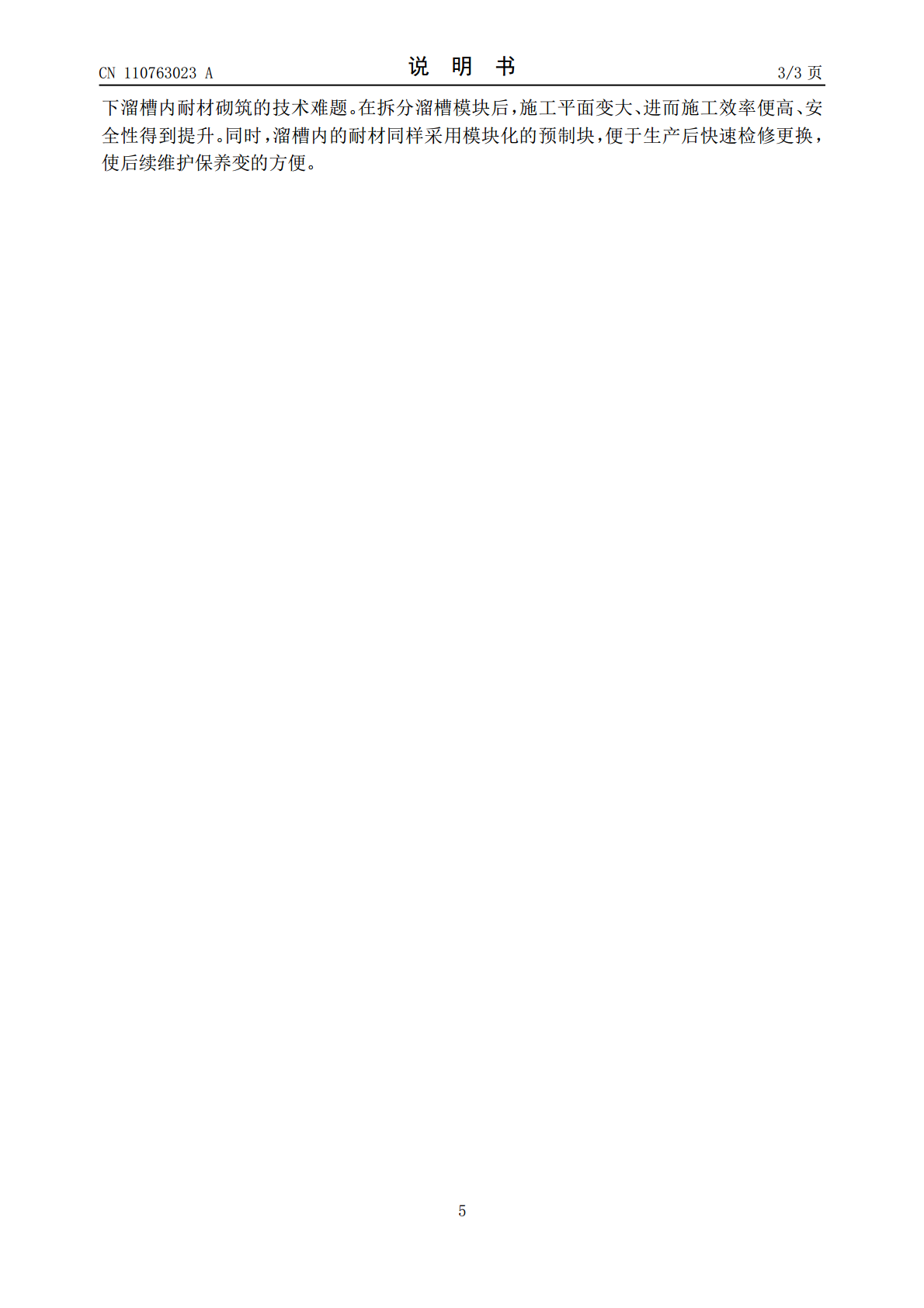

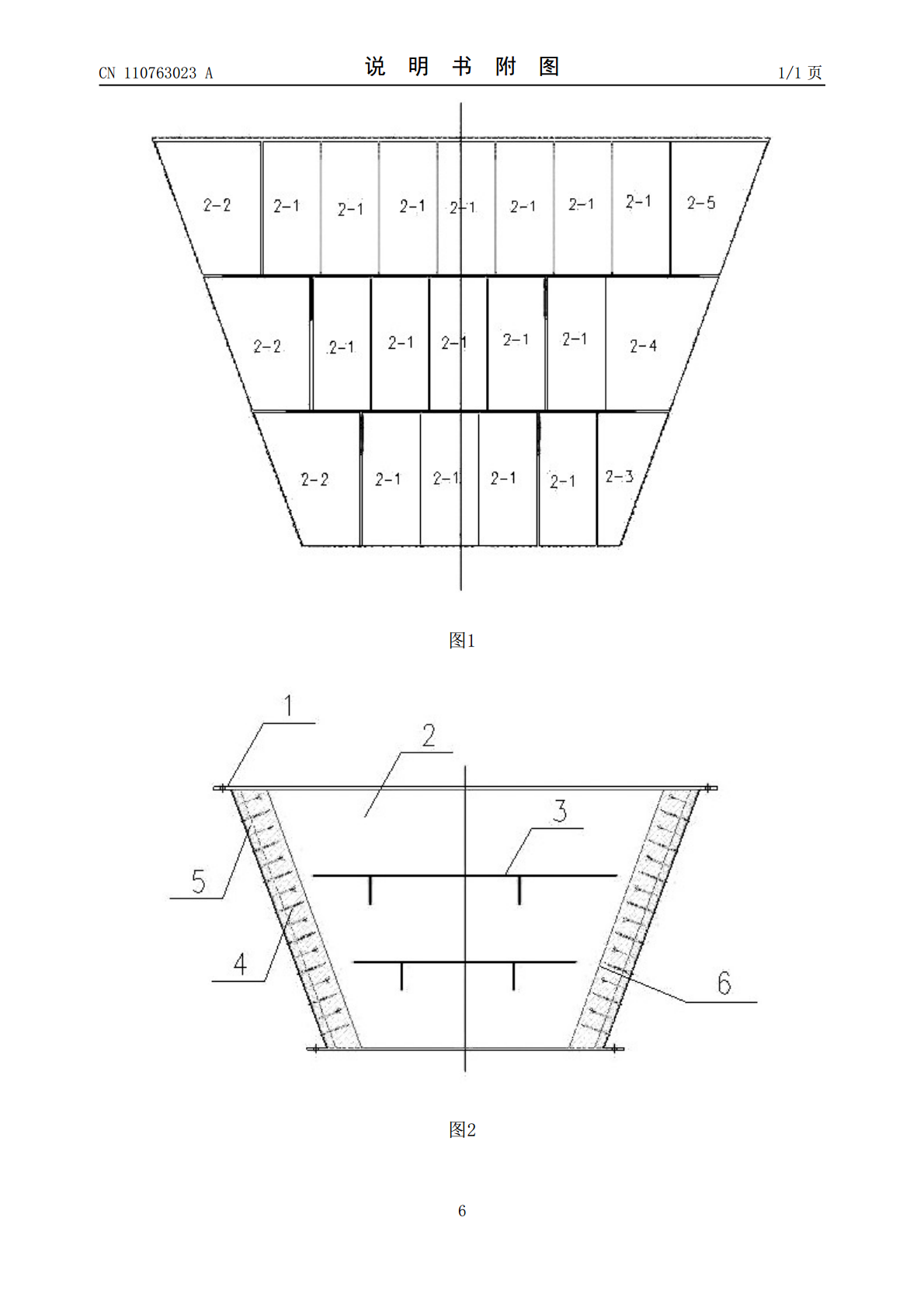

本发明涉及冶金施工领域,具体是一种转底炉溜槽耐材的离线砌筑施工方法;其特征是:包括以下步骤:步骤1、施工准备;将溜槽划分为若干溜槽模块(1);步骤2、预制块排版划分;步骤3、筋板拼装;步骤4、纤维毯铺设;步骤5、预制块砌筑;步骤6、模板支设及浇注;步骤7、溜槽模块(1)安装;步骤8、重复步骤2~步骤7直至所有溜槽模块(1)全部组装完成。本施工方法对转底炉溜槽耐材施工的整个工序重新拆分,将溜槽划分为若干模块施工,各溜槽模块的耐材均采用离线制作的预制块,离线砌筑后整体安装,解决了受限空间下溜槽内耐材砌筑的技术

转底炉下料溜槽端部耐磨砖的砌筑方法.pdf

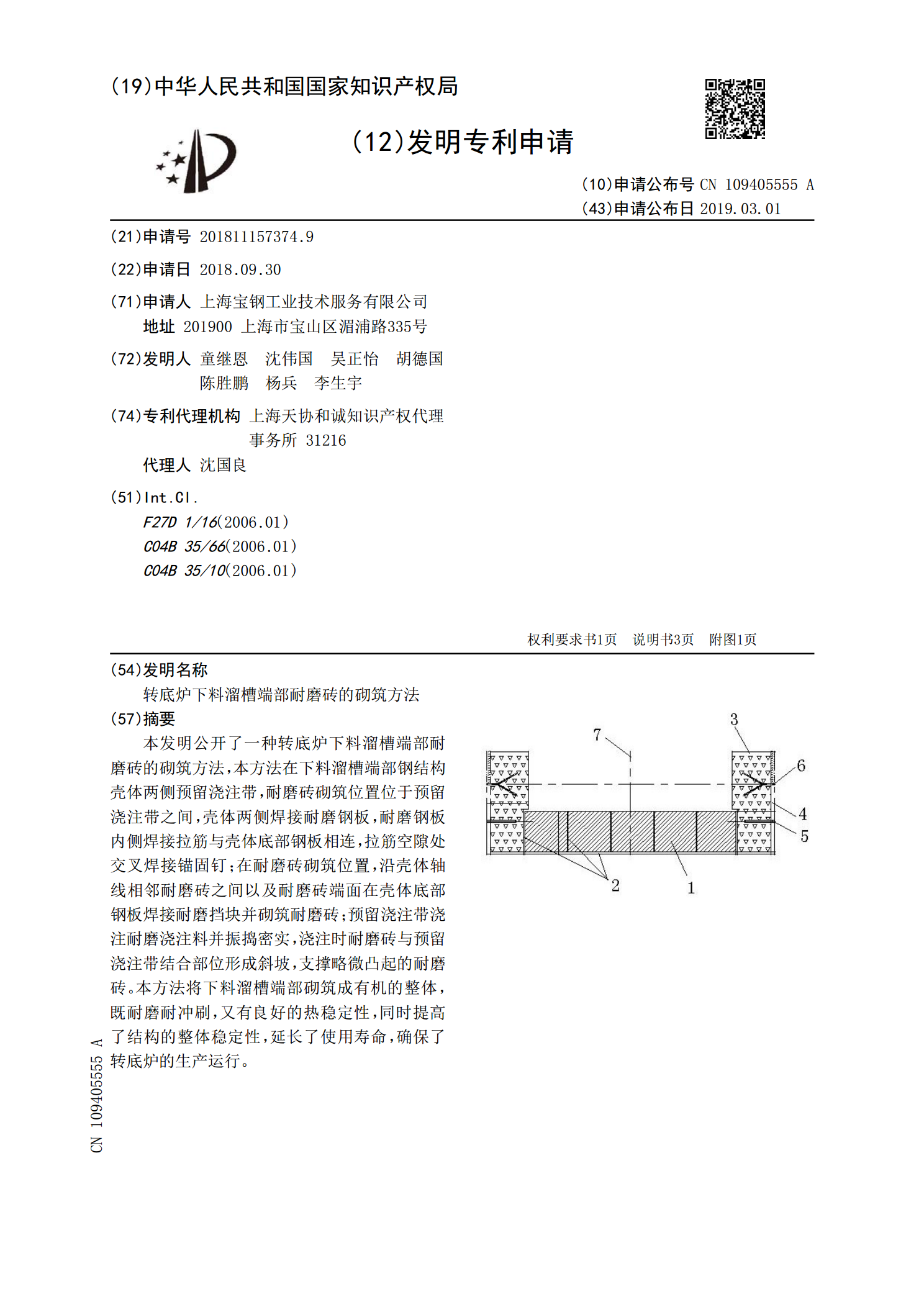

本发明公开了一种转底炉下料溜槽端部耐磨砖的砌筑方法,本方法在下料溜槽端部钢结构壳体两侧预留浇注带,耐磨砖砌筑位置位于预留浇注带之间,壳体两侧焊接耐磨钢板,耐磨钢板内侧焊接拉筋与壳体底部钢板相连,拉筋空隙处交叉焊接锚固钉;在耐磨砖砌筑位置,沿壳体轴线相邻耐磨砖之间以及耐磨砖端面在壳体底部钢板焊接耐磨挡块并砌筑耐磨砖;预留浇注带浇注耐磨浇注料并振捣密实,浇注时耐磨砖与预留浇注带结合部位形成斜坡,支撑略微凸起的耐磨砖。本方法将下料溜槽端部砌筑成有机的整体,既耐磨耐冲刷,又有良好的热稳定性,同时提高了结构的整体稳

冬季高炉施工保证炉内耐材砌筑温度的方法.doc

冬季高炉施工保证炉内耐材砌筑温度的方法当室外日平均气温连续五天稳定于5℃时,即进入冬季施工阶段。为保证高炉冬期施工质量,使炉内筑炉的环境温度不低于10℃,冬季高炉砌筑,应在采暖环境中进行。目前通用的采暖方法有,炉子内悬挂电暖气(浴霸),或暖气管放在炉内四周,或在高炉内采用生炭火采暖,或应用暖风机向炉内送风等。当然炉外各孔洞用塑料布密封,进料时打开。上述方法虽能达到采暖的目的,但也都存在一定的安全缺陷。如炉内空气中的炭砖打磨导电粉尘的存在(触电),暖气管的移动(烫伤),炭火的污染空气(中毒)。我们在某高炉工

冬季高炉施工保证炉内耐材砌筑温度的方法.doc

冬季高炉施工保证炉内耐材砌筑温度的方法当室外日平均气温连续五天稳定于5℃时,即进入冬季施工阶段。为保证高炉冬期施工质量,使炉内筑炉的环境温度不低于10℃,冬季高炉砌筑,应在采暖环境中进行。目前通用的采暖方法有,炉子内悬挂电暖气(浴霸),或暖气管放在炉内四周,或在高炉内采用生炭火采暖,或应用暖风机向炉内送风等。当然炉外各孔洞用塑料布密封,进料时打开。上述方法虽能达到采暖的目的,但也都存在一定的安全缺陷。如炉内空气中的炭砖打磨导电粉尘的存在(触电),暖气管的移动(烫伤),炭火的污染空气(中毒)。我们在某高炉工

冬季高炉施工保证炉内耐材砌筑温度的方法.doc

冬季高炉施工保证炉内耐材砌筑温度的方法当室外日平均气温连续五天稳定于5℃时,即进入冬季施工阶段。为保证高炉冬期施工质量,使炉内筑炉的环境温度不低于10℃,冬季高炉砌筑,应在采暖环境中进行。目前通用的采暖方法有,炉子内悬挂电暖气(浴霸),或暖气管放在炉内四周,或在高炉内采用生炭火采暖,或应用暖风机向炉内送风等。当然炉外各孔洞用塑料布密封,进料时打开。上述方法虽能达到采暖的目的,但也都存在一定的安全缺陷。如炉内空气中的炭砖打磨导电粉尘的存在(触电),暖气管的移动(烫伤),炭火的污染空气(中毒)。我们在某高炉工