高温气体除尘用高精度金属纤维毡的制备方法.pdf

书生****aa

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

高温气体除尘用高精度金属纤维毡的制备方法.pdf

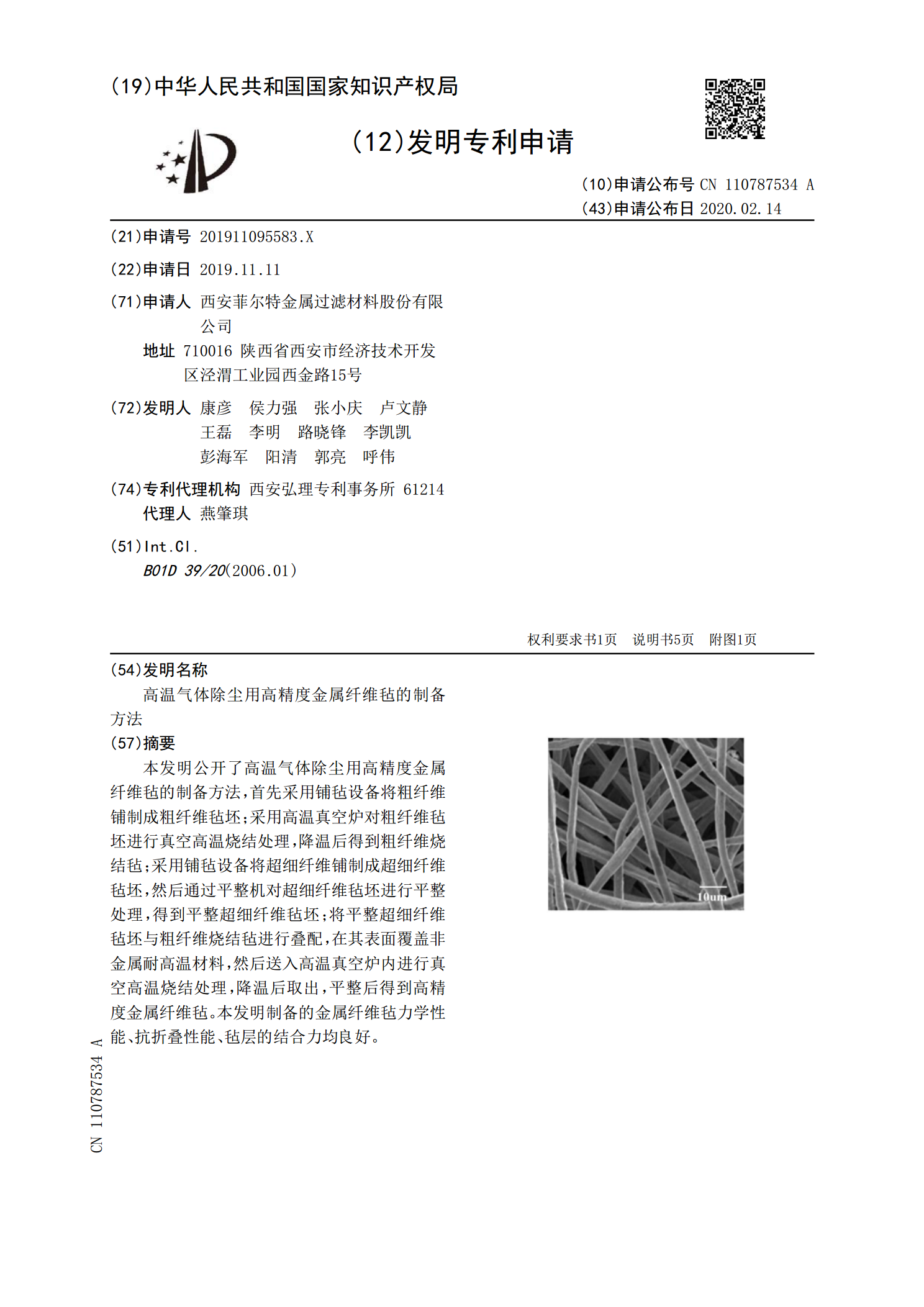

本发明公开了高温气体除尘用高精度金属纤维毡的制备方法,首先采用铺毡设备将粗纤维铺制成粗纤维毡坯;采用高温真空炉对粗纤维毡坯进行真空高温烧结处理,降温后得到粗纤维烧结毡;采用铺毡设备将超细纤维铺制成超细纤维毡坯,然后通过平整机对超细纤维毡坯进行平整处理,得到平整超细纤维毡坯;将平整超细纤维毡坯与粗纤维烧结毡进行叠配,在其表面覆盖非金属耐高温材料,然后送入高温真空炉内进行真空高温烧结处理,降温后取出,平整后得到高精度金属纤维毡。本发明制备的金属纤维毡力学性能、抗折叠性能、毡层的结合力均良好。

金属纤维毡在高温除尘方面的应用.docx

金属纤维毡在高温除尘方面的应用金属纤维毡(Metalfiberfelt)是一种由高温合金纤维组成的过滤材料,因其具有优异的高温稳定性、抗腐蚀性和过滤效率,在高温除尘领域得到广泛应用。本文将从金属纤维毡的材料特性、结构形式以及高温除尘的应用等方面进行探讨和分析。一、金属纤维毡的材料特性金属纤维毡主要由高温合金纤维制成,这些纤维通常由耐高温金属如镍、铝、钼等制成。由于纤维的成分决定了纤维毡的高温稳定性,因此金属纤维毡具有出色的抗高温性能。同时,金属纤维毡还具有良好的抗腐蚀性,对酸、碱和其他化学性质较强的气体都

金属纤维毡在高温除尘上的性能测试与分析.docx

金属纤维毡在高温除尘上的性能测试与分析摘要随着工业生产的不断发展,工业废气的排放问题越来越引起人们的关注。金属纤维毡是一种新型的高温除尘材料,具有优良的抗高温、抗腐蚀、抗磨损、过滤效率高等特点。本文通过实验研究,对金属纤维毡在高温除尘过程中的性能进行了测试分析,为工业废气净化提供了一种新的选择。关键词:金属纤维毡;高温除尘;性能测试;分析引言工业生产中产生的废气主要分为两种:一种是有害气体,如二氧化硫、氨气等;另一种是颗粒状物质,如灰尘、颗粒物等。这些废气如果不进行净化处理,会对人体健康和生态环境造成严重

一种高温用保温毡的制备方法.pdf

本发明提供了一种高温用保温毡的制备方法,包括以下步骤,将软毡置于浸胶机中,加入浸渍剂进行预浸渍,然后将预浸渍后的软毡晾干;在晾干后的软毡上刷粘接剂对软毡进行逐层粘接得到半成品;将所述的半成品置于炭化炉中进行炭化处理;将炭化处理后的产品置于高温热处理炉中并进行机械加工;在机械加工后的产品表面涂刷涂层材料进行涂层处理,经涂层处理的产品表面形成单层涂层;将经涂层处理后的产品置于化学气相沉积炉中,单层涂层表面形成一层热解炭涂层,单层涂层与热解炭涂层结合成为双重致密表层,再置于高温热处理炉中,冷却后即得到高温用保温

一种金属纤维烧结毡及其制备方法.pdf

一种金属纤维烧结毡制备方法,涉及金属纤维烧结毡制备技术领域,第一步,将不同丝径的金属纤维丝同速送入金属纤维烧结毡制备装置内;第二步,金属纤维丝在金属纤维烧结毡制备装置内的气流作用进行混合,因纤维丝径、长度、比重不同,粗纤维首先沉积到成网帘上作为底层纤维层,细纤维会较慢沉积到粗纤维上再次形成纤维层,纤维层进行叠加,每个纤维层的纤维丝的丝径在竖直方向成梯度分布;第三步,烧结过程使用氢气、氮气、氩气或其结合的混合气作为保护气氛,在真空炉中烧结后得到金属纤维烧结毡。