一种配套粉煤气化的等温变换并联绝热变换制合成气工艺及等温变换炉.pdf

论文****可爱

亲,该文档总共17页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种配套粉煤气化的等温变换并联绝热变换制合成气工艺及等温变换炉.pdf

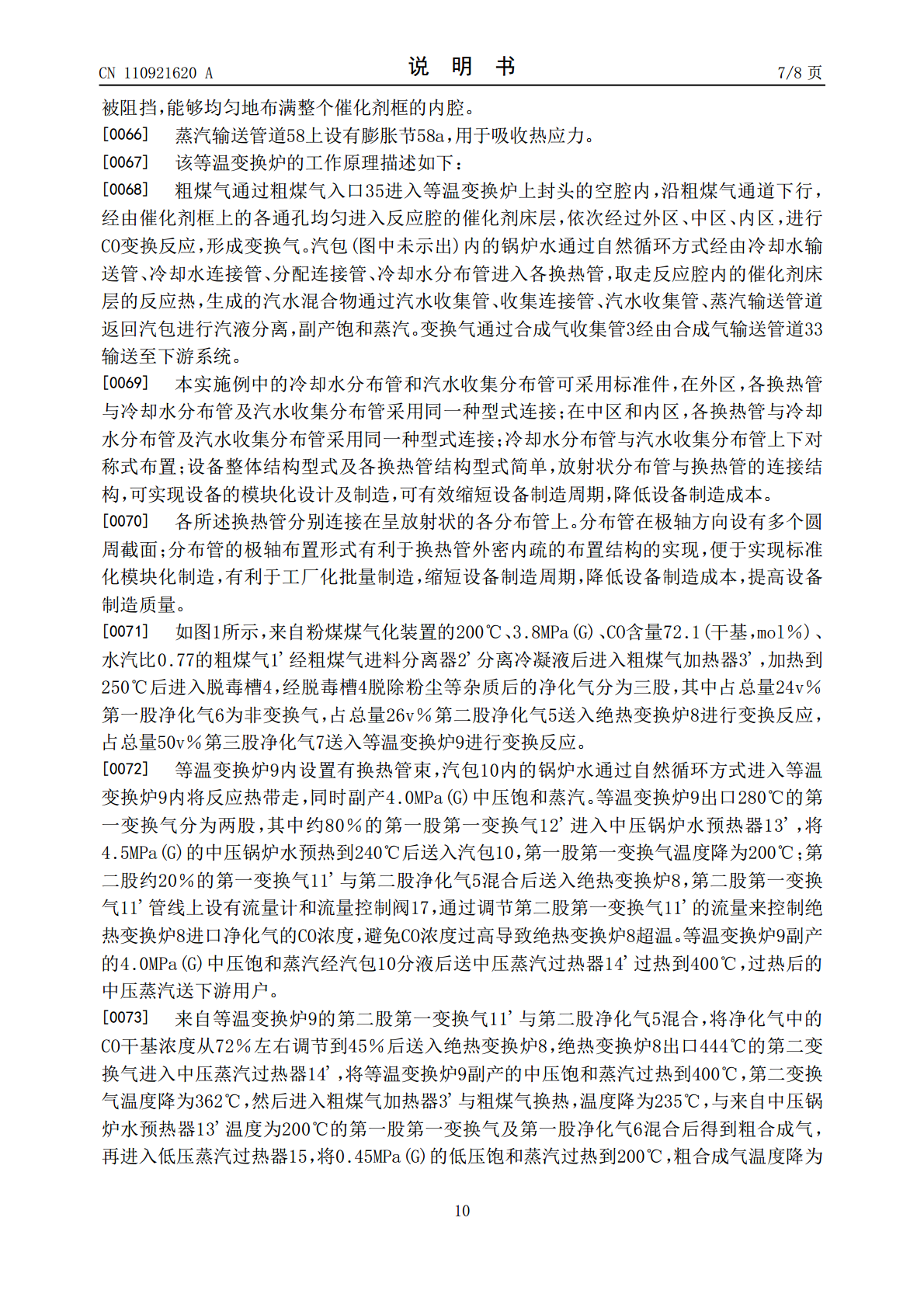

本发明涉及一种配套粉煤气化的等温变换并联绝热变换制合成气工艺及等温变换炉,其特征在于包括下述步骤:来自粉煤煤气化装置的粗煤气经分液、换热、脱毒后分为三股;其中第三股净化气送入等温变换炉进行变换反应,锅炉水作为等温变换炉的取热介质,副产中压饱和蒸汽,出等温变换炉的第一变换气分为两股,第一股第一变换气回收热量后送出界外,第二股第一变换气与第二股净化气汇流后一起进入绝热变换炉进行变换反应;出绝热变换炉的第二变换气回收热量后与第一股第一变换气及第一股净化气混合后得到粗合成气,粗合成气回收热量后送下游。

一种配套粉煤气化的等温变换并联气冷变换制合成气工艺及等温变换炉.pdf

本发明涉及到一种配套粉煤气化的等温变换并联气冷变换制合成气工艺及等温变换炉,包括下述步骤:来自粉煤气化装置的粗煤气分离出冷凝液、换热、脱毒后分为三股,第一股净化气为非变换气,第三股净化气送入等温变换炉进行变换反应,汽包内的锅炉水作为等温变换炉的取热介质,副产3.5~6.0MPa(G)中压饱和蒸汽;出等温变换炉的第一变换气回收热量预热中压锅炉水;第二股净化气进入气冷变换炉进行变换反应,中压饱和蒸汽作为气冷变换炉的取热介质,出气冷变换炉的第二变换气回收热量后与第一变换气和第一股净化气混合后得到粗合成气,粗合成

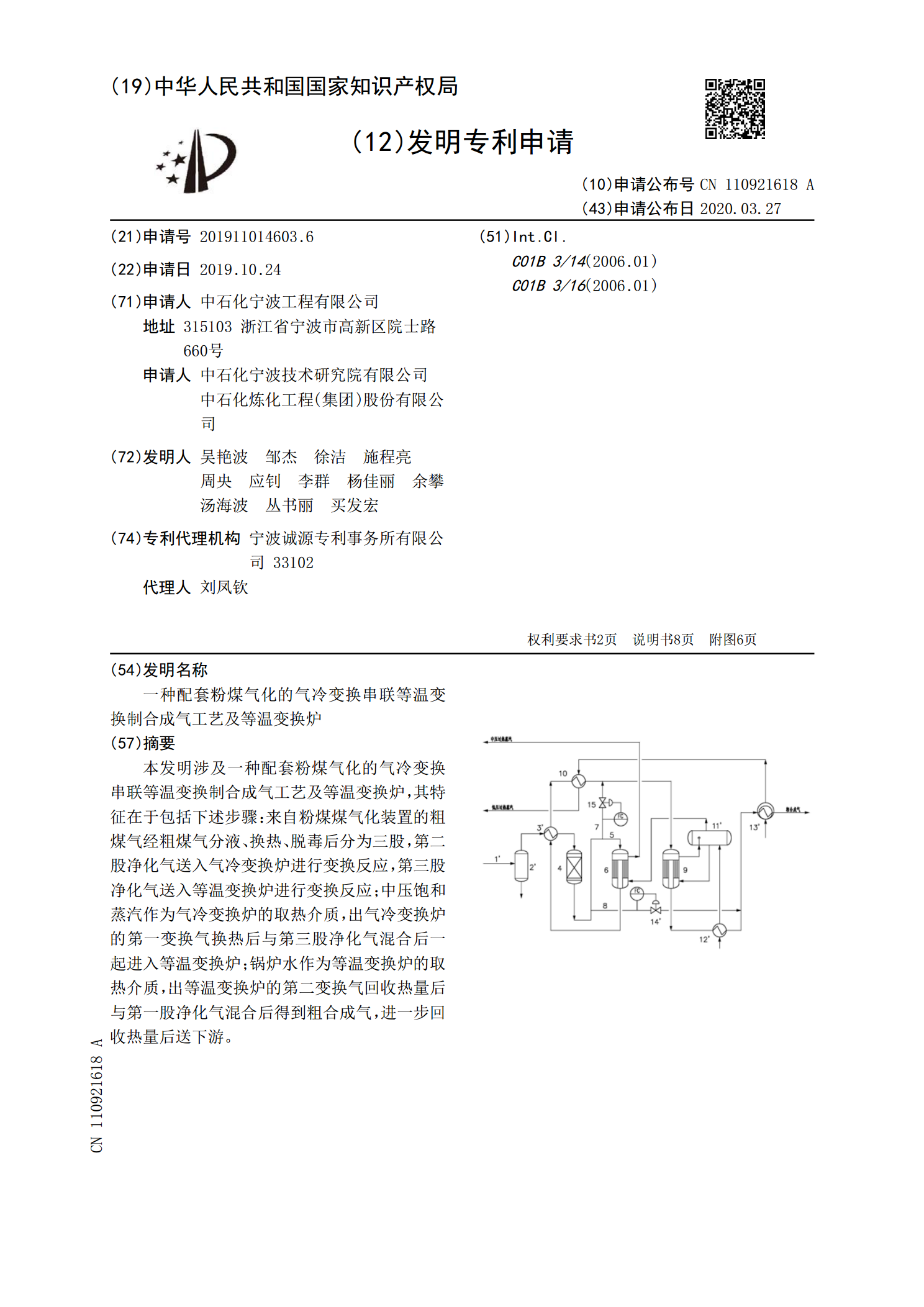

一种配套粉煤气化的气冷变换串联等温变换制合成气工艺及等温变换炉.pdf

本发明涉及一种配套粉煤气化的气冷变换串联等温变换制合成气工艺及等温变换炉,其特征在于包括下述步骤:来自粉煤煤气化装置的粗煤气经粗煤气分液、换热、脱毒后分为三股,第二股净化气送入气冷变换炉进行变换反应,第三股净化气送入等温变换炉进行变换反应;中压饱和蒸汽作为气冷变换炉的取热介质,出气冷变换炉的第一变换气换热后与第三股净化气混合后一起进入等温变换炉;锅炉水作为等温变换炉的取热介质,出等温变换炉的第二变换气回收热量后与第一股净化气混合后得到粗合成气,进一步回收热量后送下游。

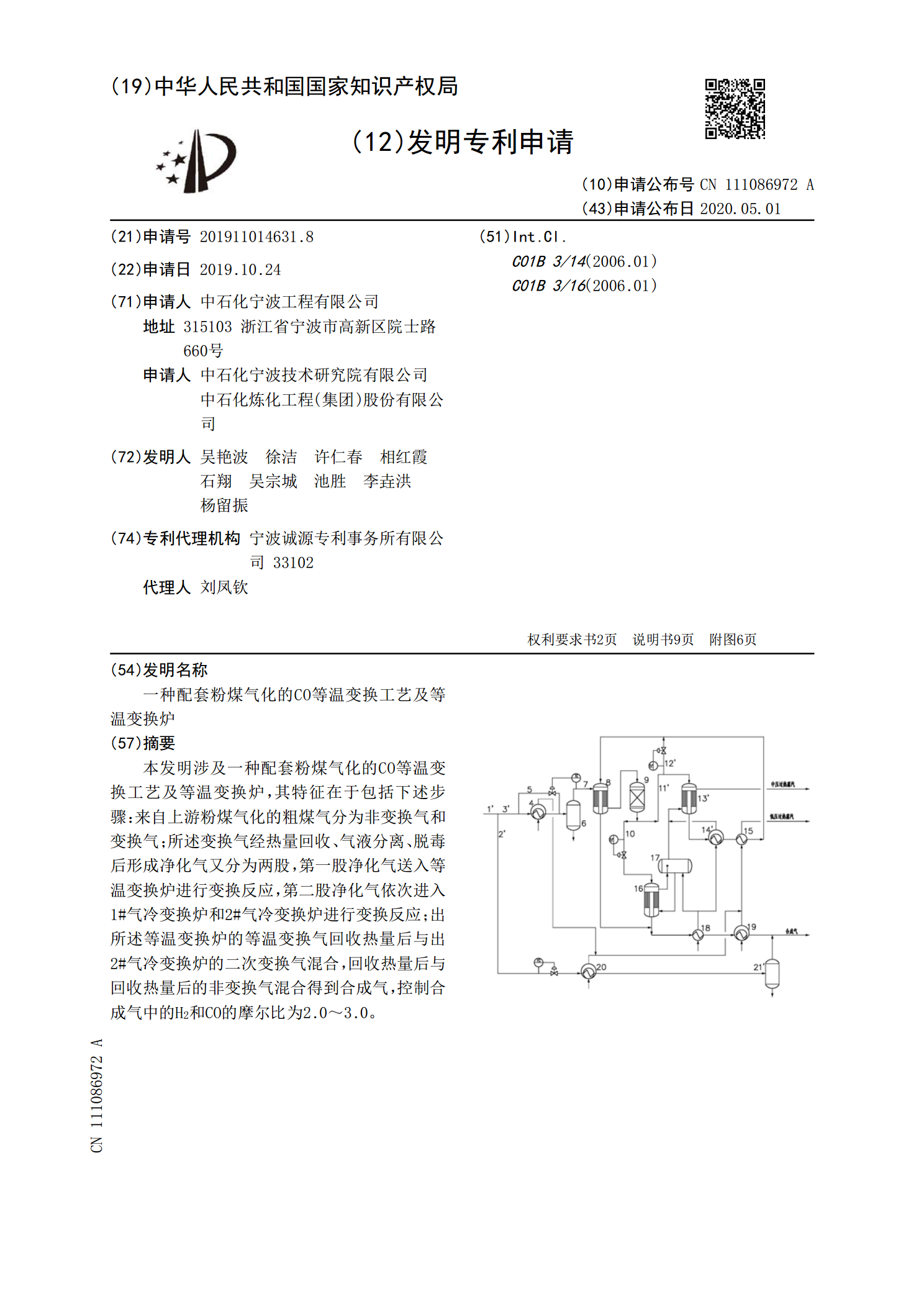

一种配套粉煤气化的CO等温变换工艺及等温变换炉.pdf

本发明涉及一种配套粉煤气化的CO等温变换工艺及等温变换炉,其特征在于包括下述步骤:来自上游粉煤气化的粗煤气分为非变换气和变换气;所述变换气经热量回收、气液分离、脱毒后形成净化气又分为两股,第一股净化气送入等温变换炉进行变换反应,第二股净化气依次进入1#气冷变换炉和2#气冷变换炉进行变换反应;出所述等温变换炉的等温变换气回收热量后与出2#气冷变换炉的二次变换气混合,回收热量后与回收热量后的非变换气混合得到合成气,控制合成气中的H

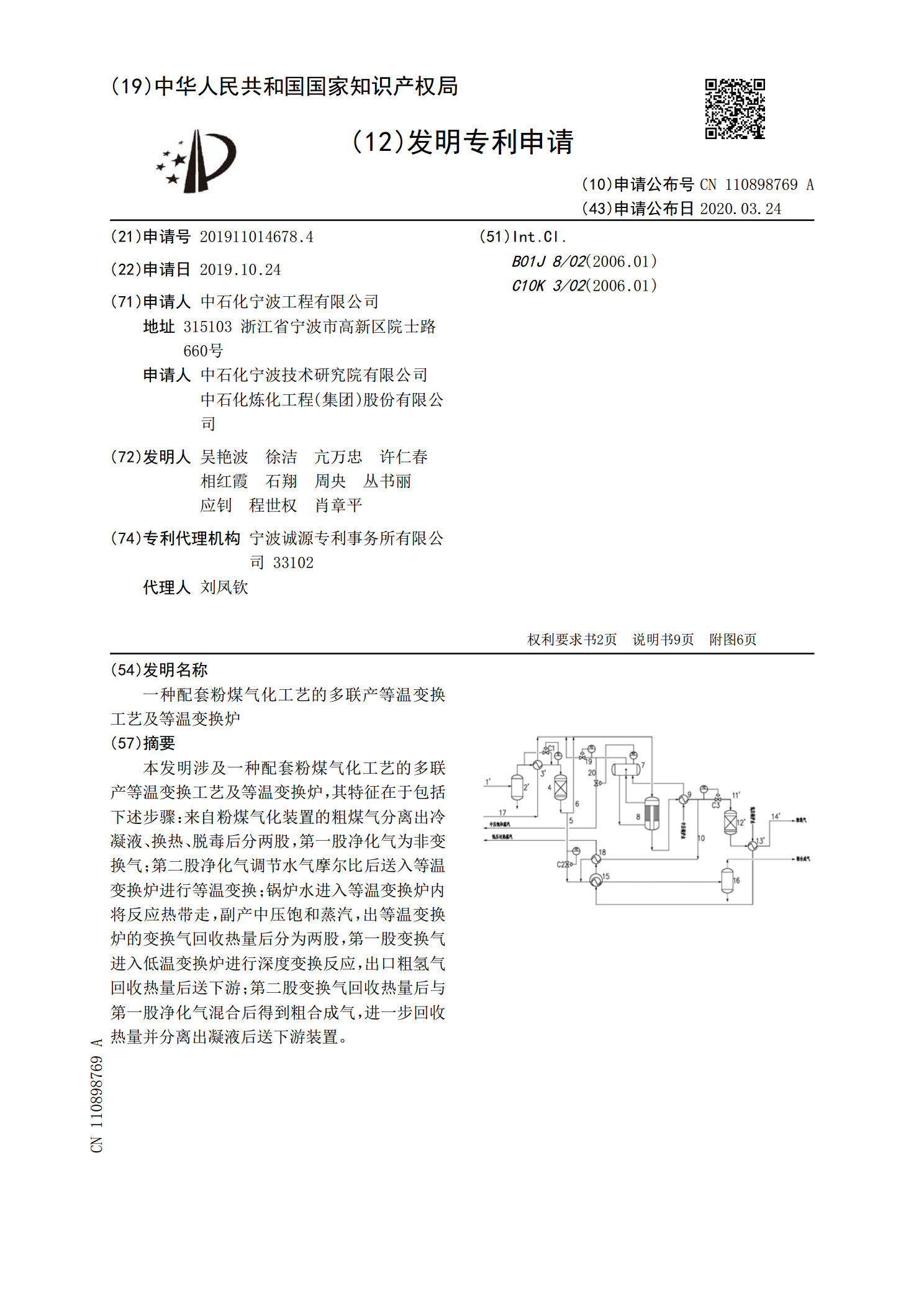

一种配套粉煤气化工艺的多联产等温变换工艺及等温变换炉.pdf

本发明涉及一种配套粉煤气化工艺的多联产等温变换工艺及等温变换炉,其特征在于包括下述步骤:来自粉煤气化装置的粗煤气分离出冷凝液、换热、脱毒后分两股,第一股净化气为非变换气;第二股净化气调节水气摩尔比后送入等温变换炉进行等温变换;锅炉水进入等温变换炉内将反应热带走,副产中压饱和蒸汽,出等温变换炉的变换气回收热量后分为两股,第一股变换气进入低温变换炉进行深度变换反应,出口粗氢气回收热量后送下游;第二股变换气回收热量后与第一股净化气混合后得到粗合成气,进一步回收热量并分离出凝液后送下游装置。