一种稀土电解槽修补糊及不停炉修补方法.pdf

一条****涛k

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种稀土电解槽修补糊及不停炉修补方法.pdf

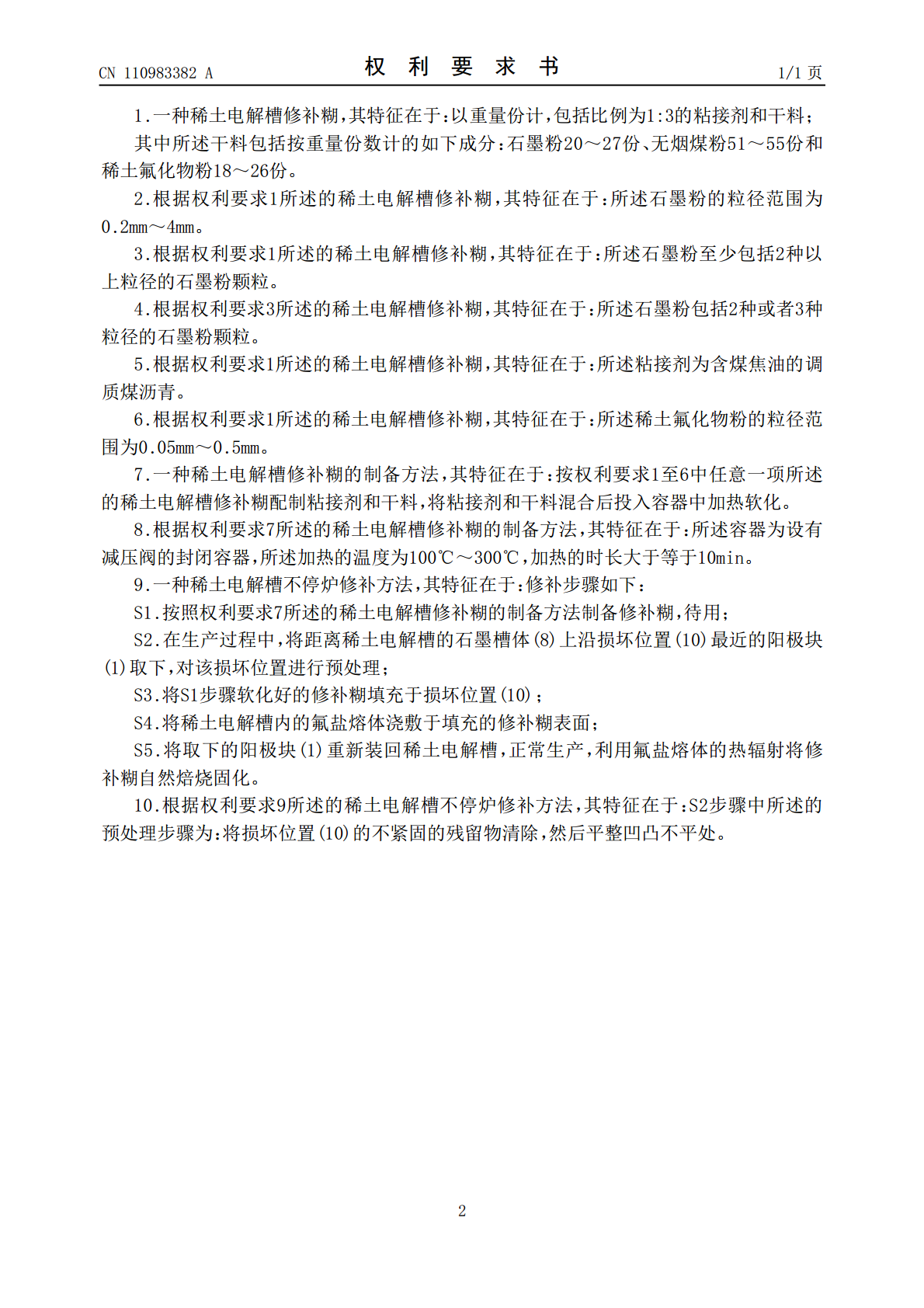

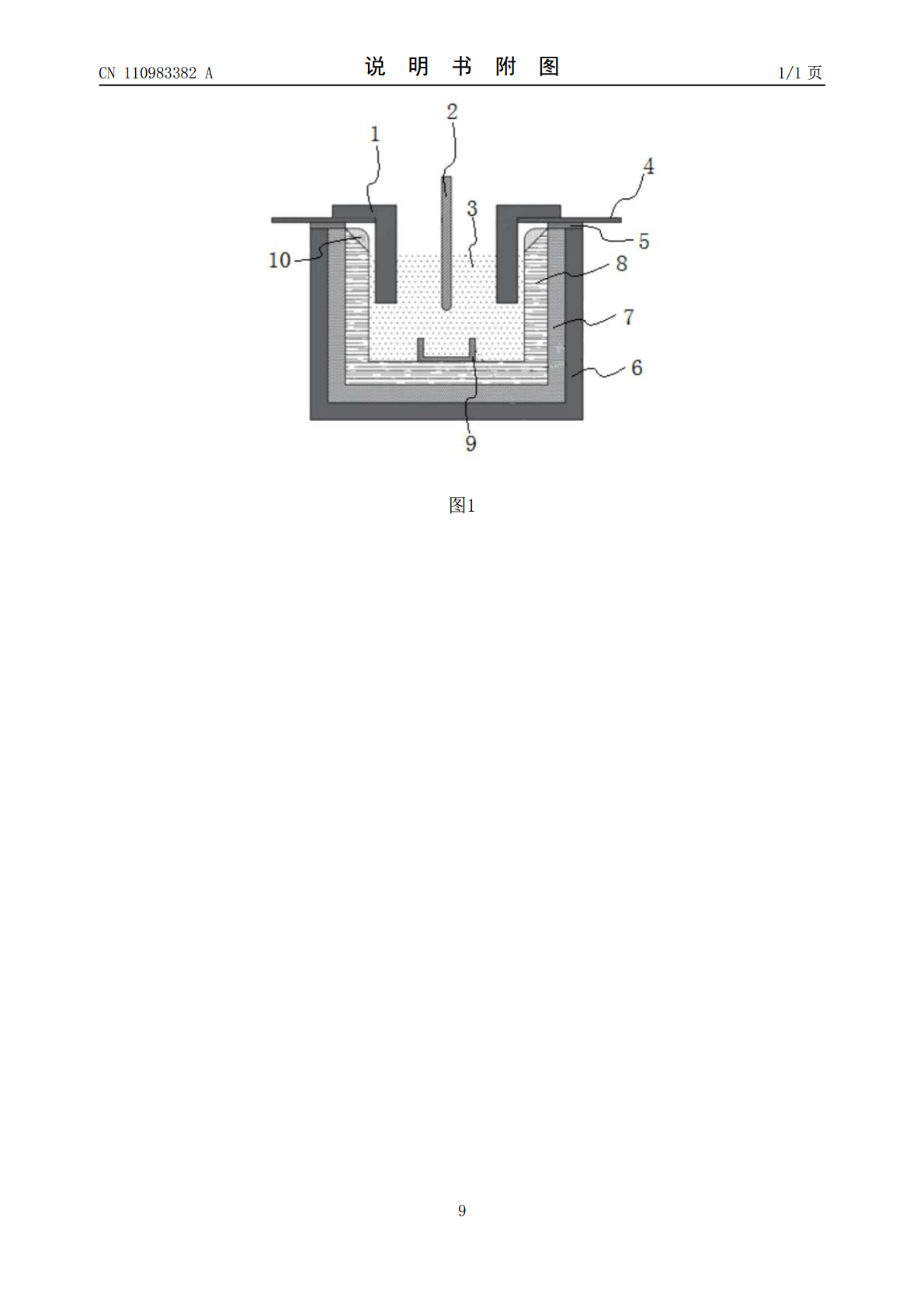

本发明提供了一种稀土电解槽修补糊及不停炉修补方法,涉及稀土电解技术领域,以重量份计,包括比例为1:3的粘接剂和干料;其中所述干料包括按重量份数计的如下成分:石墨粉20~27份、无烟煤粉51~55份和稀土氟化物粉18~26份;本发明采用石墨粉、无烟煤粉、稀土氟化物相互配合,在自然焙烧后,形成结构致密的保护层,自身氧化消耗速度慢,对稀土电解槽内的氟盐熔体具备较强的抗腐蚀能力,由于修补糊的存在,使得石墨槽上沿与空气隔离,达到了避免或者延缓石墨槽体上沿的进一步氧化损耗,有效的延长了稀土电解槽的石墨槽的使用寿命。

电解槽侧部炉帮的修补方法.pdf

一种电解槽侧部炉帮的修补方法,涉及电解槽修理技术领域,该修补方法是先将电解质调整到15~16cm,将待修补的侧部炉帮对应的阳极下落至下方的阴极上;用料块压大面,将铝水和侧部炉帮的槽壳隔开;清理侧部炉帮上残余的硅砖,并用铝板做模型,在结壳层的壳面与槽壳之间形成一道包围待修补位置的缝隙;用碳糊在缝隙内的待修补位置捣固,直至将待修补位置捣固至与其他硅砖同一水平位置;最后提起阳极。该方法修补效果好,不会产生缝隙,且无需抽铝水,不影响电解槽的正常运行。

一种煅烧炉破损料罐的不停炉修补方法.pdf

一种煅烧炉破损料罐的不停炉修补方法,涉及一种铝电解用碳阳极生产过程的煅烧炉破损料罐的不停炉修补方法。其特征在于其修补过程的步骤包括:1)将料罐内物料排空至破损位置以下;从炉后大墙处横向挖开大墙至硅砖火道处,用高压风管或推板将破损处火道内的物料清理干净;2)将预先定制的孔型粘土耐火砖推至破损处,恢复外大墙;3)采用硅质混合耐火泥,从加料口用高压喷泥枪将破损处修补完善。本发明的方法,有效克服了原有技术中煅烧炉料罐破损后只能任之迅速恶化至停排甚至停炉状态的缺陷,补修费用很小,使料罐可维持运行达一年甚至数年,延长

固定式冶金炉炉拱的不停炉修补方法.pdf

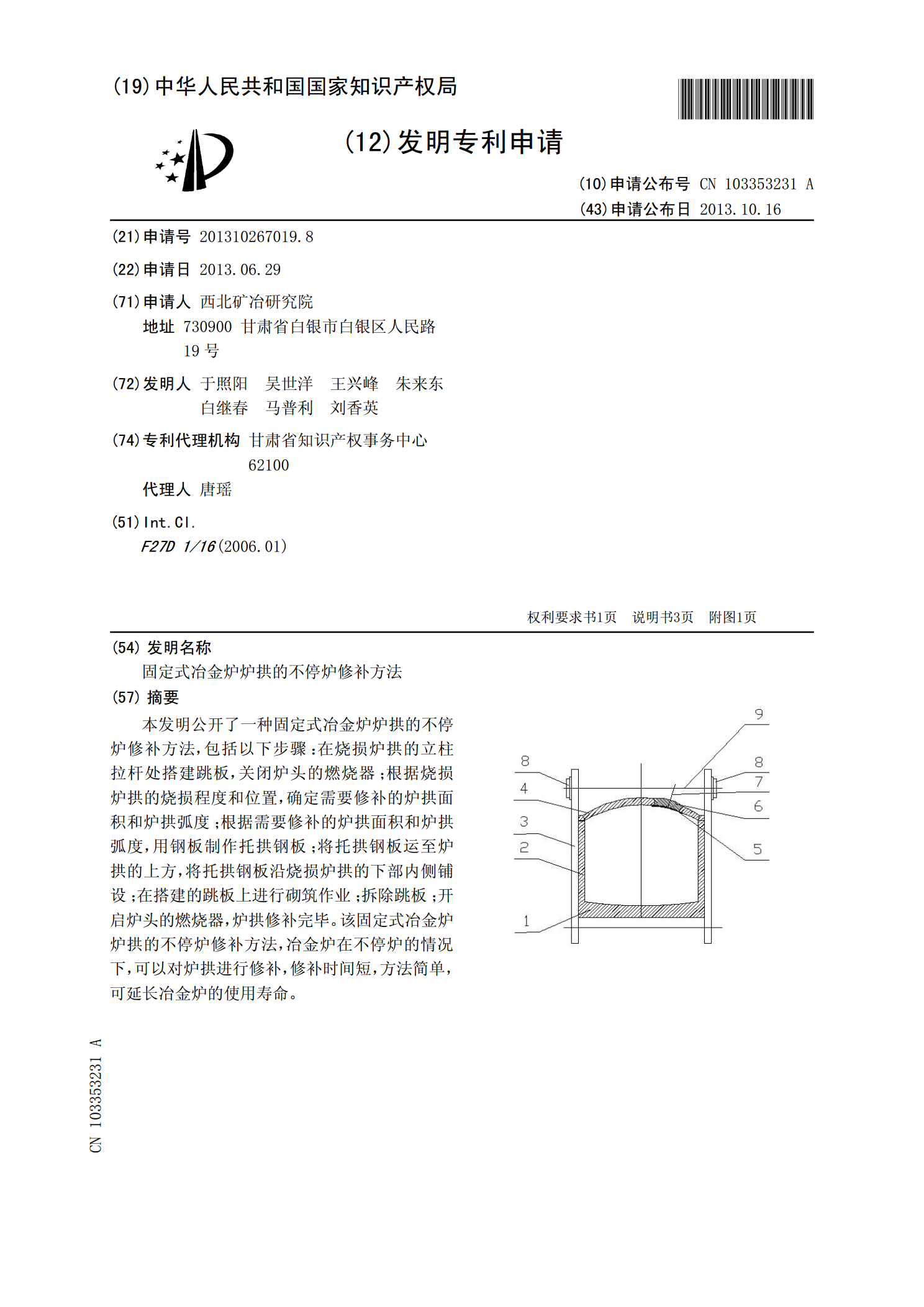

本发明公开了一种固定式冶金炉炉拱的不停炉修补方法,包括以下步骤:在烧损炉拱的立柱拉杆处搭建跳板,关闭炉头的燃烧器;根据烧损炉拱的烧损程度和位置,确定需要修补的炉拱面积和炉拱弧度;根据需要修补的炉拱面积和炉拱弧度,用钢板制作托拱钢板;将托拱钢板运至炉拱的上方,将托拱钢板沿烧损炉拱的下部内侧铺设;在搭建的跳板上进行砌筑作业;拆除跳板;开启炉头的燃烧器,炉拱修补完毕。该固定式冶金炉炉拱的不停炉修补方法,冶金炉在不停炉的情况下,可以对炉拱进行修补,修补时间短,方法简单,可延长冶金炉的使用寿命。

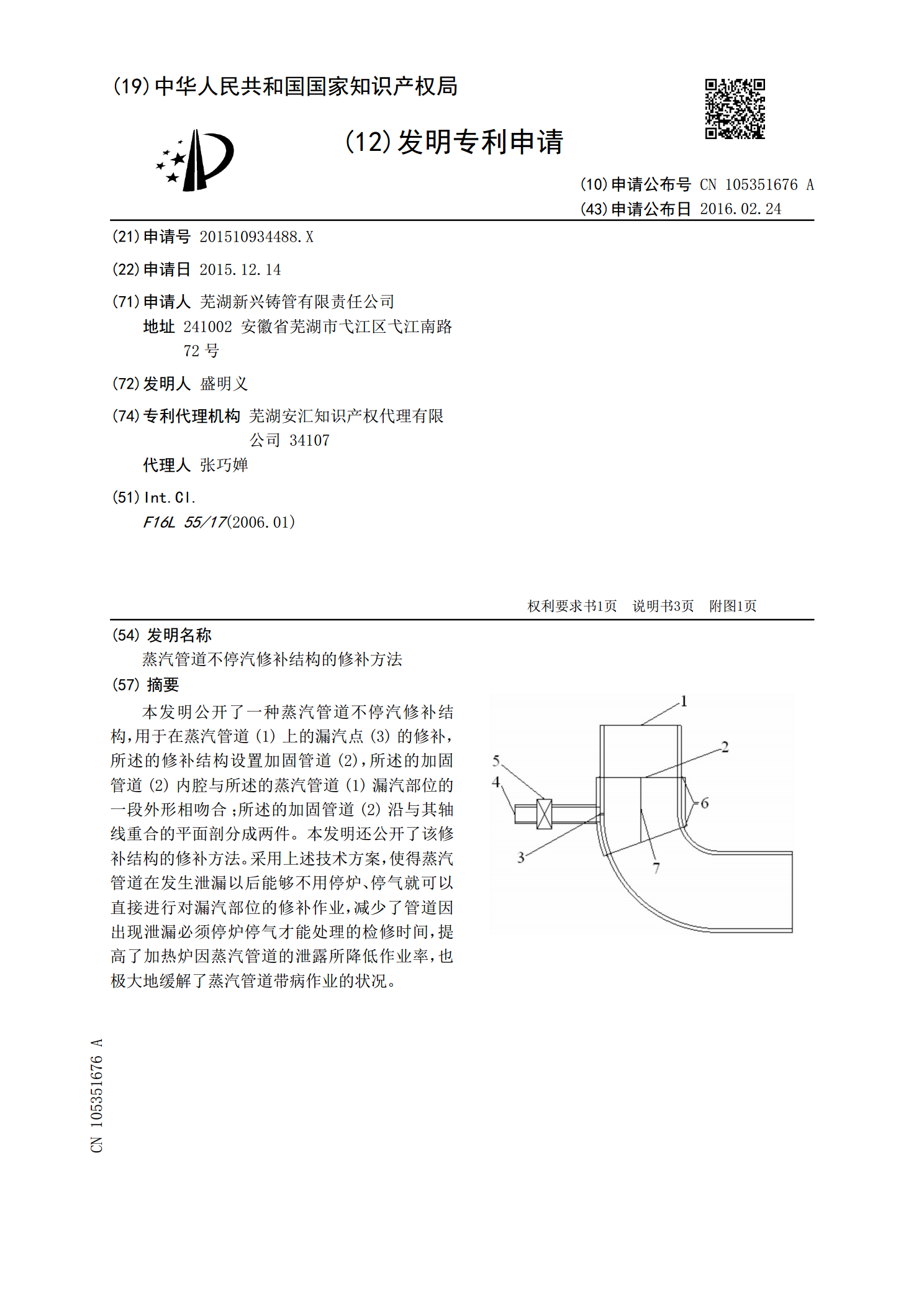

蒸汽管道不停汽修补结构的修补方法.pdf

本发明公开了一种蒸汽管道不停汽修补结构,用于在蒸汽管道(1)上的漏汽点(3)的修补,所述的修补结构设置加固管道(2),所述的加固管道(2)内腔与所述的蒸汽管道(1)漏汽部位的一段外形相吻合;所述的加固管道(2)沿与其轴线重合的平面剖分成两件。本发明还公开了该修补结构的修补方法。采用上述技术方案,使得蒸汽管道在发生泄漏以后能够不用停炉、停气就可以直接进行对漏汽部位的修补作业,减少了管道因出现泄漏必须停炉停气才能处理的检修时间,提高了加热炉因蒸汽管道的泄露所降低作业率,也极大地缓解了蒸汽管道带病作业的状况。