新型精密型铜管加工制造方法.pdf

宛菡****魔王

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

新型精密型铜管加工制造方法.pdf

本发明公开了一种新型精密型铜管加工制造方法,包括(1)将原料投入铜铸造机内进行熔炼;(2)铜水进行水平连铸,并对铸锭进行加热制成管坯;(3)对管坯进行切割后磷化与皂化;(4)通过拉伸机和剥皮机对工件进行拉伸和剥皮处理;(5)将加工件放入退火炉进行一次退火处理;(6)对工件进行酸洗;(7)将工件放入退火炉中进行二次退火处理;(8)将工件进行微波震动处理,去除表面杂质;(9)包装获得精密型铜管产品。本发明在原料中增加了B、Mo与V,对其进行合理配比,增强铜管的强度和耐磨性能;进行二次退火并进行微波震动处理去除

一种新型超精密加工制造装置.pdf

本发明公开了一种新型超精密加工制造装置,包括主机机构与通马达构,所述主机机构包括基体A,所述基体A底面四周均固定设置有支脚,所述支脚底部设置有行走滚轮,所述支脚外侧设置有用于固定所述行走滚轮的制动闸,所述基体A内上下对称设置有与外部通连的通连腔,所述通连腔右侧通连设置有位于所述基体A内的旋动腔A,所述旋动腔A内可旋动的设置有扇叶,所述旋动腔A左侧设置有位于所述基体A内的传输腔A,所述扇叶左端面固设有主轴,所述主轴可旋动的穿通所述旋动腔A左端壁并伸入所述传输腔A内,所述主轴左端面固设有垫层。

油气缸精密内孔的新型加工方法.docx

油气缸精密内孔的新型加工方法油气缸是发动机的一个重要零件,能影响发动机的性能和可靠性。油气缸的精度要求非常高,尤其是内孔的精度更为关键。传统的油气缸内孔加工采用旋铣复合式机床加工,存在成本高、加工周期慢、精度低等问题。为了满足高品质、高效率、低成本的加工要求,近年来出现了一种新型的油气缸内孔加工方法——流体冲击滚压加工技术。流体冲击滚压加工技术的原理是采用高速流体冲击滚轮对输入的油缸内孔表面进行冲击滚压加工,形成相对高精度和高光洁度的内孔形状。这种技术的基本原理就是利用高速流体冲击滚轮对内孔进行加工,通过

一种用于精密螺纹铜管加工的夹具.pdf

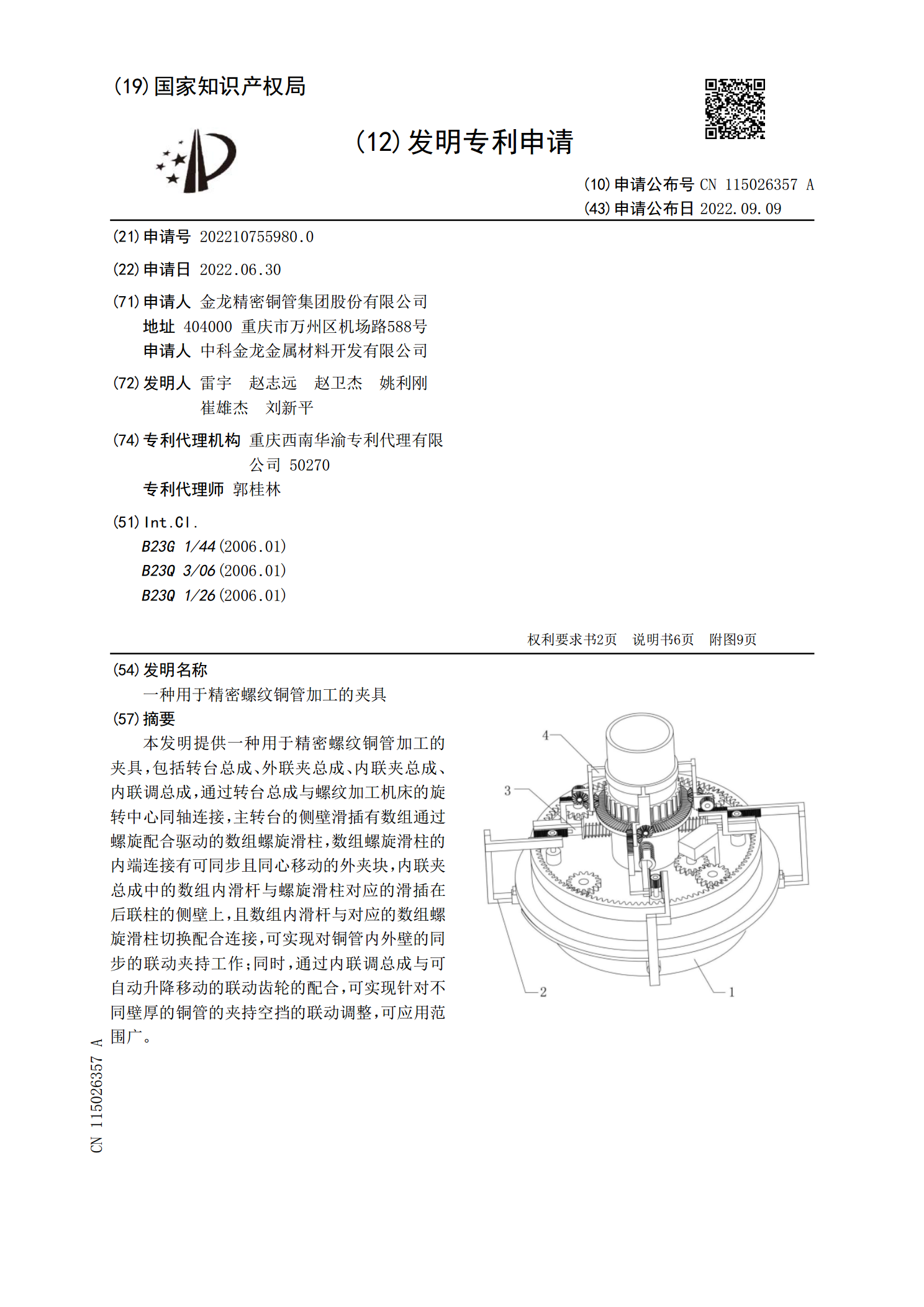

本发明提供一种用于精密螺纹铜管加工的夹具,包括转台总成、外联夹总成、内联夹总成、内联调总成,通过转台总成与螺纹加工机床的旋转中心同轴连接,主转台的侧壁滑插有数组通过螺旋配合驱动的数组螺旋滑柱,数组螺旋滑柱的内端连接有可同步且同心移动的外夹块,内联夹总成中的数组内滑杆与螺旋滑柱对应的滑插在后联柱的侧壁上,且数组内滑杆与对应的数组螺旋滑柱切换配合连接,可实现对铜管内外壁的同步的联动夹持工作;同时,通过内联调总成与可自动升降移动的联动齿轮的配合,可实现针对不同壁厚的铜管的夹持空挡的联动调整,可应用范围广。

一种D型铜管的制造方法及其成型装置.pdf

本发明公开一种D型铜管的制造方法及其成型装置,其方法包括以下步骤:I:圆管的制作;II:一次变形:在圆铜管中穿入芯棒,对圆铜管进行径向挤压,制得椭圆管;III:二次变形:采用圆滚模具对椭圆管进行压滚,制得D型铜管。其成型装置包括机架,驱动组件、推进组件、芯棒和滚轮模具,滚轮模具可离合固定在机架上,它还包括外模和变形轮;变形轮可转动固定在机架上。本发明的制造方法,制作相应的圆铜管后,采用二次冷挤压变形后制得,具有能耗小,工艺简单、生产成本低的优点,同时,由于省略了酸洗等工艺,使生产过程更为环保。