一种电工圆铝杆的炉前生产工艺.pdf

羽沫****魔王

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种电工圆铝杆的炉前生产工艺.pdf

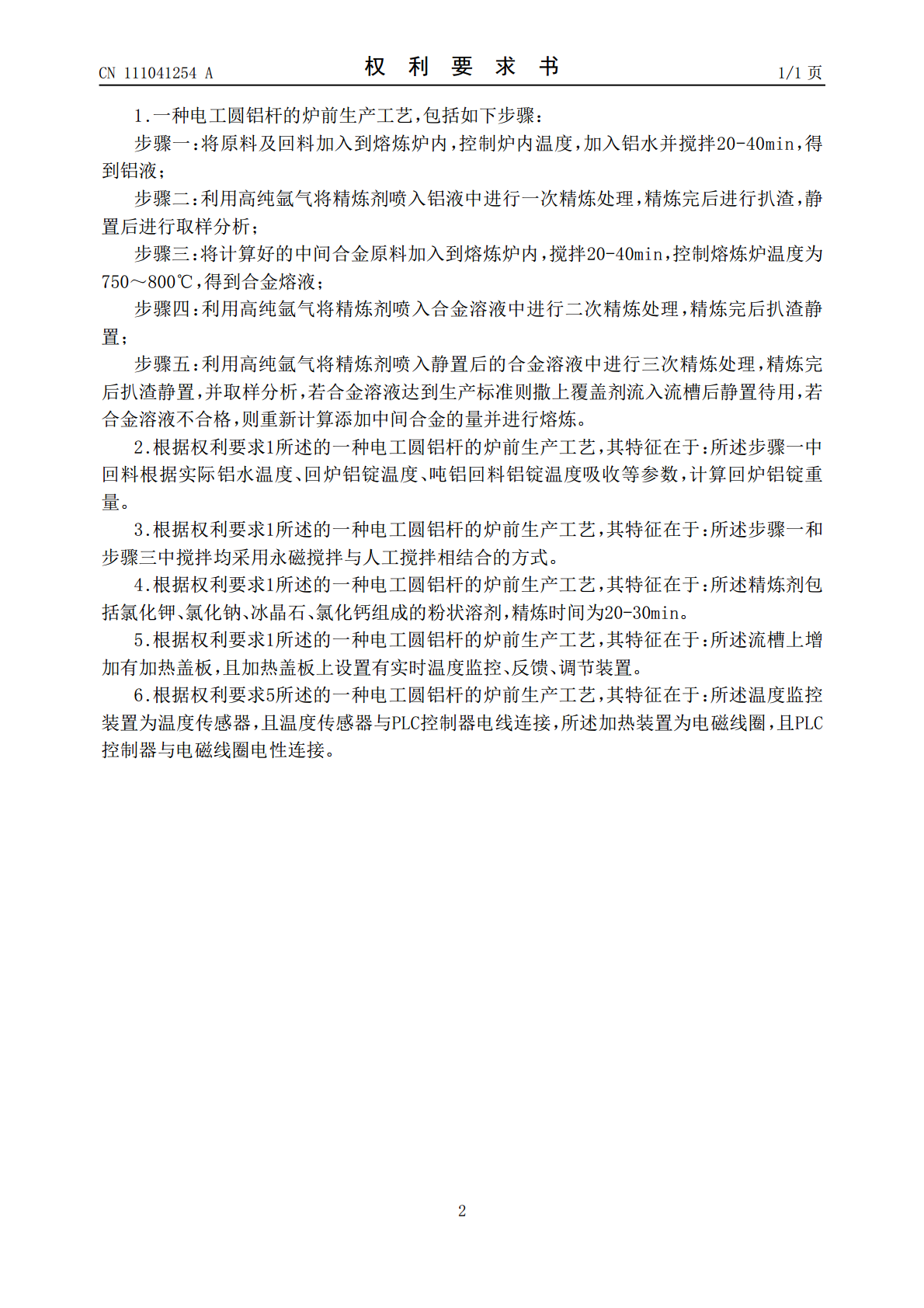

本发明公开了一种电工圆铝杆的炉前生产工艺,涉及电工圆铝杆生产领域,包括如下步骤:将原料及回料加入到熔炼炉内;利用高纯氩气将精炼剂喷入铝液中进行一次精炼处理;将中间合金原料加入到熔炼炉内,搅拌20‑40min;利用高纯氩气将精炼剂喷入合金溶液中进行二次精炼处理;利用高纯氩气将精炼剂喷入静置后的合金溶液中进行三次精炼处理,若合金溶液达到生产标准流入流槽后静置待用。本发明通过增加永磁搅拌时间和人工搅拌相结合,严格控制精炼温度并增加精炼次数,确保铝液成分均匀性与稳定性,通过加装流槽加热盖板,并实时监测整个流槽内铝

一种电工圆铝杆及其生产工艺.pdf

本发明公开了一种电工圆铝杆,包括以下质量分数的组分:硼0.01‑0.12%、钛0.005‑0.05%、稀土0.005‑0.03%、硅≤0.06%、铁≤0.10%,铝99.7‑99.9%。本发明还公开了电工圆铝杆的生产工艺,包括以下工艺步骤:(1)合金熔液的制备,将原料铝的铝液加入保温炉中,向铝液中添加铝基中间合金并均匀搅拌20‑40min,得到合金熔液;(2)精炼,利用高纯氩气将精炼剂喷入合金熔液中进行精炼处理,精炼完扒渣后撒上覆盖剂,之后将合金熔液静置1‑2h;(3)连铸连轧,将步骤(2)静置后的合金熔

电工圆铝杆.doc

ICS77.150.10H61GB/T3954-2001电工圆铝杆Aluminiumrodforelectricalpurpose2001-07-10发布2001-12-01实施中国国家电缆网中华人民共和国国家质量监督检验检疫总局GB/T3954-2001前言本标准参考美国、德国有关标准(ASTMB233:1997和DIN中ENl1715.2:1997)对GB/T3954-1983《电工圆铝杆》进行修订。根据多年来的生产和使用情况,本标准将电工圆铝杆分为纯铝电工圆铝杆和稀土铝电工圆铝杆。本标准采国际上通用

电工圆铝杆.doc

ICS77.150.10H61GB/T3954-2001电工圆铝杆Aluminiumrodforelectricalpurpose2001-07-10发布2001-12-01实施中国国家电缆网中华人民共和国国家质量监督检验检疫总局GB/T3954-2001前言本标准参考美国、德国有关标准(ASTMB233:1997和DIN中ENl1715.2:1997)对GB/T3954-1983《电工圆铝杆》进行修订。根据多年来的生产和使用情况,本标准将电工圆铝杆分为纯铝电工圆铝杆和稀土铝电工圆铝杆。本标准采国际上通用

电工圆铝杆.doc

ICS77.150.10H61GB/T3954-2001电工圆铝杆Aluminiumrodforelectricalpurpose2001-07-10发布2001-12-01实施中国国家电缆网中华人民共和国国家质量监督检验检疫总局GB/T3954-2001前言本标准参考美国、德国有关标准(ASTMB233:1997和DIN中ENl1715.2:1997)对GB/T3954-1983《电工圆铝杆》进行修订。根据多年来的生产和使用情况,本标准将电工圆铝杆分为纯铝电工圆铝杆和稀土铝电工圆铝杆。本标准采国际上通用