一种电熔镁砂炉用复合炉壁.pdf

是来****文章

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种电熔镁砂炉用复合炉壁.pdf

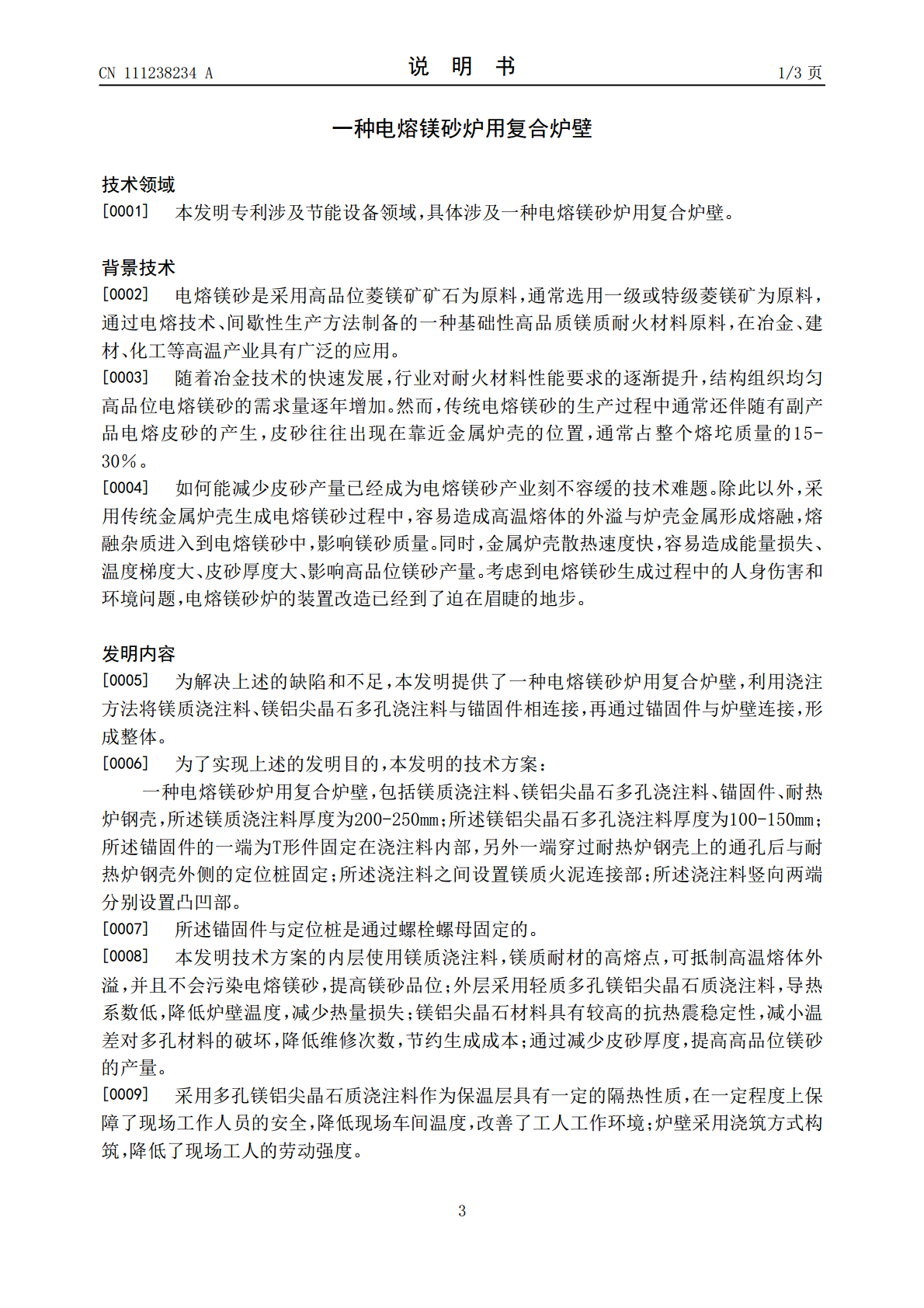

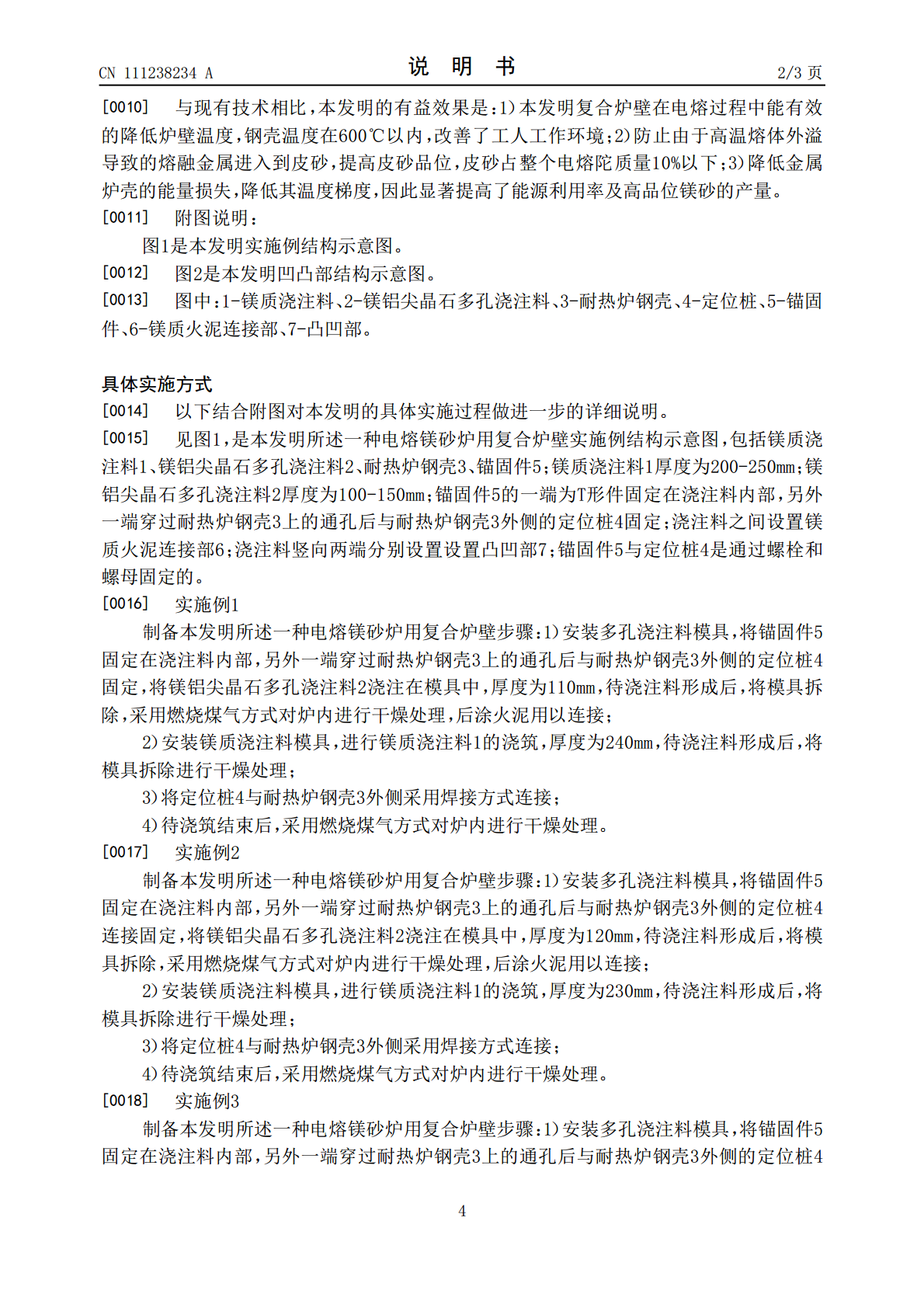

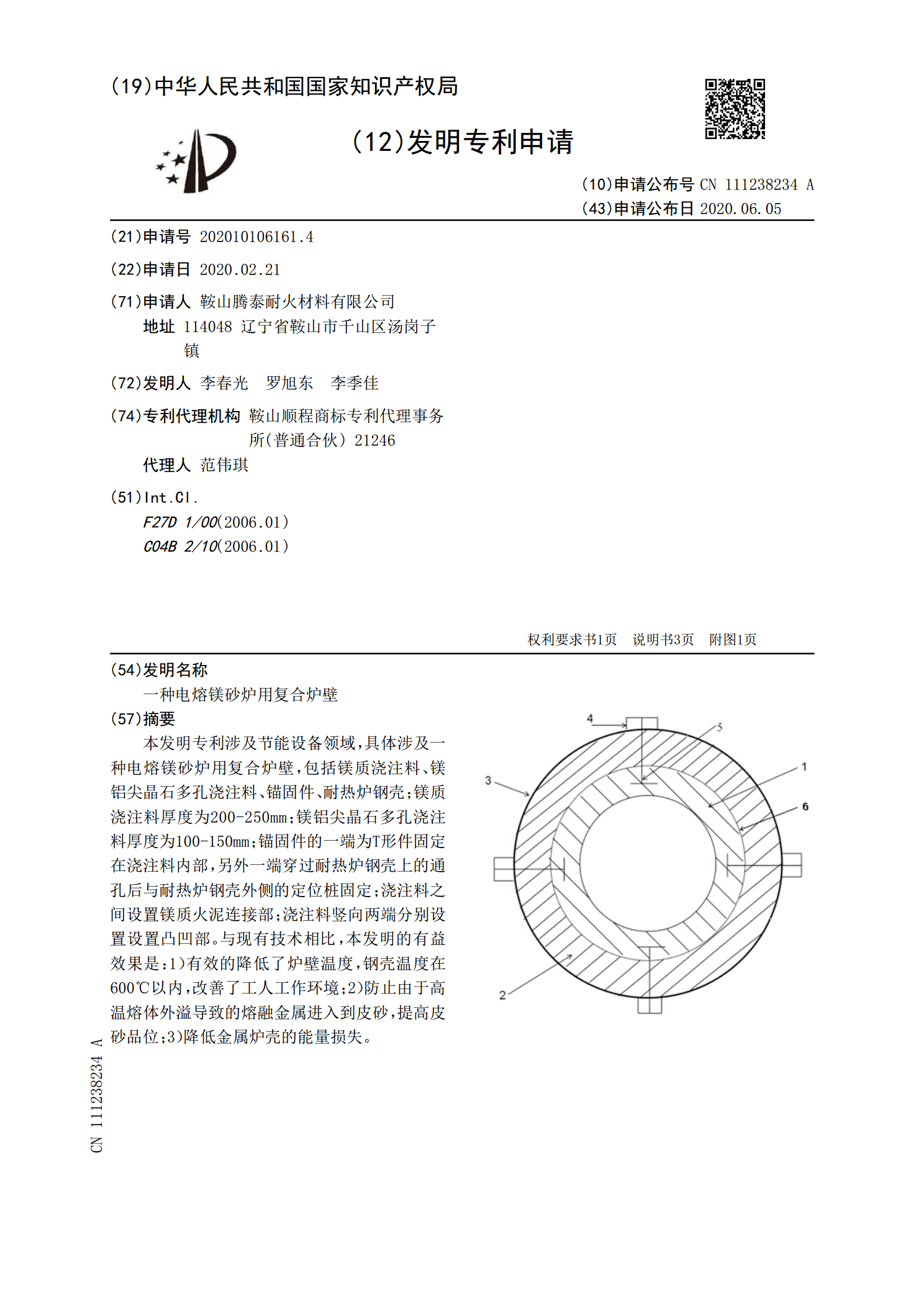

本发明专利涉及节能设备领域,具体涉及一种电熔镁砂炉用复合炉壁,包括镁质浇注料、镁铝尖晶石多孔浇注料、锚固件、耐热炉钢壳;镁质浇注料厚度为200‑250mm;镁铝尖晶石多孔浇注料厚度为100‑150mm;锚固件的一端为T形件固定在浇注料内部,另外一端穿过耐热炉钢壳上的通孔后与耐热炉钢壳外侧的定位桩固定;浇注料之间设置镁质火泥连接部;浇注料竖向两端分别设置设置凸凹部。与现有技术相比,本发明的有益效果是:1)有效的降低了炉壁温度,钢壳温度在600℃以内,改善了工人工作环境;2)防止由于高温熔体外溢导致的熔融金属

一种大结晶电熔镁砂冶炼炉.pdf

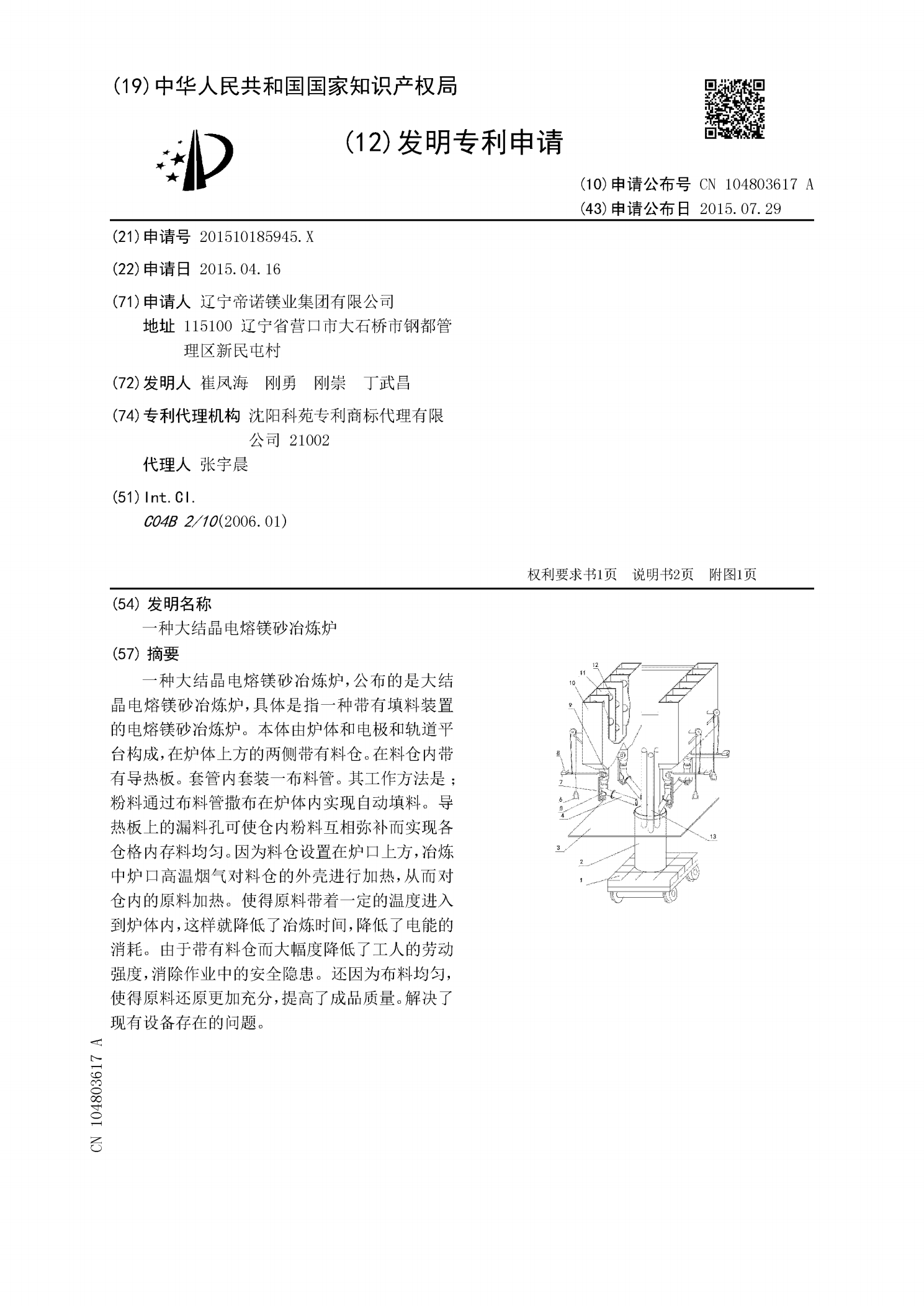

一种大结晶电熔镁砂冶炼炉,公布的是大结晶电熔镁砂冶炼炉,具体是指一种带有填料装置的电熔镁砂冶炼炉。本体由炉体和电极和轨道平台构成,在炉体上方的两侧带有料仓。在料仓内带有导热板。套管内套装一布料管。其工作方法是;粉料通过布料管撒布在炉体内实现自动填料。导热板上的漏料孔可使仓内粉料互相弥补而实现各仓格内存料均匀。因为料仓设置在炉口上方,冶炼中炉口高温烟气对料仓的外壳进行加热,从而对仓内的原料加热。使得原料带着一定的温度进入到炉体内,这样就降低了冶炼时间,降低了电能的消耗。由于带有料仓而大幅度降低了工人的劳动强

一种电弧炉制备含碳电熔镁砂的方法.pdf

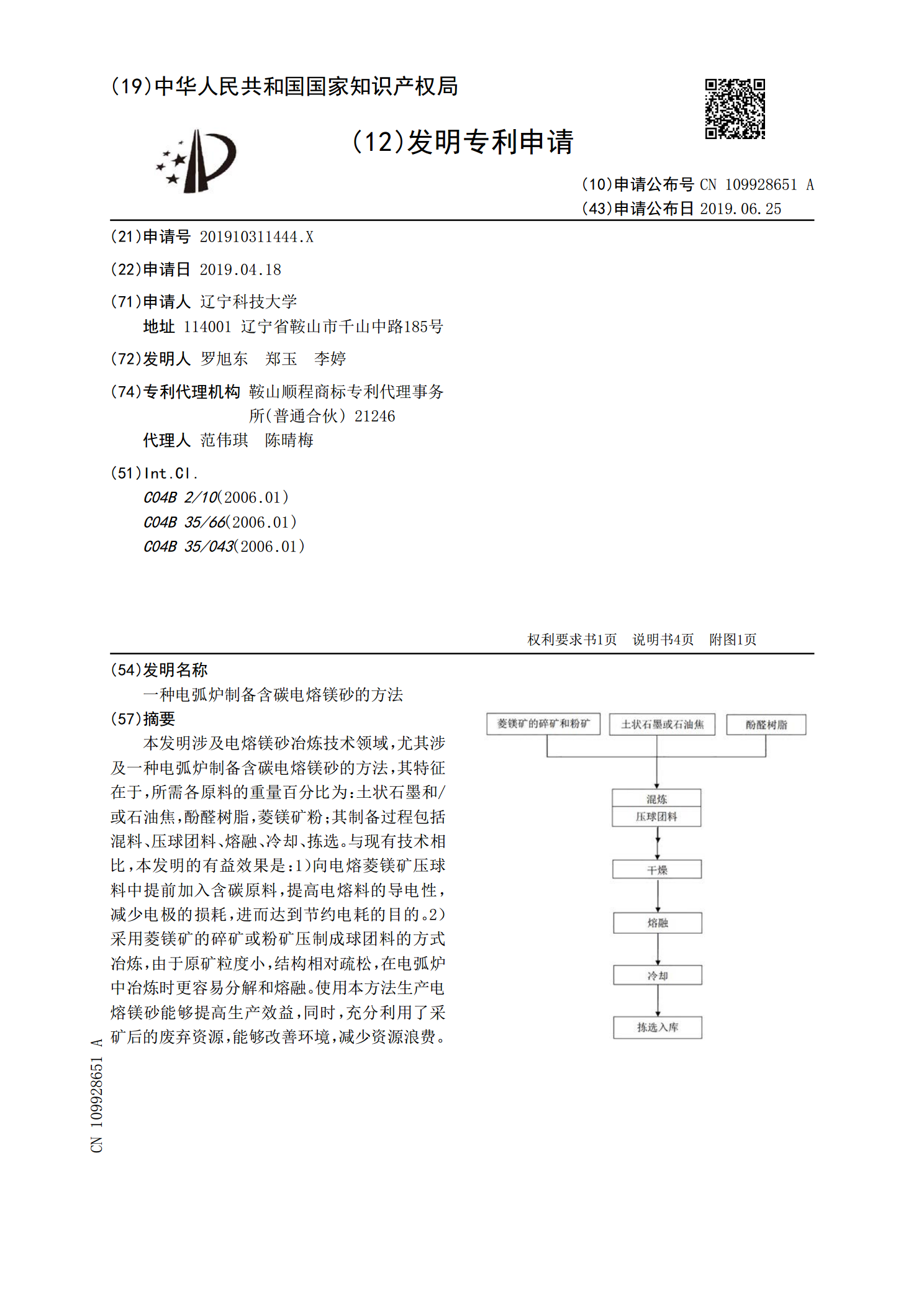

本发明涉及电熔镁砂冶炼技术领域,尤其涉及一种电弧炉制备含碳电熔镁砂的方法,其特征在于,所需各原料的重量百分比为:土状石墨和/或石油焦,酚醛树脂,菱镁矿粉;其制备过程包括混料、压球团料、熔融、冷却、拣选。与现有技术相比,本发明的有益效果是:1)向电熔菱镁矿压球料中提前加入含碳原料,提高电熔料的导电性,减少电极的损耗,进而达到节约电耗的目的。2)采用菱镁矿的碎矿或粉矿压制成球团料的方式冶炼,由于原矿粒度小,结构相对疏松,在电弧炉中冶炼时更容易分解和熔融。使用本方法生产电熔镁砂能够提高生产效益,同时,充分利用了

一种基于温度策略的电熔镁砂炉测温装置及控制方法.pdf

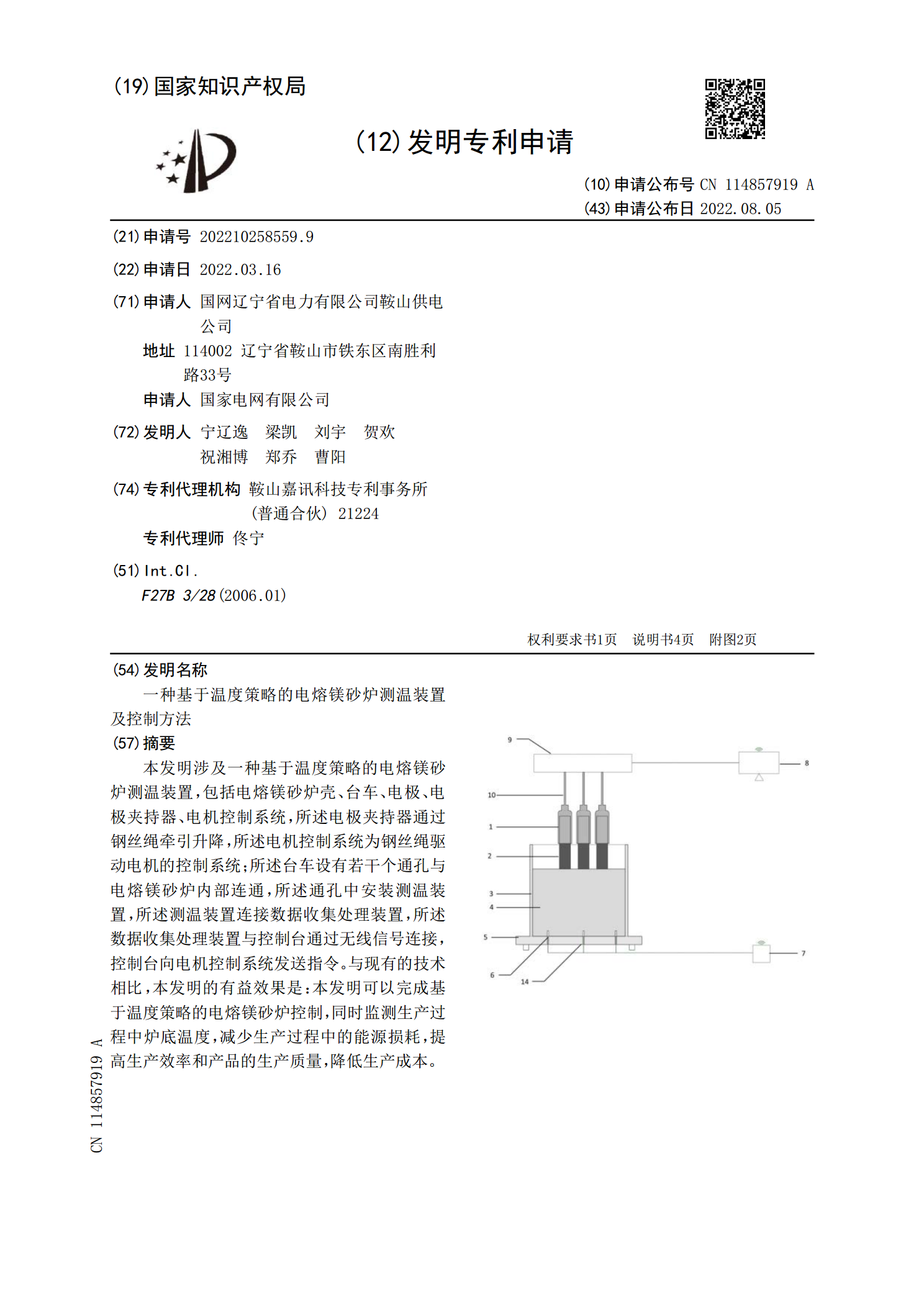

本发明涉及一种基于温度策略的电熔镁砂炉测温装置,包括电熔镁砂炉壳、台车、电极、电极夹持器、电机控制系统,所述电极夹持器通过钢丝绳牵引升降,所述电机控制系统为钢丝绳驱动电机的控制系统;所述台车设有若干个通孔与电熔镁砂炉内部连通,所述通孔中安装测温装置,所述测温装置连接数据收集处理装置,所述数据收集处理装置与控制台通过无线信号连接,控制台向电机控制系统发送指令。与现有的技术相比,本发明的有益效果是:本发明可以完成基于温度策略的电熔镁砂炉控制,同时监测生产过程中炉底温度,减少生产过程中的能源损耗,提高生产效率和

一种电熔镁砂的制备方法.pdf

本发明涉及电熔镁砂生产技术领域,具体是一种电熔镁砂的制备方法,其特征在于:由MgO的制备和还原气氛下电弧炉熔炼两个步骤组成,具体步骤如下:1)MgO的制备:在煅烧过程中均匀喷入碳酸氨气溶胶;2)电弧炉熔炼:于还原气氛下的全自动电熔电弧炉中持续通电熔炼;还原气氛由H