一种难变形镍基高温合金GH4151合金的三联冶炼工艺.pdf

朋兴****en

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种难变形镍基高温合金GH4151合金的三联冶炼工艺.pdf

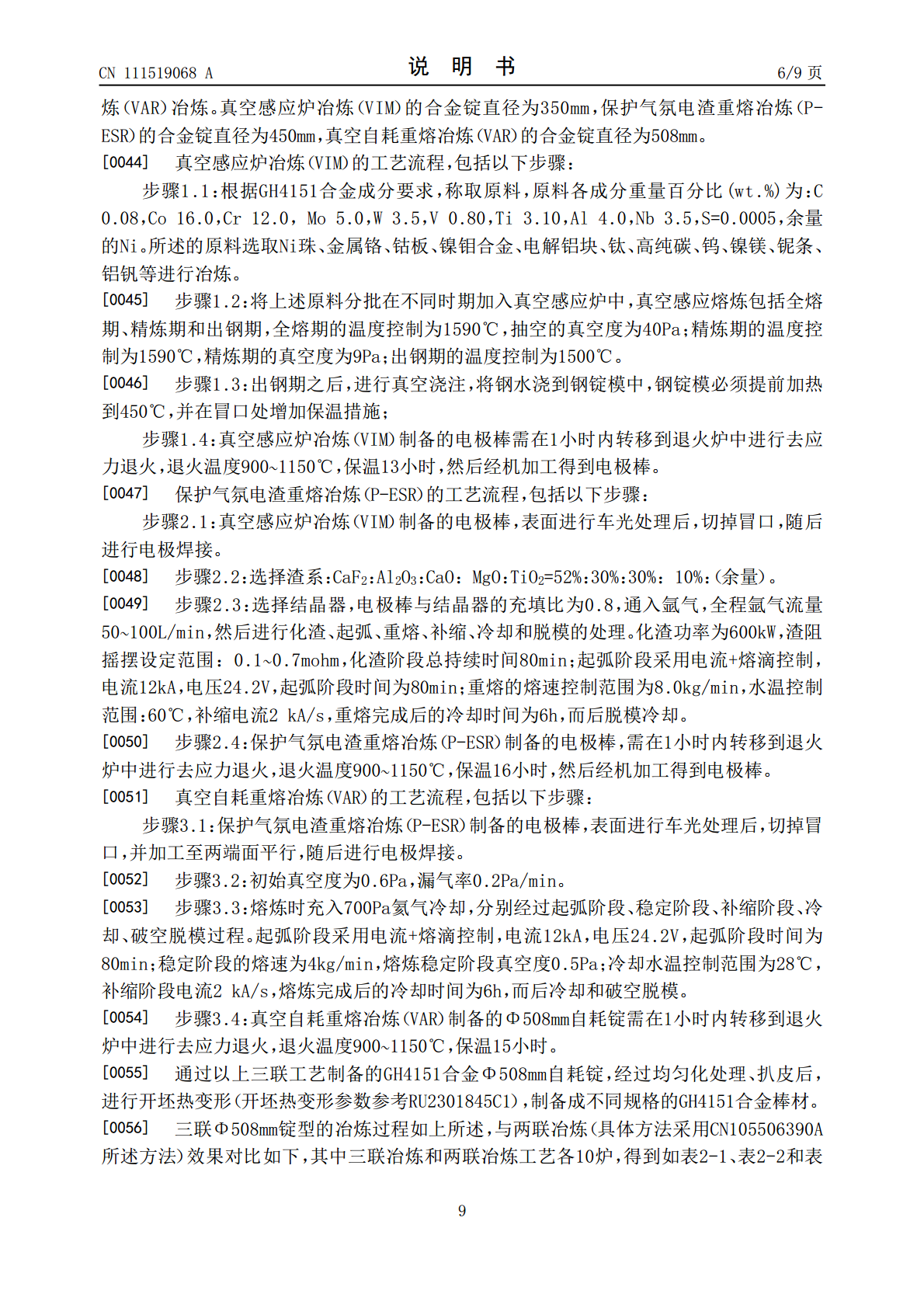

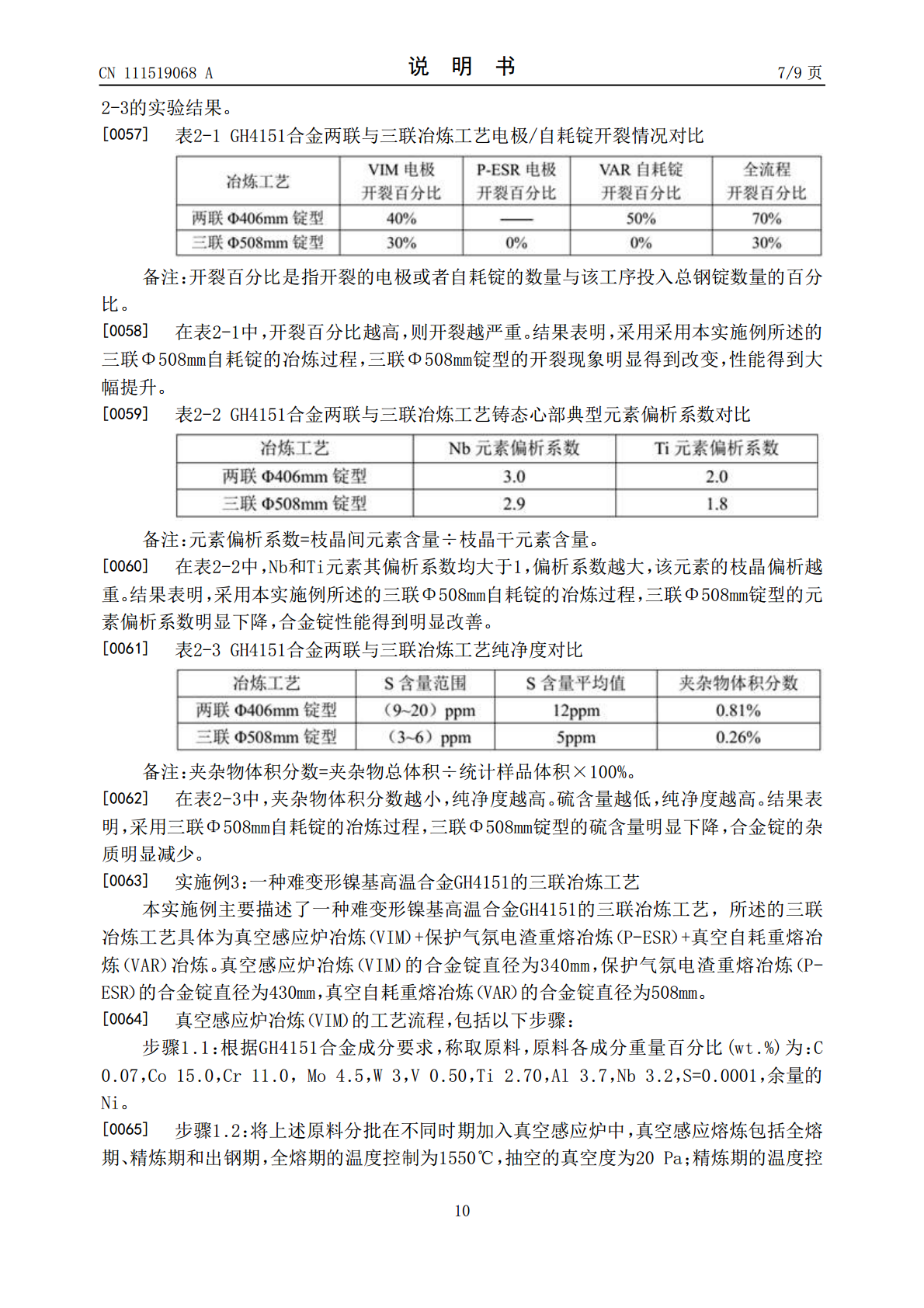

本发明公开了一种难变形镍基高温合金GH4151合金的三联冶炼工艺,其根据GH4151合金成分要求,首先称取GH4151合金的原料,然后通过设定的工艺参数依次进行真空感应炉冶炼、保护气氛电渣重熔冶炼和真空自耗重熔冶炼,在三联冶炼过程中对电极及自耗锭的去应力退火处理,最终稳定地制备出最大尺寸为Φ508mm的GH4151合金自耗锭。通过本发明所述的三联冶炼工艺得到的GH4151合金自耗锭,解决了大尺寸自耗锭的开裂问题,制备的Φ508mm自耗锭的枝晶偏析程度也较低,硫和夹杂物含量也大大降低,提升了GH4151合金

镍基高温合金的真空冶炼工艺.pdf

本发明涉及合金冶炼工艺,具体涉及一种镍基高温合金的真空冶炼工艺。所述的真空冶炼工艺是将占高温合金总含碳质量50%的石墨加入到真空炉坩埚内,置于坩埚最底部,向真空炉坩埚内加入除铝、钛、硼、锆、镍之外的高温合金中的所有元素进行冶炼;升温向坩埚内加入剩余的石墨,精炼,之后降温;向其中加入铝、钛,升温至铝、钛全部熔化;保持温度1410~1430℃,向其中加入镍硼合金、锆,升温至镍硼合金、锆全部熔化,得到金属熔液;降温,冷冻金属熔液,升温,进行出钢浇注。本发明能够提高高温合金的持久性能和室温拉伸性能,进一步纯净金属

一种难变形镍基高温合金带材、钣金件及难变形镍基高温合金带材的制备方法.pdf

本发明提供了一种难变形镍基高温合金带材、钣金件及难变形镍基高温合金带材的制备方法,属于高温合金技术领域,所述难变形镍基高温合金带材的化学成分包括:Cr、Co、W、Mo、Al、Fe、Ti、C、Si、Mn、Ni及来自制备所述难变形镍基高温合金带材的杂质;其中,以质量分数计,(Ti/Al)的值为0.40~0.50,且,(Al+Ti)的值为3.50%~4.50%。该难变形镍基高温合金带材具有优异的高温强度、抗氧化性和可焊性,使用温度达1000℃的难变形镍基高温合金带材,可用于制备航空发动机挡板、隔热屏、加强筋等零

镍基铸造高温合金的真空冶炼工艺.pdf

本发明涉及合金冶炼工艺,具体涉及一种镍基铸造高温合金的真空冶炼工艺。所述的冶炼工艺,是将占镍基铸造高温合金总含碳质量1/3的石墨加入到真空炉坩埚内,置于坩埚最底部,再加入镍基铸造高温合金所有元素冶炼至全部熔化形成金属熔液;温度升至1570~1590℃,向坩埚内加入1/3的石墨,精炼;温度升至1550~1570℃,加入剩余的石墨进行精炼;降温,温度降至1360~1380℃;加入金属钙脱氧;降温,温度降至1360~1380℃;升温,温度升至1450~1470℃时,进行浇注。本发明达到了纯净合金熔液,减少合金元

镍基高温合金的冶炼方法.pdf

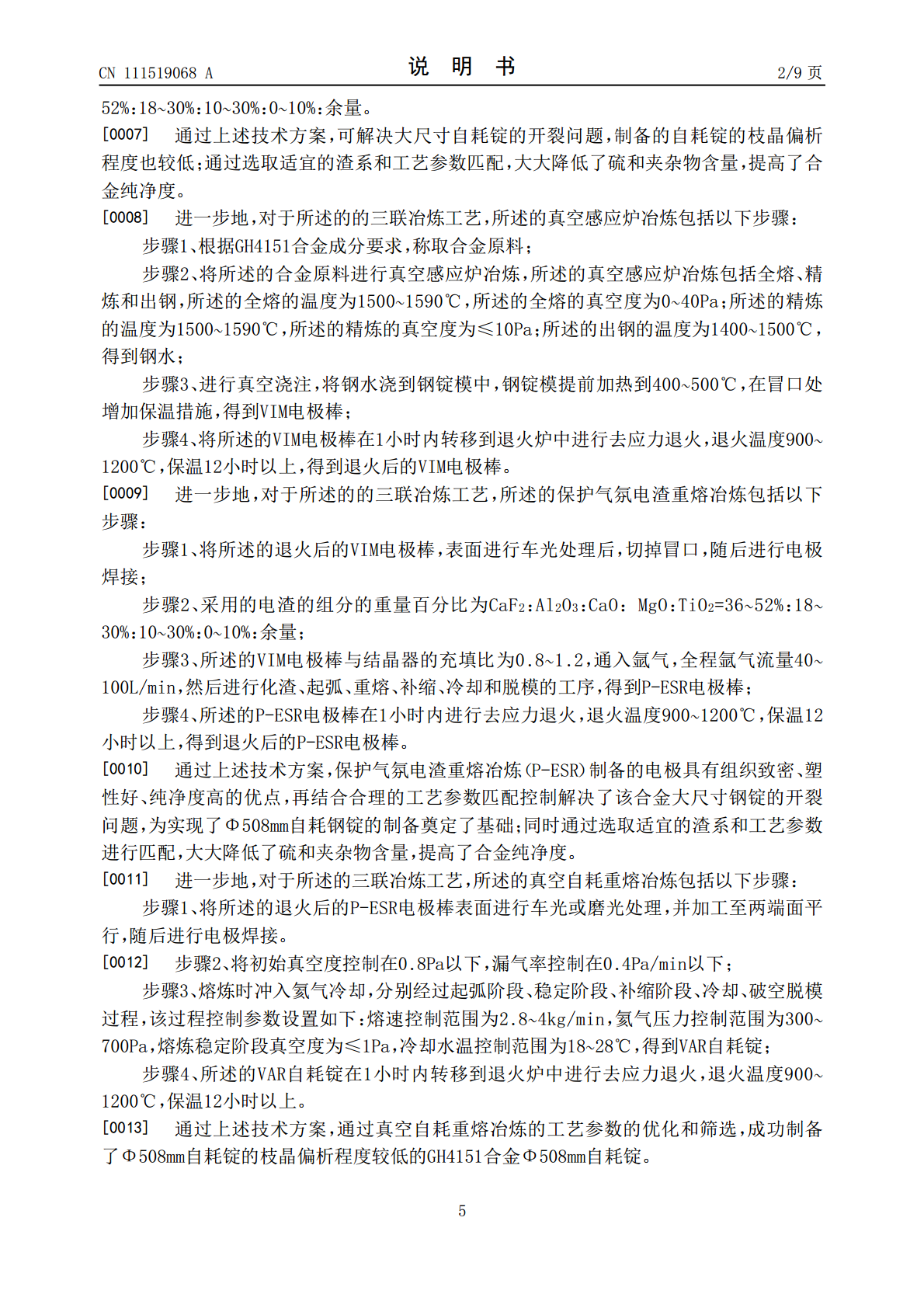

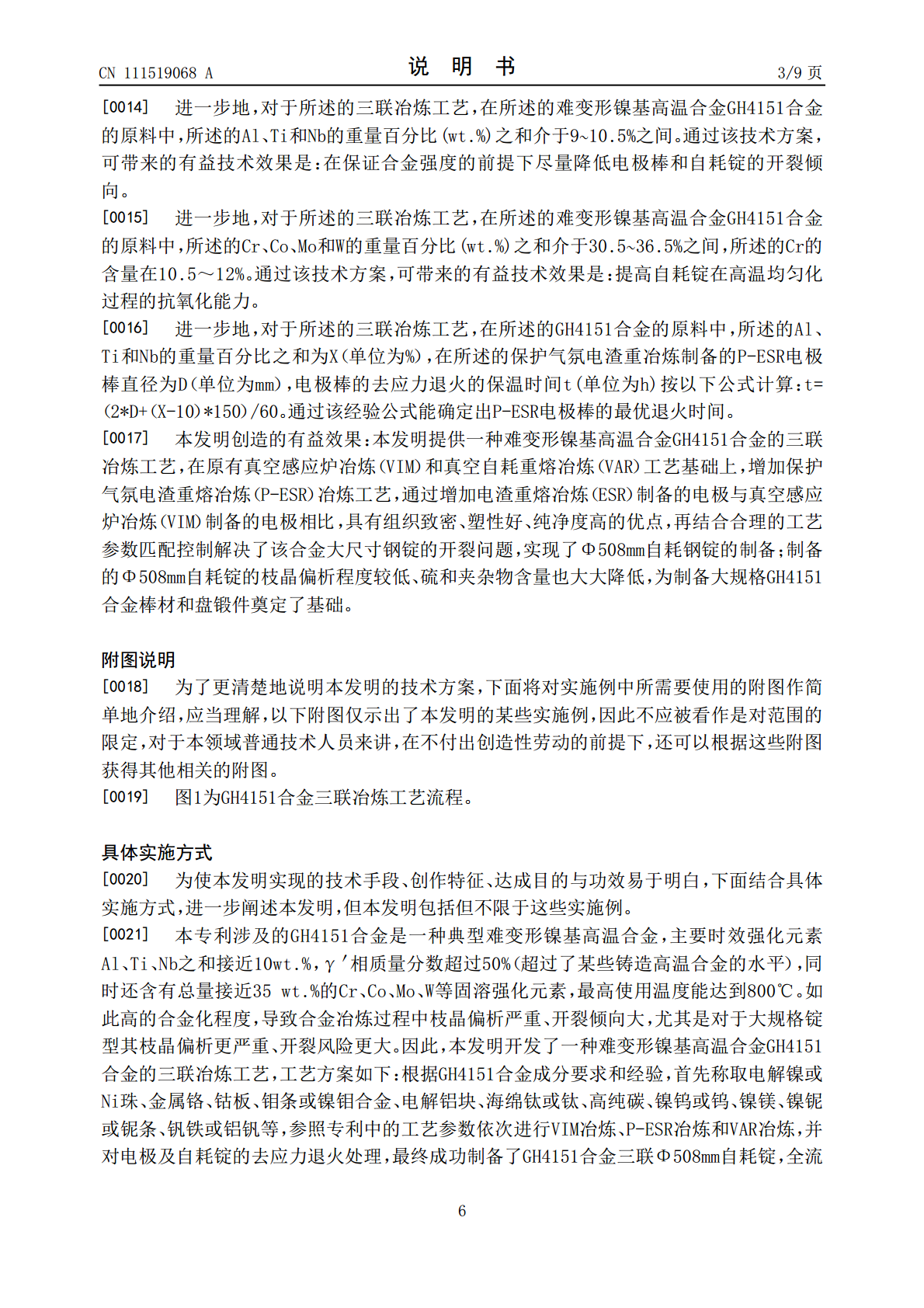

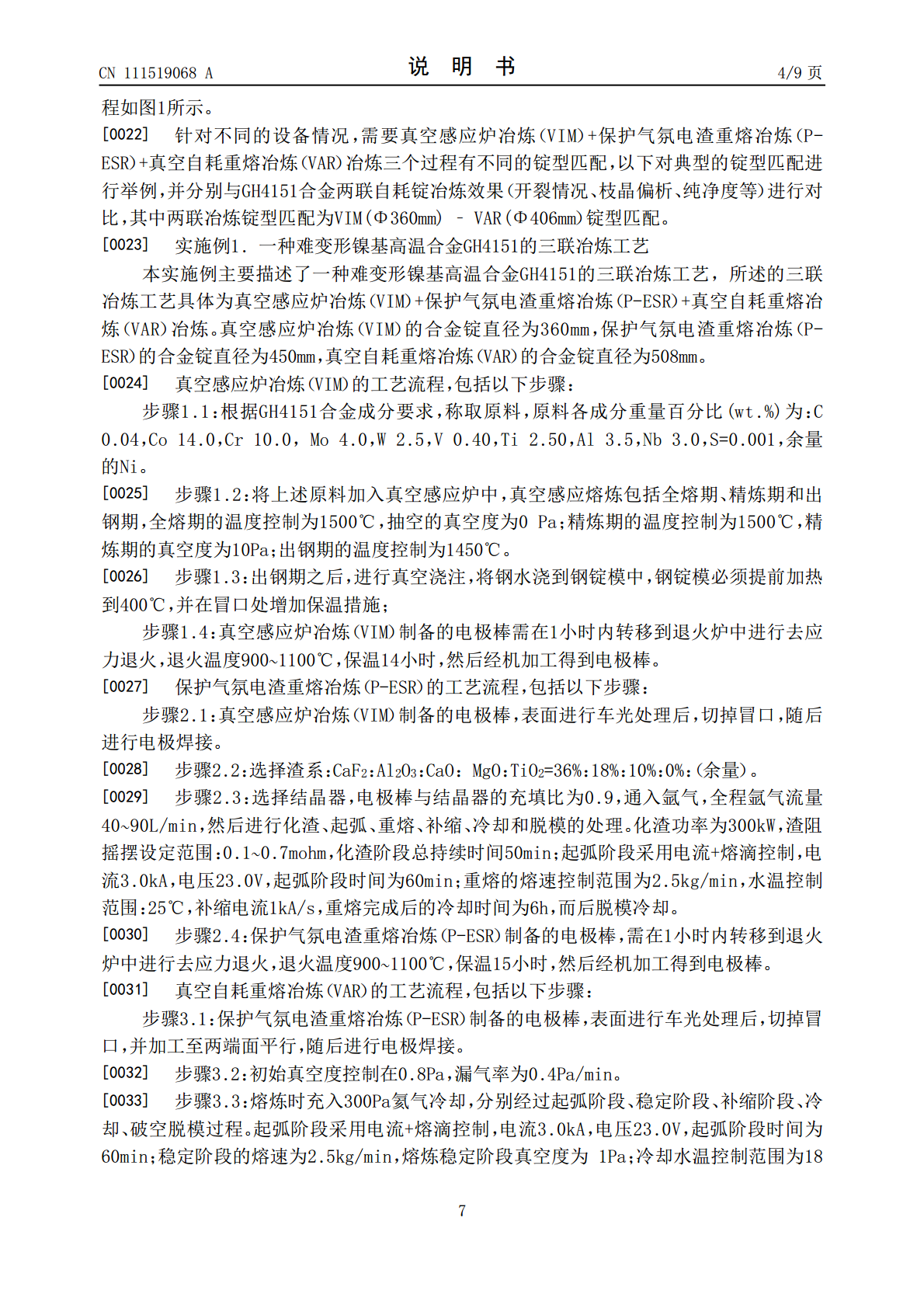

本发明涉及合金冶炼方法,具体涉及一种镍基高温合金的冶炼方法。所述的冶炼方法包括以下步骤:将占高温合金总含碳质量50%的石墨加入到真空炉坩埚内,置于坩埚最底部,向真空炉坩埚内加入除铝、钛、硼、镍之外的高温合金中的所有元素进行冶炼;升温,向坩埚内加入剩余的石墨,精炼,之后降温;加入金属钙,全部熔化后,升温进行精炼;降温,向其中加入铝、钛,升温至铝、钛全部熔化;向其中加入镍硼合金,升温至镍硼合金熔化;先降温,冷冻金属熔液,再升温,出钢浇注。本发明降低了高温合金中有害气体及低熔点有害杂质的含量,达到纯净合金熔液,