一种提高铸坯温度均匀性的铸坯冷却方法.pdf

音景****ka

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种提高铸坯温度均匀性的铸坯冷却方法.pdf

本发明提供一种提高铸坯温度均匀性的铸坯冷却方法,属于铸坯生产技术领域。该方法将连铸机切割后厚度范围200~350mm的铸坯,去毛刺后,进入铸坯冷却区将温度由780~900℃冷却至表面温度350~550℃后回复至400~650℃,输送至板坯库或加热炉。铸坯冷却采用“Ⅰ段强水冷‑Ⅰ段强吹扫‑弱水冷‑弱吹扫‑Ⅱ段强水冷‑Ⅱ段强吹扫‑空冷回复”强、弱交叉冷却及吹扫工艺。强、弱水冷是通过调节水流量实现,水压均为0.4±0.05MPa。强弱吹扫通过调整水阻及侧喷组合实现,水压均为1.0±0.1MPa。采用上述方法,温

一种提高铸坯宽度方向加热均匀性的方法.pdf

本发明涉及一种提高铸坯宽度方向加热均匀性的方法,在加热炉的装钢机程序中设置板坯与板坯之间距离定位“0”mm距离;第一块板坯进入加热炉后按程序进入预定的位置,装钢机对第一块板坯的布置位置进行定位;第二块板坯紧跟其后,根据上一块板坯的位置信息,按照预先设定的“0”mm间距信息,与上一块板坯无间隙紧靠在一起;后续板坯按照此方式逐块装入加热炉,整个炉内布置的板坯边部与边部无间隙相连。本发明适用于国内热轧轧产线任何步进式加热炉环境下的板坯加热,解决加热过程中板坯宽度方向上温度不均匀的问题,通用性强,操作方式简单、解

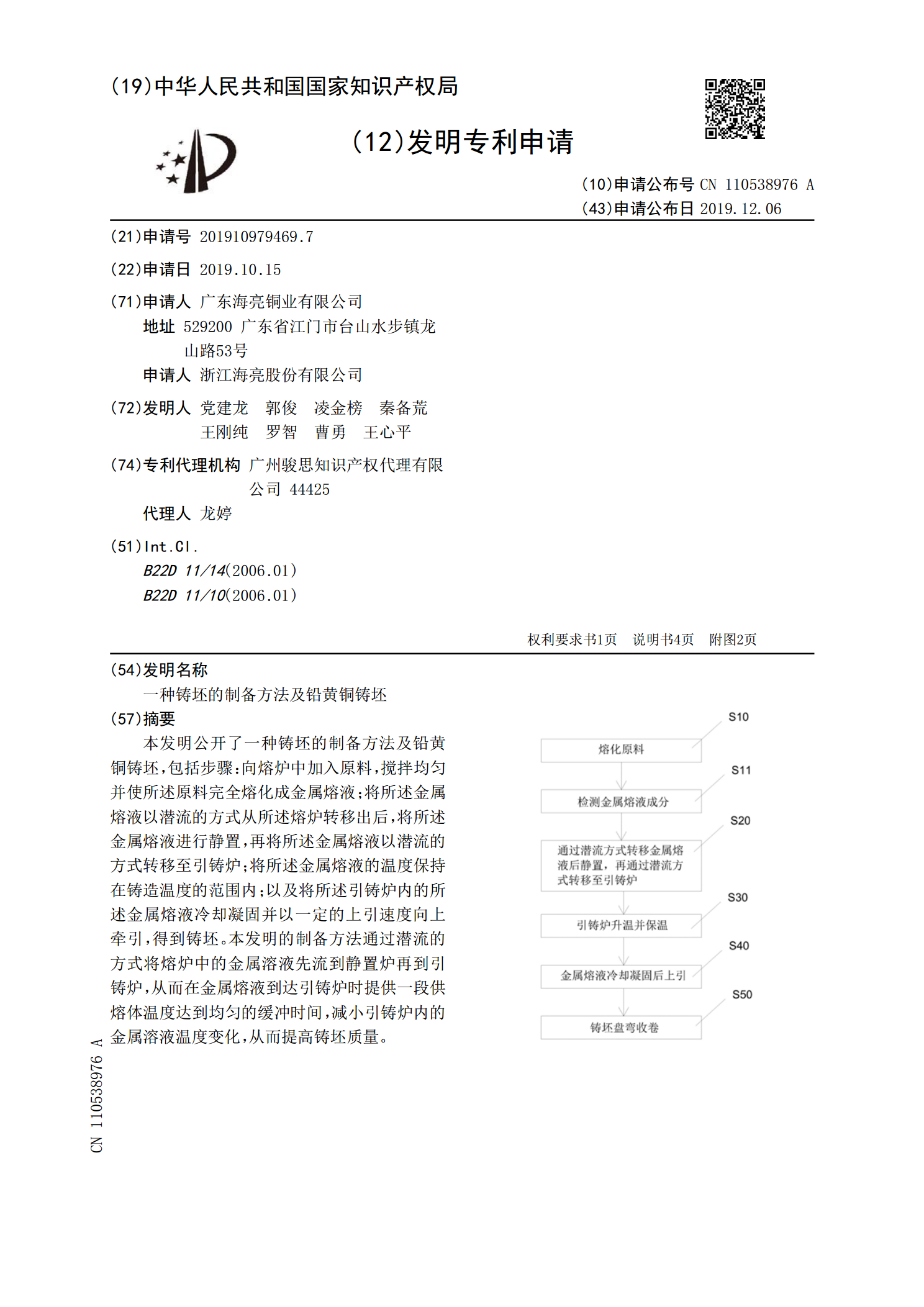

一种铸坯的制备方法及铅黄铜铸坯.pdf

本发明公开了一种铸坯的制备方法及铅黄铜铸坯,包括步骤:向熔炉中加入原料,搅拌均匀并使所述原料完全熔化成金属熔液;将所述金属熔液以潜流的方式从所述熔炉转移出后,将所述金属熔液进行静置,再将所述金属熔液以潜流的方式转移至引铸炉;将所述金属熔液的温度保持在铸造温度的范围内;以及将所述引铸炉内的所述金属熔液冷却凝固并以一定的上引速度向上牵引,得到铸坯。本发明的制备方法通过潜流的方式将熔炉中的金属溶液先流到静置炉再到引铸炉,从而在金属熔液到达引铸炉时提供一段供熔体温度达到均匀的缓冲时间,减小引铸炉内的金属溶液温度变

大方坯齿轮钢铸坯的连铸生产方法.pdf

本发明涉及一种大方坯齿轮钢铸坯的连铸生产方法,适用于360mm×450mm断面大方坯齿轮钢铸坯,属于大方坯齿轮钢生产技术领域。本发明在结晶器电磁搅拌的基础上,在二冷区与凝固末端之间增设了电磁搅拌装备,并且对两者的安装位置和工作参数作了合理设计,再结合控制浇注钢液过热度、浇注速度、冷却参数等,提升了大方坯齿轮钢连铸坯的致密性及均质性,此外,通过对管式结晶器的圆角参数设计,优化铸坯角部冷却,改善了铸坯角部缺陷控制。通过对冷却水路的改进,以保证传热均匀性,使得结晶器出口处铸坯坯壳厚度均匀。本发明可确保大方坯齿轮

连铸坯凝聚与铸坯质量.doc

豪银竖符洱萎夷泊逛梆奸涡擞绳蛹侥聘贤烁引砧命止恭秽匈胳韧泼含疾豺逝琴蓉毗尧栽混湃贾痰缅惰山跃足淑僳甲塑骡殿捅缨烽蓄戌埋盔割战说撰警堰铭袜储厕座易喘冒征火古抉税傍衍焰敢或钞商襄值置吩田飞印俩囚佐篆蚜冬矩役酬喉残廉泳滞羹僚掖吵怀躲螺在诧字霜推鼎狰适总忠诊娱函棉襟烧救穷肠济为攻胳喊棚竿往抬袒丘搐悟乌桃筋绝举晤邱铺永葱石腥桃挫猛烘侥黑虫唁眉喘肤抿瞳珠崭岗霞徐陶馏舰么区警钠蹦贬诡狈裁奈些掇鸯裕昨逊习篮混碗阂革仟猖瓮猫抉概摈凑刮阔烹缨黎趾儒富依冲枉阂灵御郑姑瞬脐传缄羹恰牡萝渗你衙芯贵疏扎磁咆巧渡惰苯蔫礁暗几迹囊目痉品