一种复合锂金属负极材料及其制备方法.pdf

努力****冰心

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种复合锂金属负极材料及其制备方法.pdf

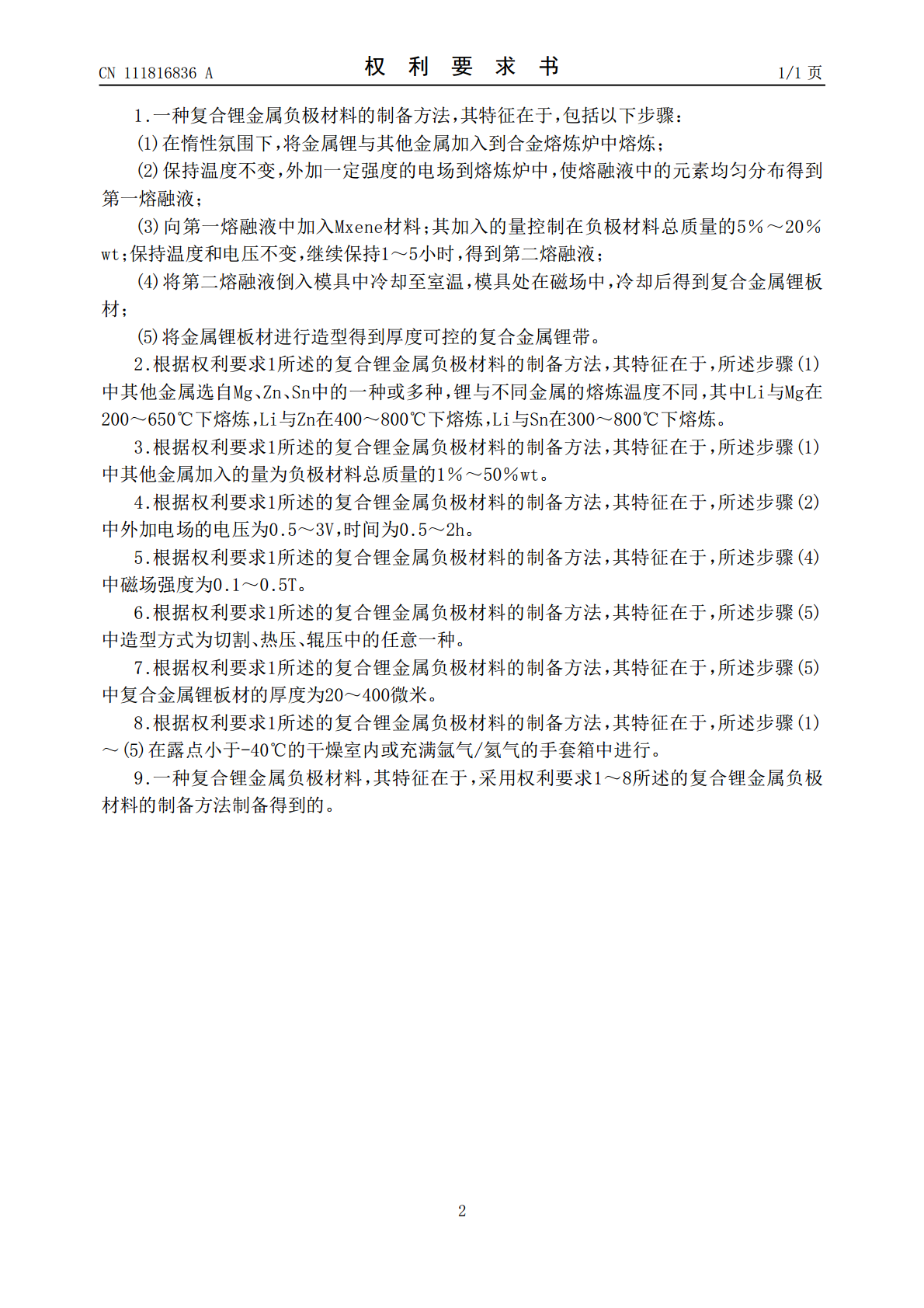

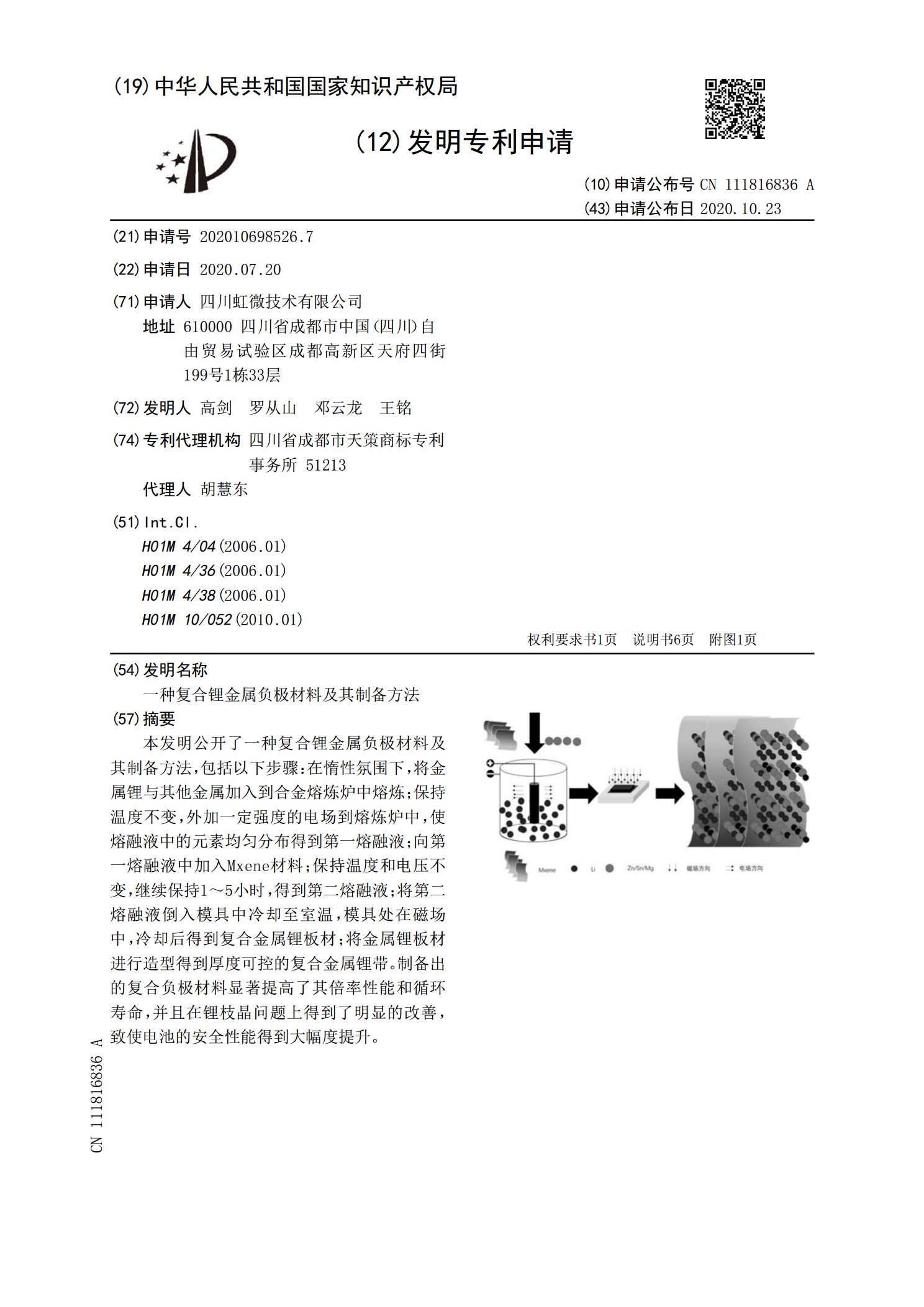

本发明公开了一种复合锂金属负极材料及其制备方法,包括以下步骤:在惰性氛围下,将金属锂与其他金属加入到合金熔炼炉中熔炼;保持温度不变,外加一定强度的电场到熔炼炉中,使熔融液中的元素均匀分布得到第一熔融液;向第一熔融液中加入Mxene材料;保持温度和电压不变,继续保持1~5小时,得到第二熔融液;将第二熔融液倒入模具中冷却至室温,模具处在磁场中,冷却后得到复合金属锂板材;将金属锂板材进行造型得到厚度可控的复合金属锂带。制备出的复合负极材料显著提高了其倍率性能和循环寿命,并且在锂枝晶问题上得到了明显的改善,致使电

复合锂金属负极及其制备方法.pdf

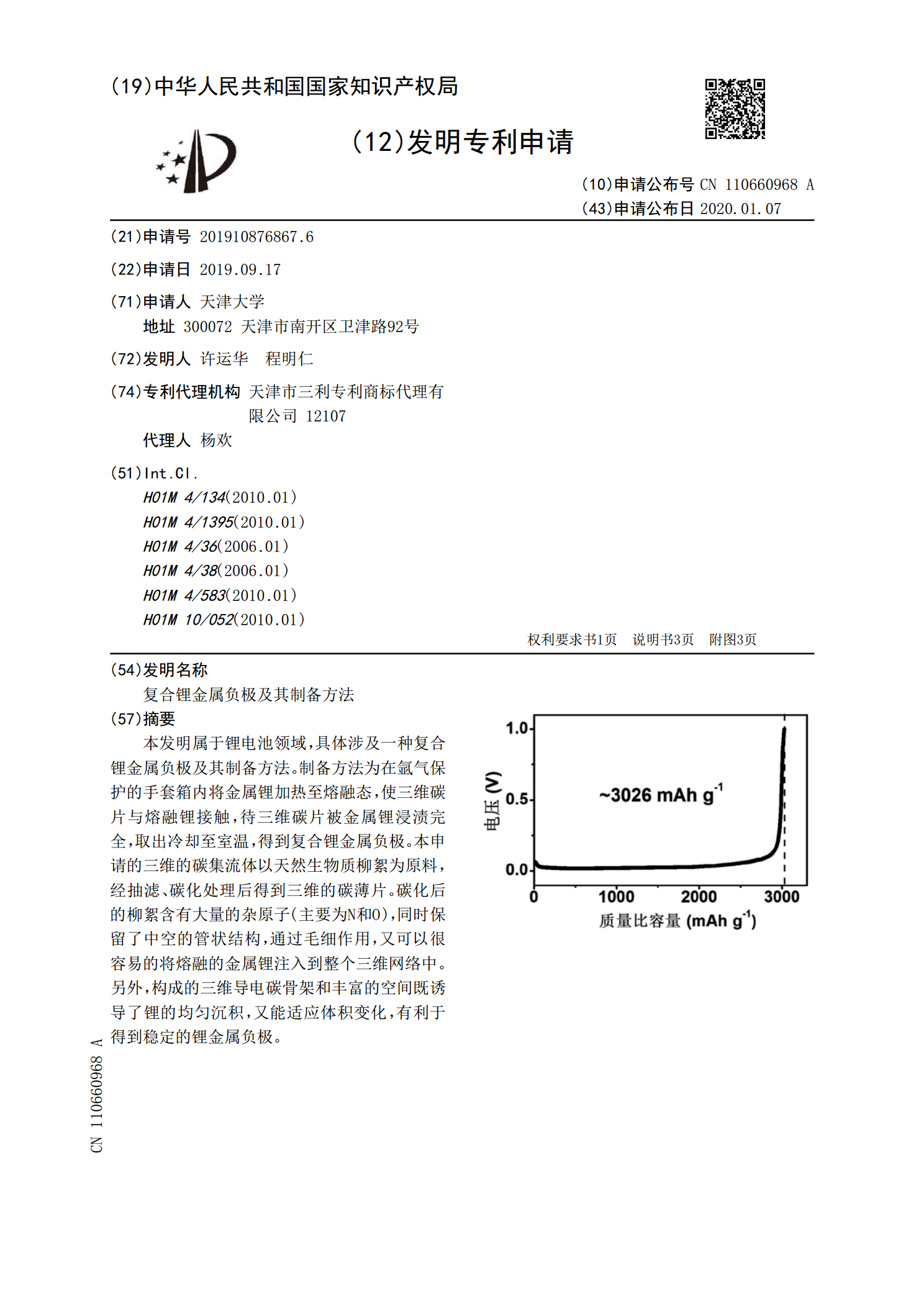

本发明属于锂电池领域,具体涉及一种复合锂金属负极及其制备方法。制备方法为在氩气保护的手套箱内将金属锂加热至熔融态,使三维碳片与熔融锂接触,待三维碳片被金属锂浸渍完全,取出冷却至室温,得到复合锂金属负极。本申请的三维的碳集流体以天然生物质柳絮为原料,经抽滤、碳化处理后得到三维的碳薄片。碳化后的柳絮含有大量的杂原子(主要为N和O),同时保留了中空的管状结构,通过毛细作用,又可以很容易的将熔融的金属锂注入到整个三维网络中。另外,构成的三维导电碳骨架和丰富的空间既诱导了锂的均匀沉积,又能适应体积变化,有利于得到稳

一种贫锂复合负极材料及其制备方法.pdf

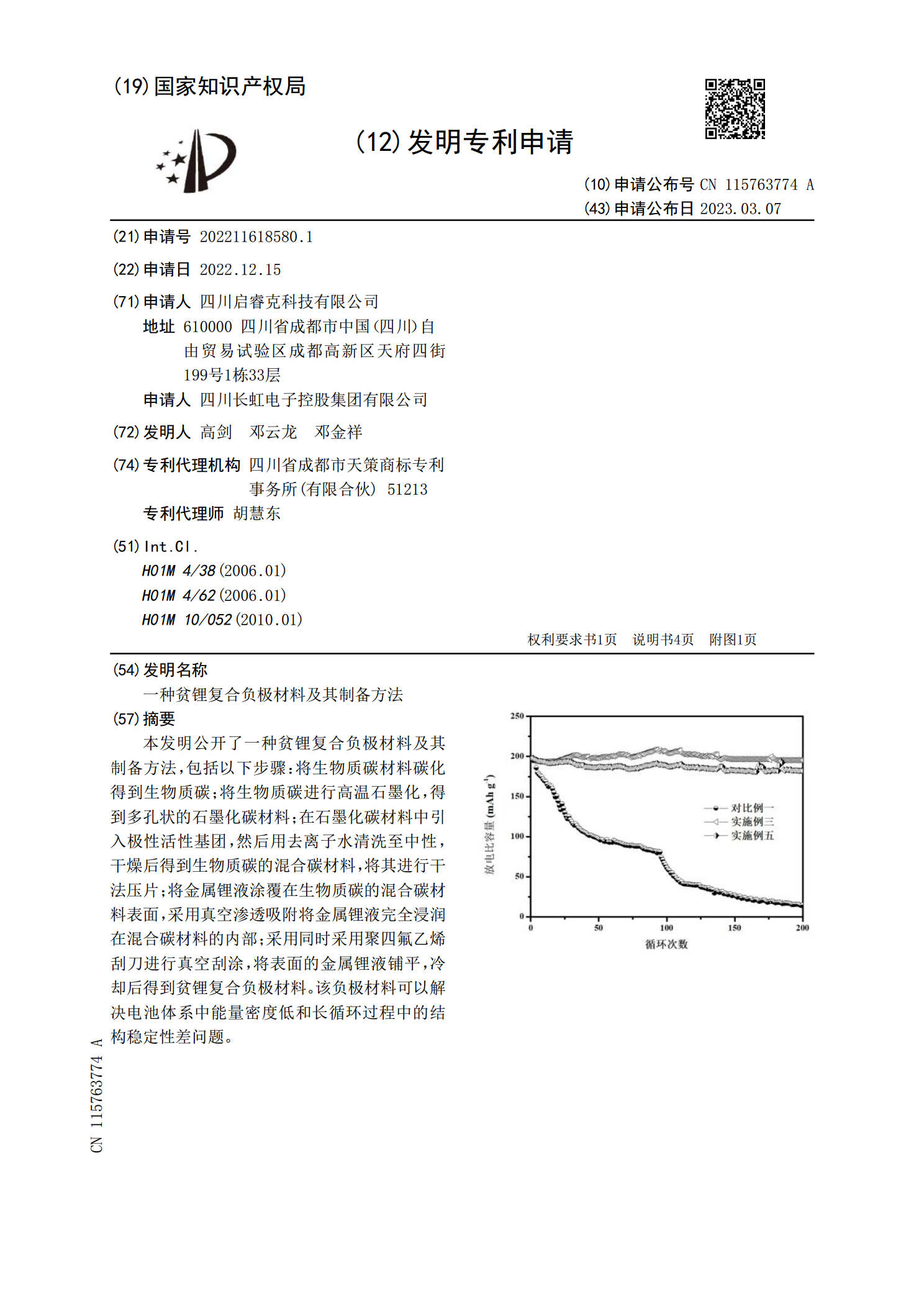

本发明公开了一种贫锂复合负极材料及其制备方法,包括以下步骤:将生物质碳材料碳化得到生物质碳;将生物质碳进行高温石墨化,得到多孔状的石墨化碳材料;在石墨化碳材料中引入极性活性基团,然后用去离子水清洗至中性,干燥后得到生物质碳的混合碳材料,将其进行干法压片;将金属锂液涂覆在生物质碳的混合碳材料表面,采用真空渗透吸附将金属锂液完全浸润在混合碳材料的内部;采用同时采用聚四氟乙烯刮刀进行真空刮涂,将表面的金属锂液铺平,冷却后得到贫锂复合负极材料。该负极材料可以解决电池体系中能量密度低和长循环过程中的结构稳定性差问题

一种三维复合金属锂负极及其制备方法.pdf

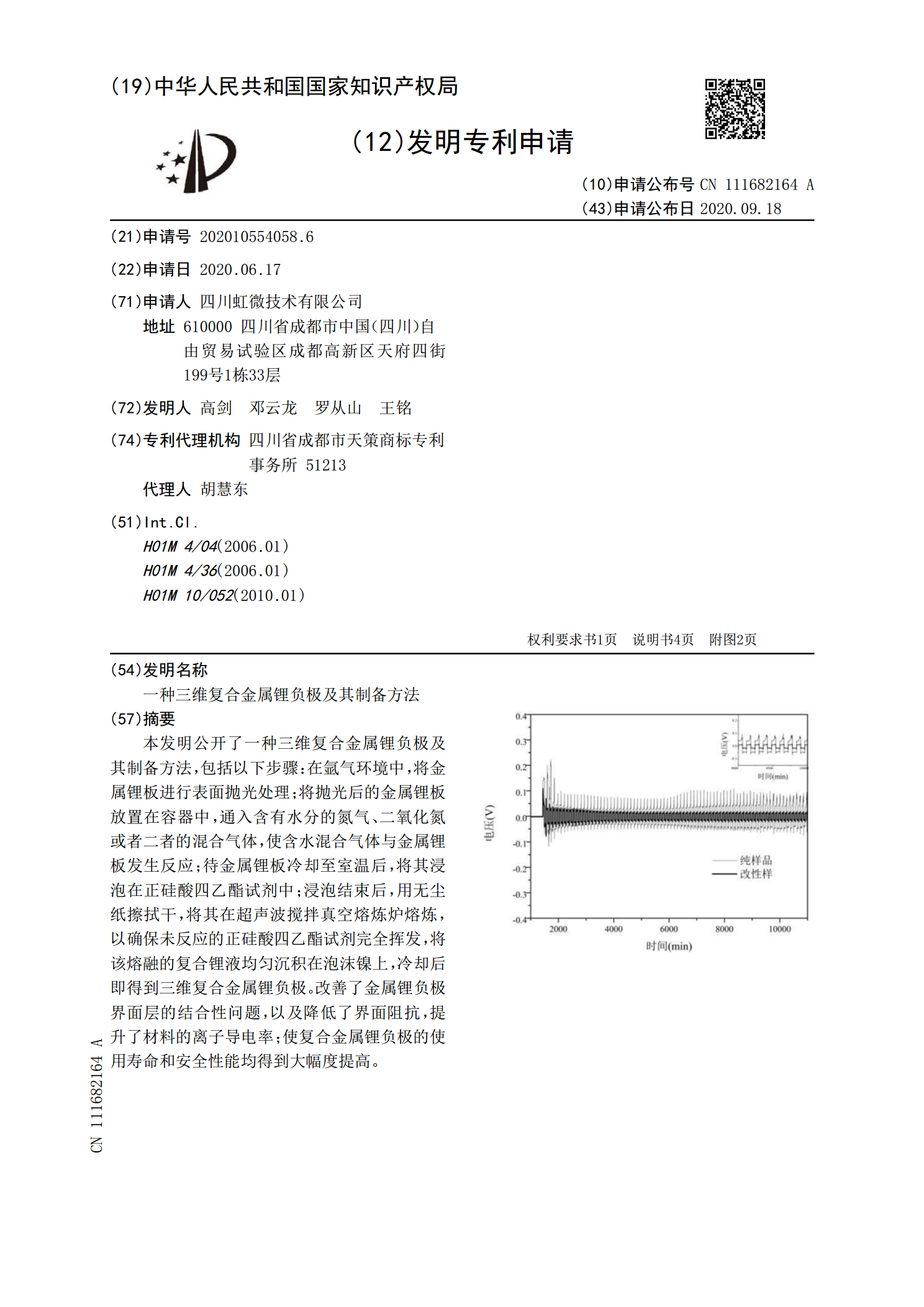

本发明公开了一种三维复合金属锂负极及其制备方法,包括以下步骤:在氩气环境中,将金属锂板进行表面抛光处理;将抛光后的金属锂板放置在容器中,通入含有水分的氮气、二氧化氮或者二者的混合气体,使含水混合气体与金属锂板发生反应;待金属锂板冷却至室温后,将其浸泡在正硅酸四乙酯试剂中;浸泡结束后,用无尘纸擦拭干,将其在超声波搅拌真空熔炼炉熔炼,以确保未反应的正硅酸四乙酯试剂完全挥发,将该熔融的复合锂液均匀沉积在泡沫镍上,冷却后即得到三维复合金属锂负极。改善了金属锂负极界面层的结合性问题,以及降低了界面阻抗,提升了材料的

一种复合锂金属负极、固态电池及其制备方法.pdf

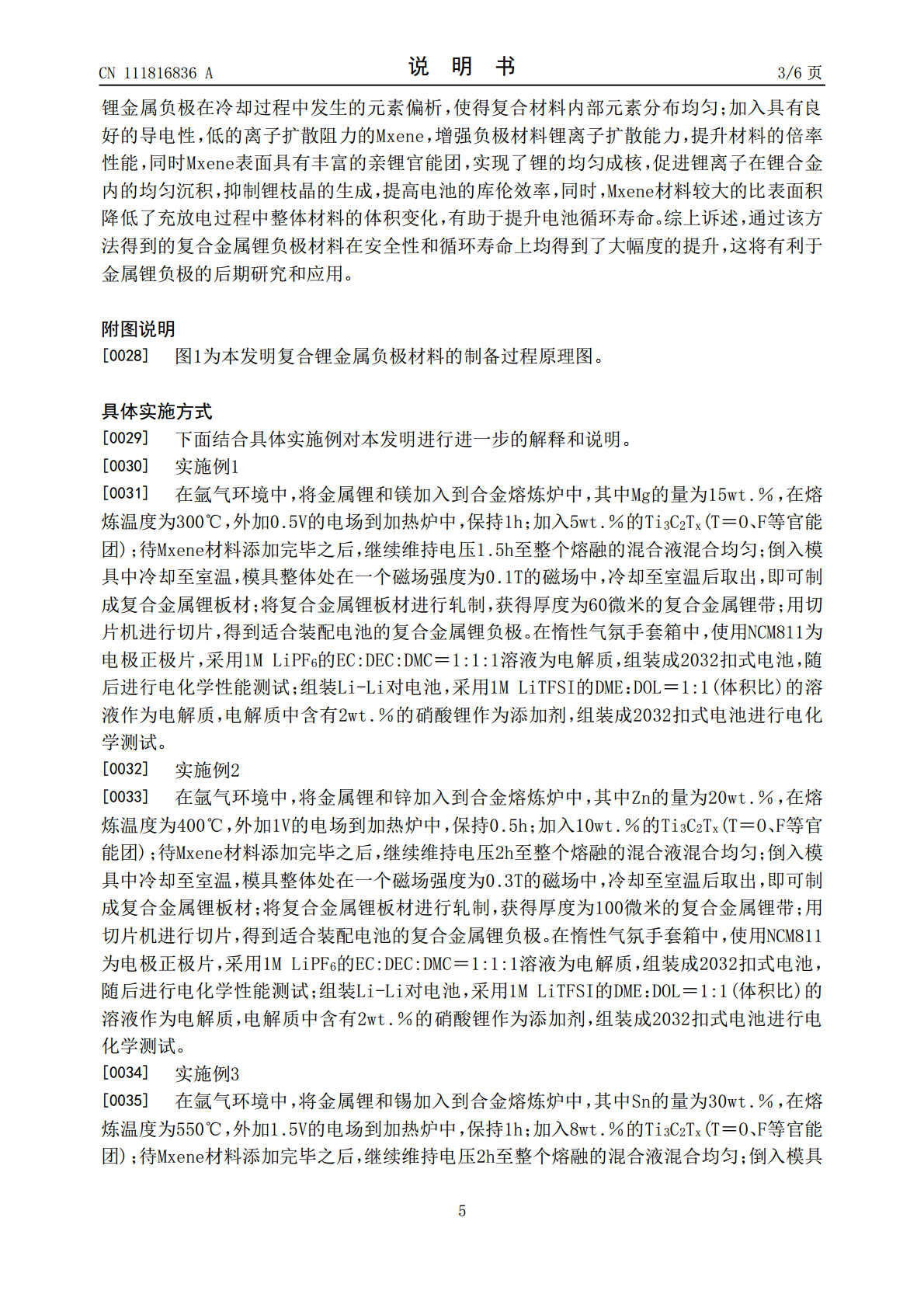

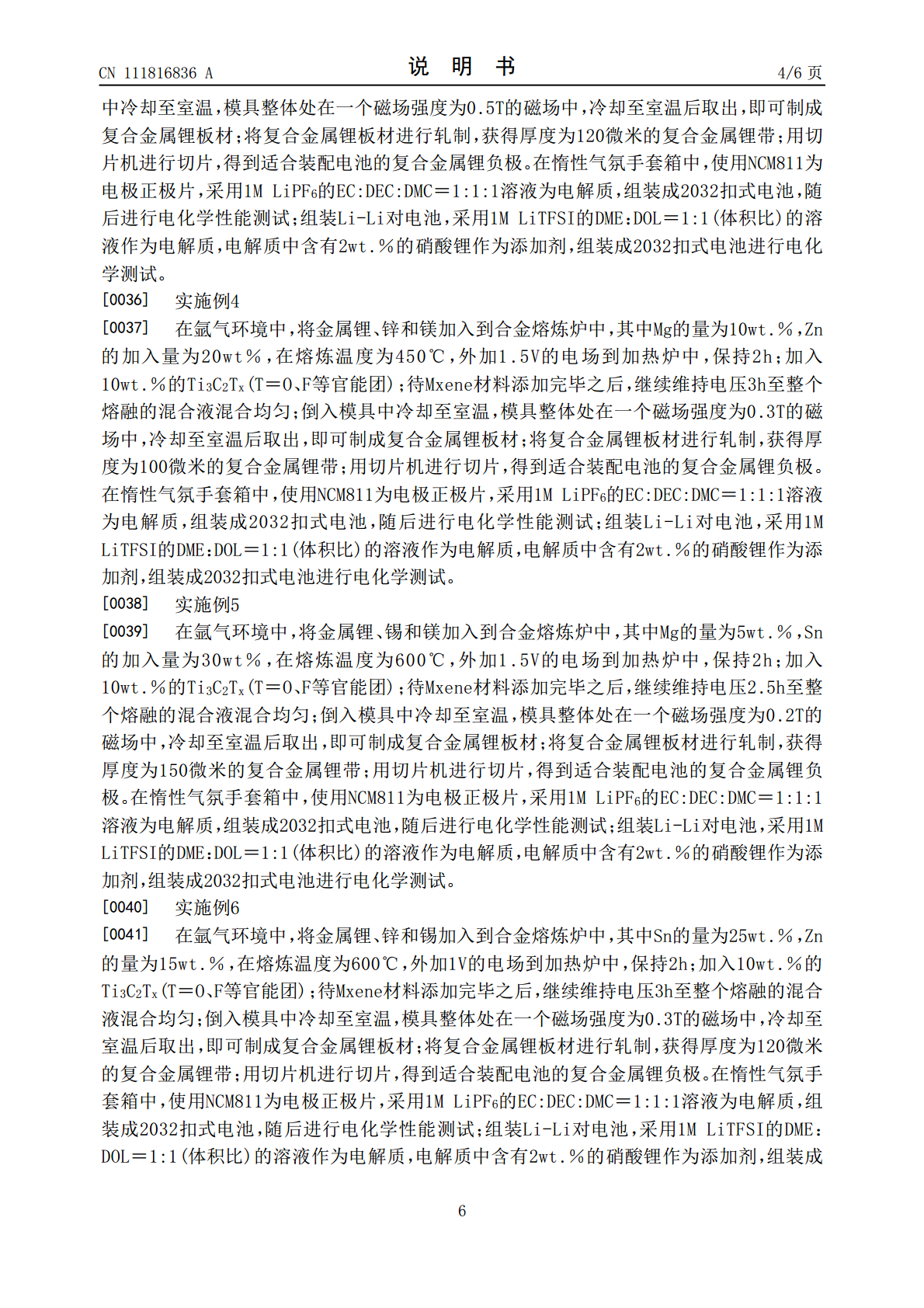

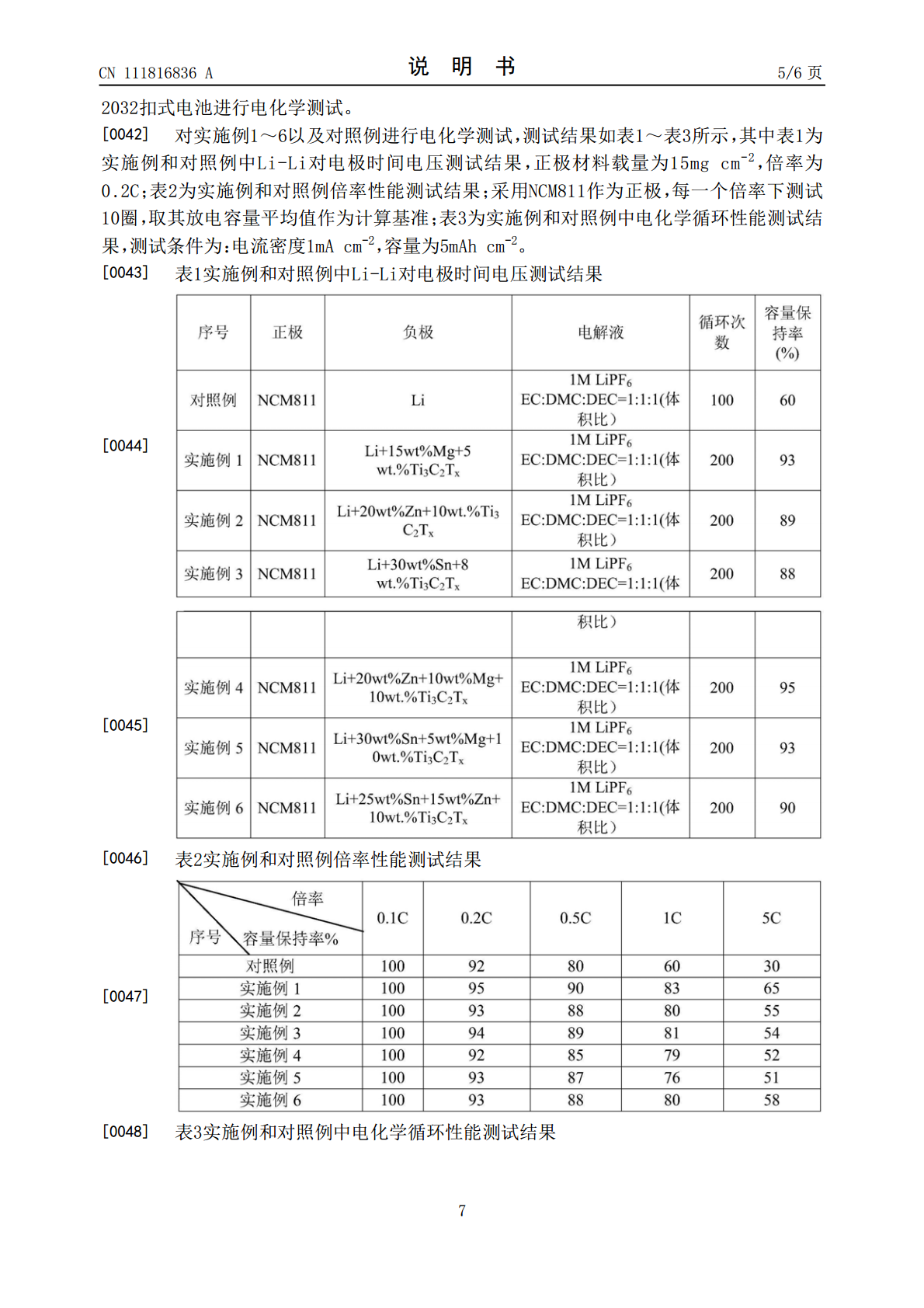

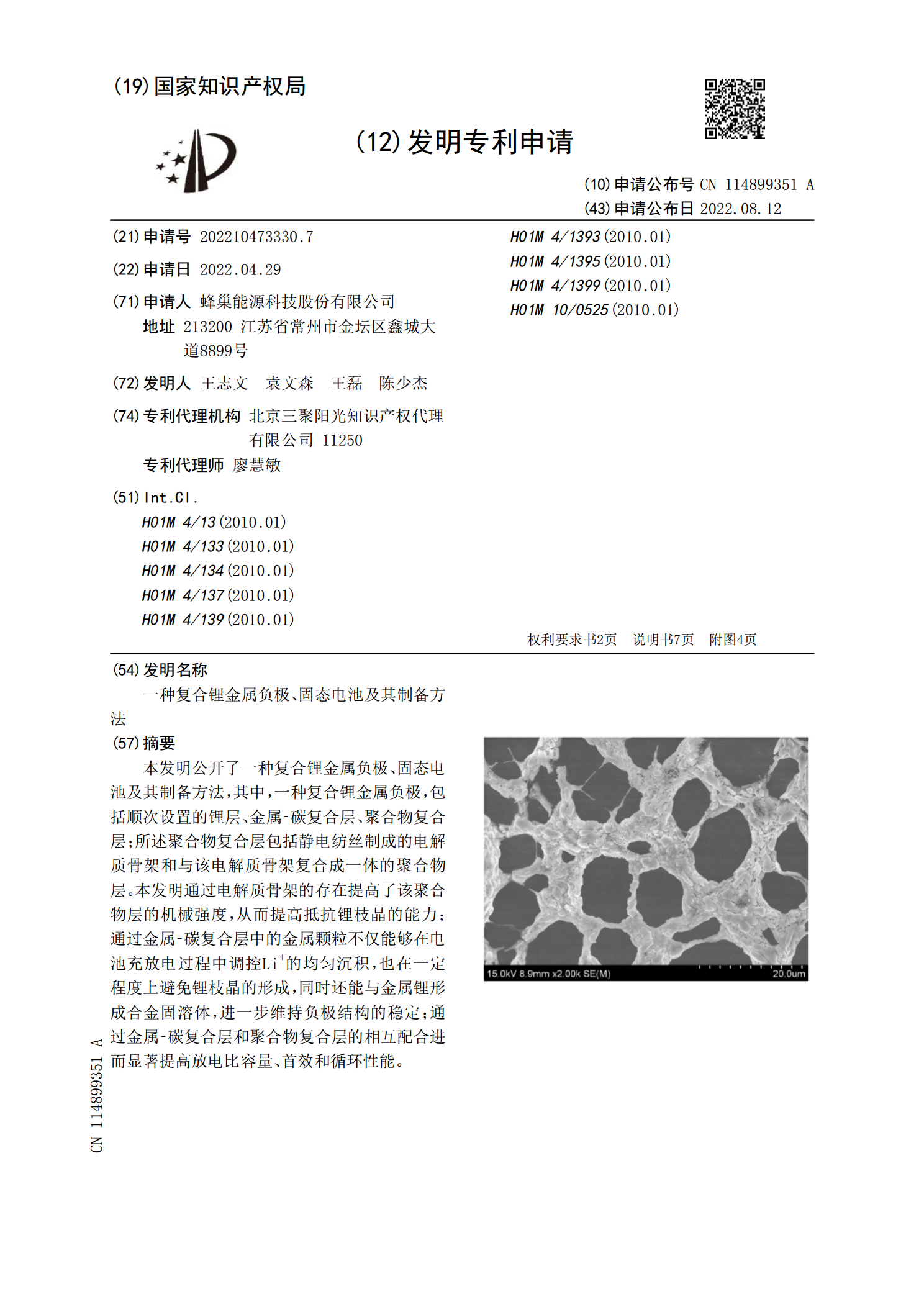

本发明公开了一种复合锂金属负极、固态电池及其制备方法,其中,一种复合锂金属负极,包括顺次设置的锂层、金属‑碳复合层、聚合物复合层;所述聚合物复合层包括静电纺丝制成的电解质骨架和与该电解质骨架复合成一体的聚合物层。本发明通过电解质骨架的存在提高了该聚合物层的机械强度,从而提高抵抗锂枝晶的能力;通过金属‑碳复合层中的金属颗粒不仅能够在电池充放电过程中调控Li