一种制氢用表面改性铝粉的制备方法及其制氢方法.pdf

努力****恨风

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种制氢用表面改性铝粉的制备方法及其制氢方法.pdf

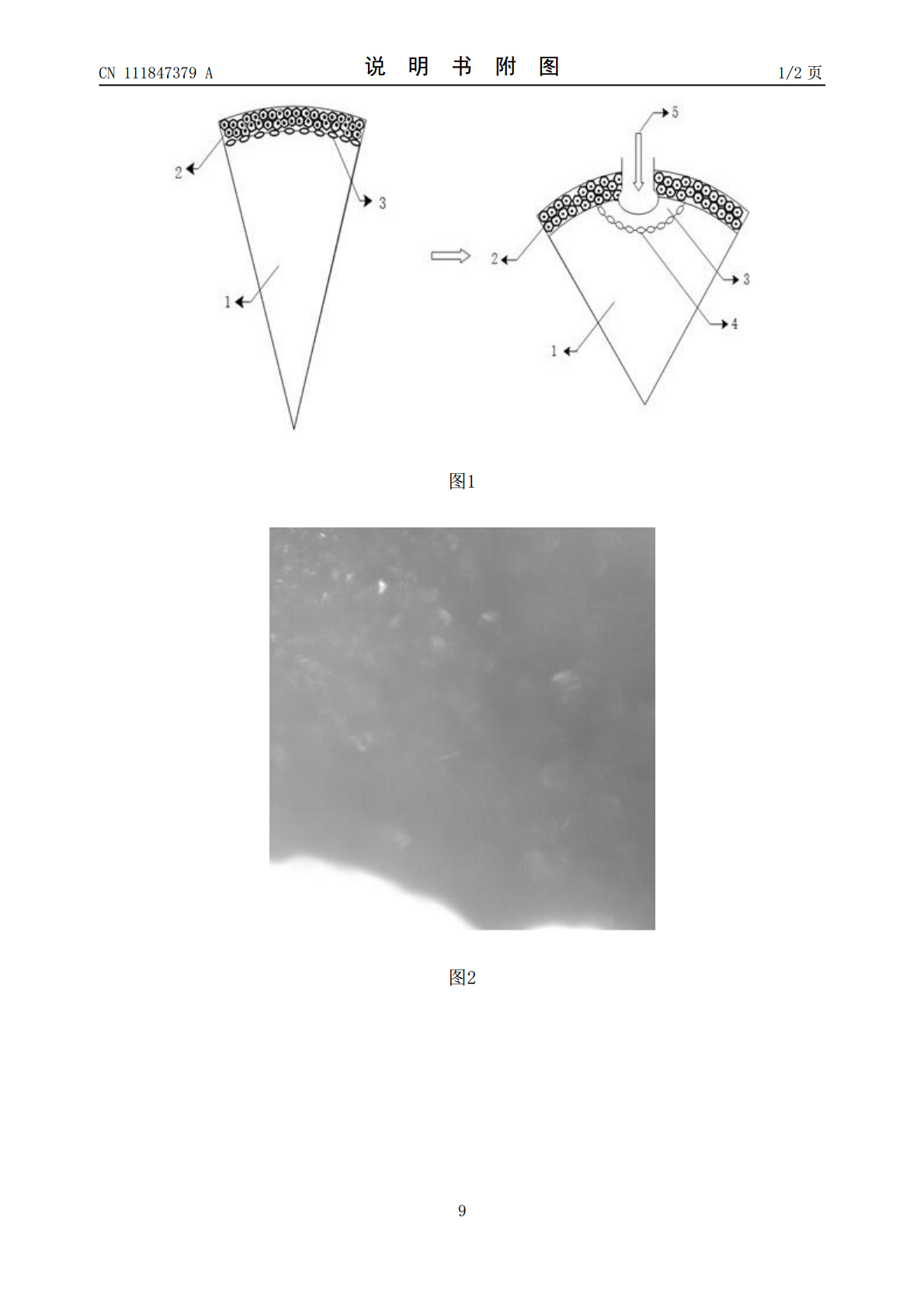

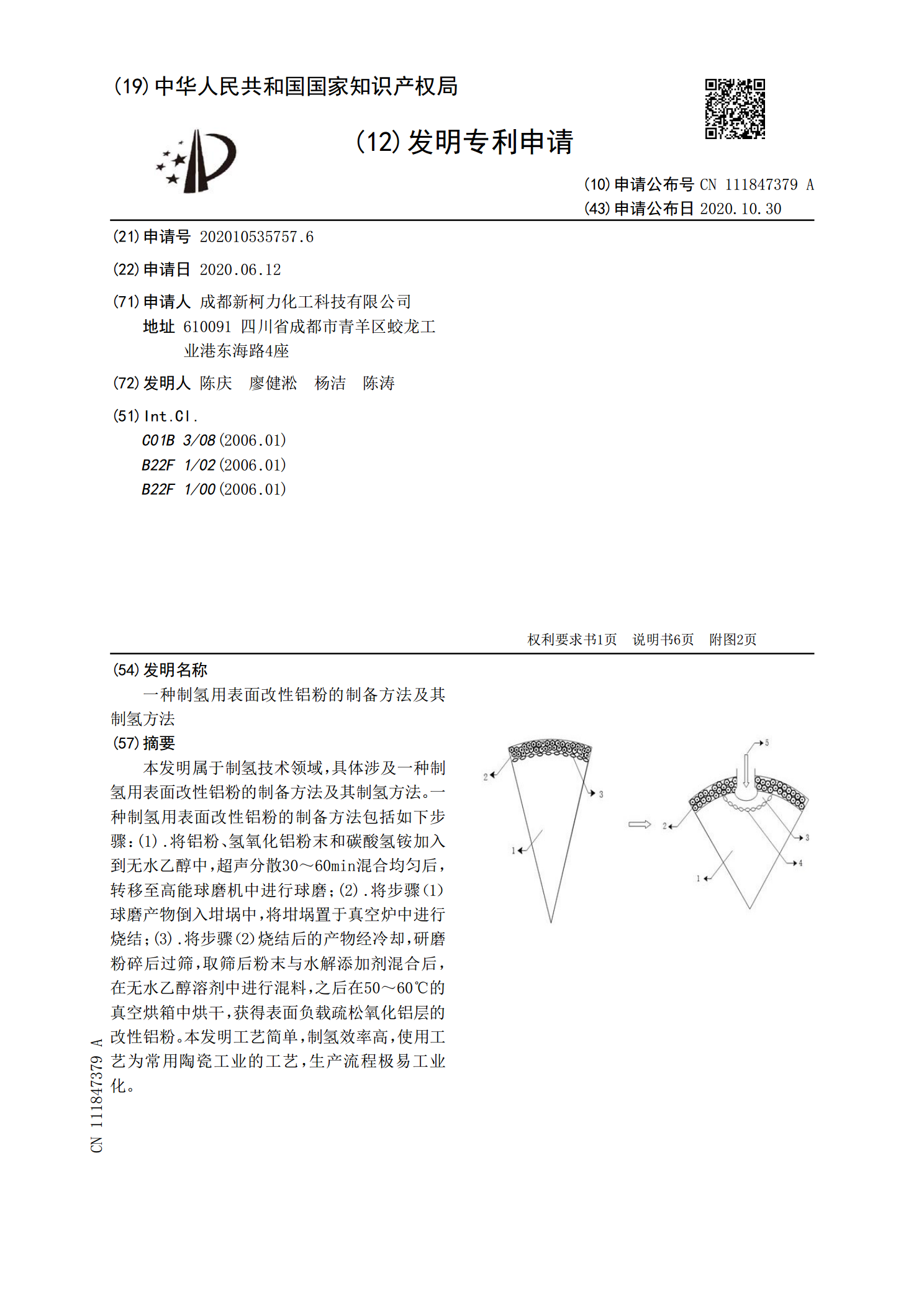

本发明属于制氢技术领域,具体涉及一种制氢用表面改性铝粉的制备方法及其制氢方法。一种制氢用表面改性铝粉的制备方法包括如下步骤:(1).将铝粉、氢氧化铝粉末和碳酸氢铵加入到无水乙醇中,超声分散30~60min混合均匀后,转移至高能球磨机中进行球磨;(2).将步骤(1)球磨产物倒入坩埚中,将坩埚置于真空炉中进行烧结;(3).将步骤(2)烧结后的产物经冷却,研磨粉碎后过筛,取筛后粉末与水解添加剂混合后,在无水乙醇溶剂中进行混料,之后在50~60℃的真空烘箱中烘干,获得表面负载疏松氧化铝层的改性铝粉。本发明工艺简单

碱性水制氢用阳极及其制备方法.pdf

一种碱性水制氢用阳极及其制备方法,包括准备至少一种的贵金属元素的可溶性盐,贵金属元素为钌Ru、铱Ir、铑Rh、钯Pd或铂Pt;准备至少一种的过渡金属元素的可溶性盐,过渡金属元素为镧La、铁Fe、钴Co、镍Ni或铜Cu;利用至少一种的贵金属元素的可溶性盐、至少一种的过渡金属元素的可溶性盐溶解在水中来配制阳极基材表层用涂布液原液,令水溶液中的全金属浓度为200g/L—250g/L,按照金属成分计,其中贵金属元素的摩尔百分比为20%—35%,过渡金属元素的摩尔百分比为65%—80%,得到阳极基材表层用涂布液原液

一种制氢合金及其制备方法.pdf

本发明提供了一种制氢合金及其制备方法:将钙、锡、铜按一定比例投入真空熔炼炉或石英玻璃管,在真空条件下加热,熔炼,冷却,即可得到合金。常温条件下,该合金与水反应可制得氢气。本发明具有合金制备工艺过程简单、易于控制,合金制取氢气速度快、制氢量充足,并且所用的锡、铜可以反复利用等特点,可广泛用于新能源汽车燃料电池领域。

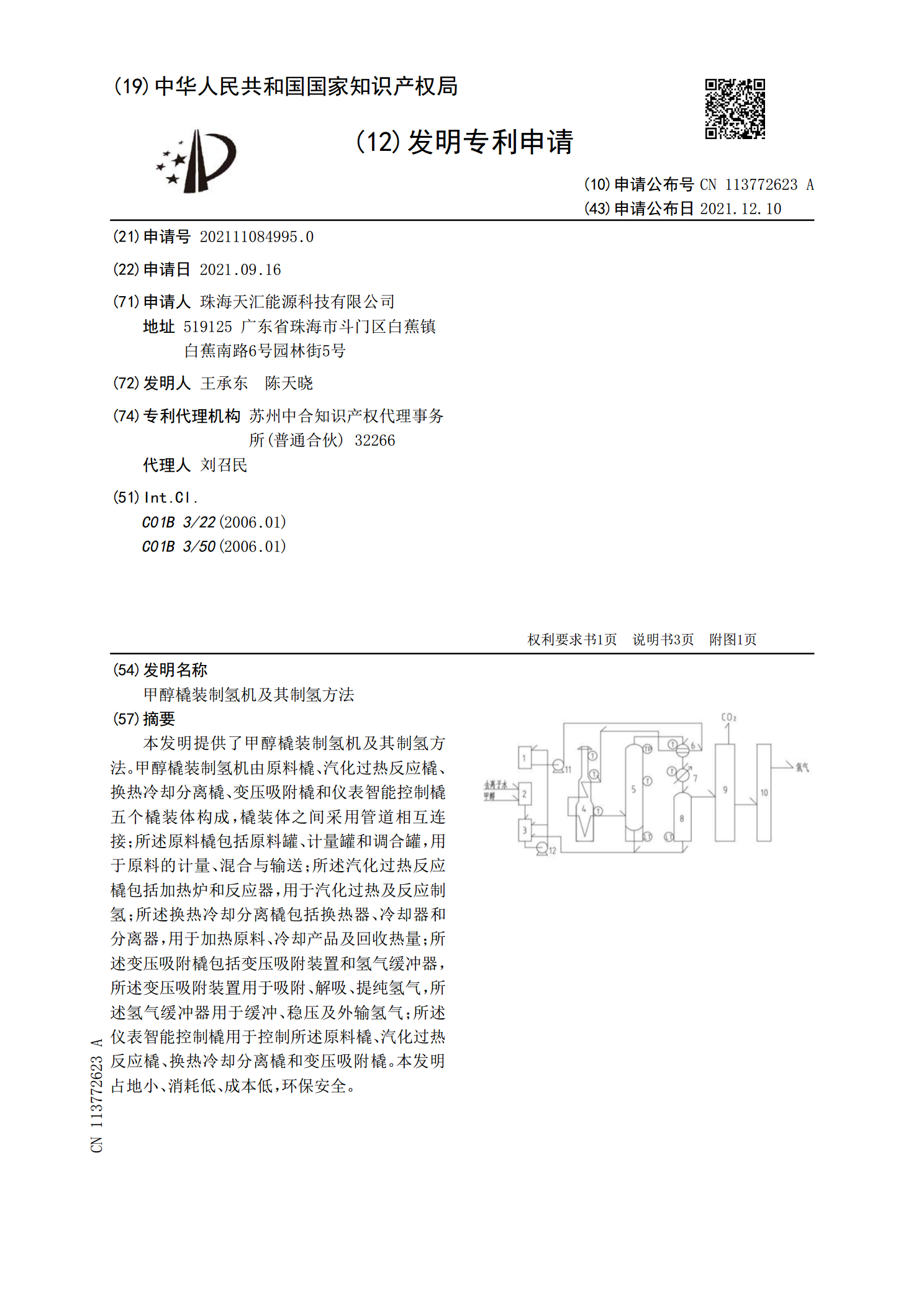

甲醇橇装制氢机及其制氢方法.pdf

本发明提供了甲醇橇装制氢机及其制氢方法。甲醇橇装制氢机由原料橇、汽化过热反应橇、换热冷却分离橇、变压吸附橇和仪表智能控制橇五个橇装体构成,橇装体之间采用管道相互连接;所述原料橇包括原料罐、计量罐和调合罐,用于原料的计量、混合与输送;所述汽化过热反应橇包括加热炉和反应器,用于汽化过热及反应制氢;所述换热冷却分离橇包括换热器、冷却器和分离器,用于加热原料、冷却产品及回收热量;所述变压吸附橇包括变压吸附装置和氢气缓冲器,所述变压吸附装置用于吸附、解吸、提纯氢气,所述氢气缓冲器用于缓冲、稳压及外输氢气;所述仪表智

碱性水电解制氢用复合隔膜及其制备方法.pdf

本发明公开了碱性水电解制氢用复合隔膜及其制备方法。该复合隔膜包括:编织平网膜以及形成在编织平网膜至少一个表面上的复合涂层,其特征在于形成复合涂层的涂布液包括亲水无机颗粒、粘合树脂、成孔剂、溶剂和分散剂:以亲水无机颗粒和粘合树脂的总质量为基准,亲水无机颗粒的含量为80~90wt%;以涂布液的总质量为基准,亲水无机颗粒和粘合树脂的总含量为50~78.5wt%;以涂布液的总质量为基准,成孔剂的含量为1~6wt%;以亲水无机颗粒的质量为基准,分散剂的含量为0.5~1wt%。该复合隔膜不仅制备工艺简单,生产成本较低