一种提高高压阳极电子铝箔立方织构的成品退火方法.pdf

音景****ka

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种提高高压阳极电子铝箔立方织构的成品退火方法.pdf

本发明公开了一种提高高压阳极电子铝箔立方织构的成品退火方法。首先将退火炉抽真空、充入保护气体,加热到450~550℃条件下保温5~10h;然后继续加热到580~650℃条件下保温14~18h;接着进行降温,降温到520~570℃条件下保温5~10h,或者料温到达设定温度;最后冷却到设定温度,出炉。本发明退火工艺能够有效提升高压阳极电子铝箔立方织构占有率,与现有通用退火工艺相比,立方织构占有率能够提高1~10%;并且能够提高产品质量,同时能够大幅提高生产效率,降低生产成本。

高压阳极铝箔退火对织构的影响及腐蚀扩面工艺研究.docx

高压阳极铝箔退火对织构的影响及腐蚀扩面工艺研究摘要:本文以高压阳极铝箔为研究对象,通过退火处理、X射线衍射测试以及扫描电子显微镜表征等手段对铝箔织构进行研究;结合腐蚀扩面工艺,分析其对铝箔表面形貌和纵横向腐蚀行为的影响与规律。结果表明,高压阳极铝箔经过不同温度和时间的退火处理,织构发生明显变化;并且腐蚀扩面工艺能够对铝箔表面进行良好的处理,但纵横向腐蚀行为的差异较为明显,需要在实践中进行进一步的优化与探索。关键词:高压阳极铝箔;退火处理;织构;腐蚀扩面工艺;表面形貌;腐蚀行为一、引言近年来,随着航空、航天

提高高纯铝箔立方织构的工艺途径.docx

提高高纯铝箔立方织构的工艺途径提高高纯铝箔立方织构的工艺途径摘要高纯铝箔是一种重要的金属材料,其织构特性对于材料的力学性能和加工性能都具有重要影响。高纯铝箔的立方织构是指在材料的表面上形成立方晶格的有序排列。本文将从热处理工艺、轧制工艺、退火工艺等方面探讨提高高纯铝箔立方织构的工艺途径,并对大尺寸高纯铝箔的立方织构进行了研究。引言高纯铝箔是一种具有优异特性的金属材料,广泛应用于航空航天、电子、化工等领域。其力学性能、导电性能和可加工性能等重要性能与织构密切相关。立方织构是高纯铝箔中一种重要的晶格排列方式,

微量镓对高压阳极铝箔再结晶织构及腐蚀发孔性能的影响.docx

微量镓对高压阳极铝箔再结晶织构及腐蚀发孔性能的影响微量镓对高压阳极铝箔再结晶织构及腐蚀发孔性能的影响摘要:本研究通过实验探究了微量镓对高压阳极铝箔再结晶织构及腐蚀发孔性能的影响。通过不同含量的镓添加到高压阳极铝箔中,并经过热处理和腐蚀实验。实验结果显示,添加微量镓可显著影响高压阳极铝箔的再结晶织构,同时改善了箔片的腐蚀发孔性能。这一研究结果对于提高高压阳极铝箔的性能和应用具有重要意义。关键词:微量镓;高压阳极铝箔;再结晶织构;腐蚀发孔性能1.引言高压阳极铝箔是一种重要的材料,广泛应用于飞机制造和电子器件等

高纯阳极箔立方织构测定方法的比较.docx

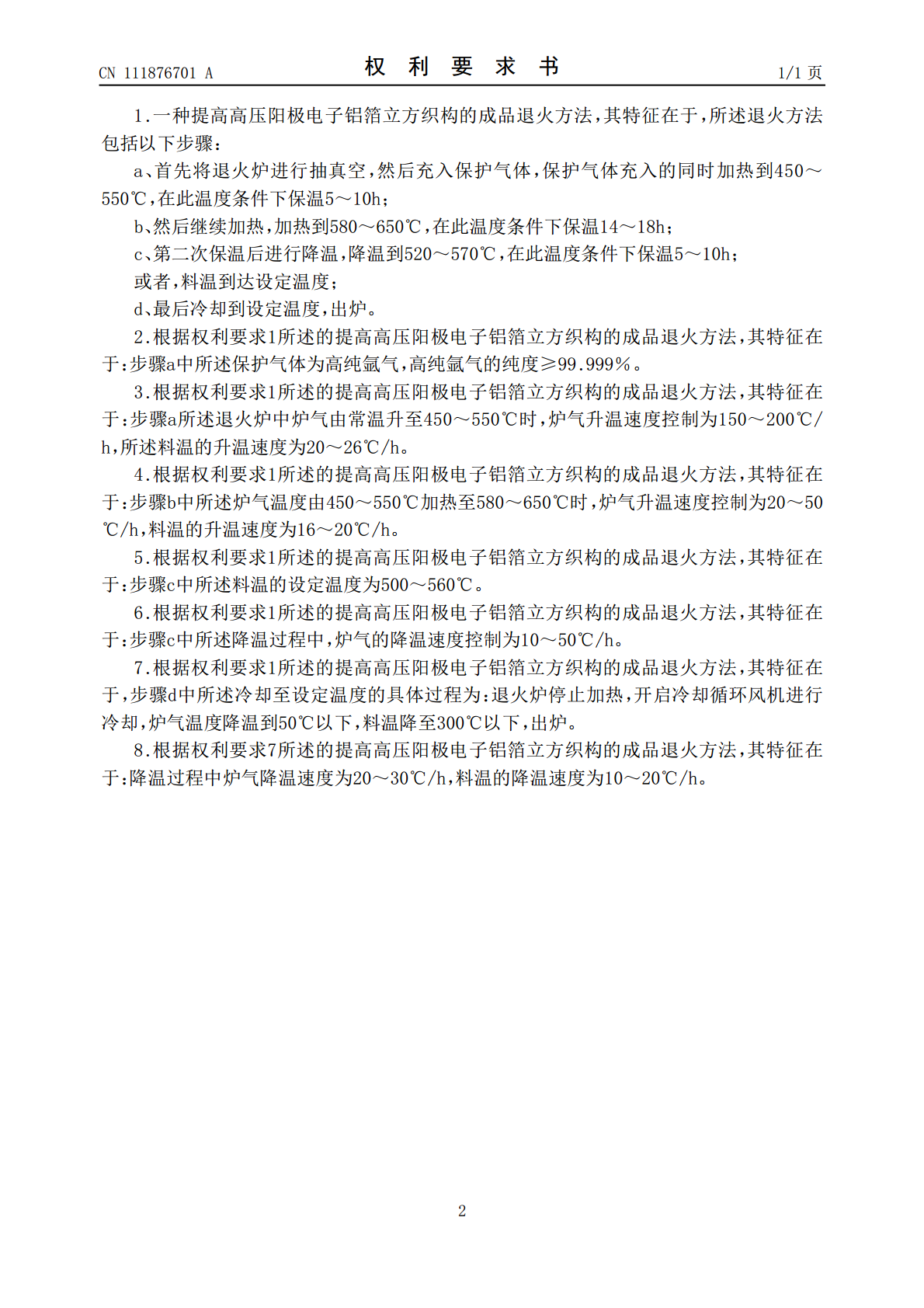

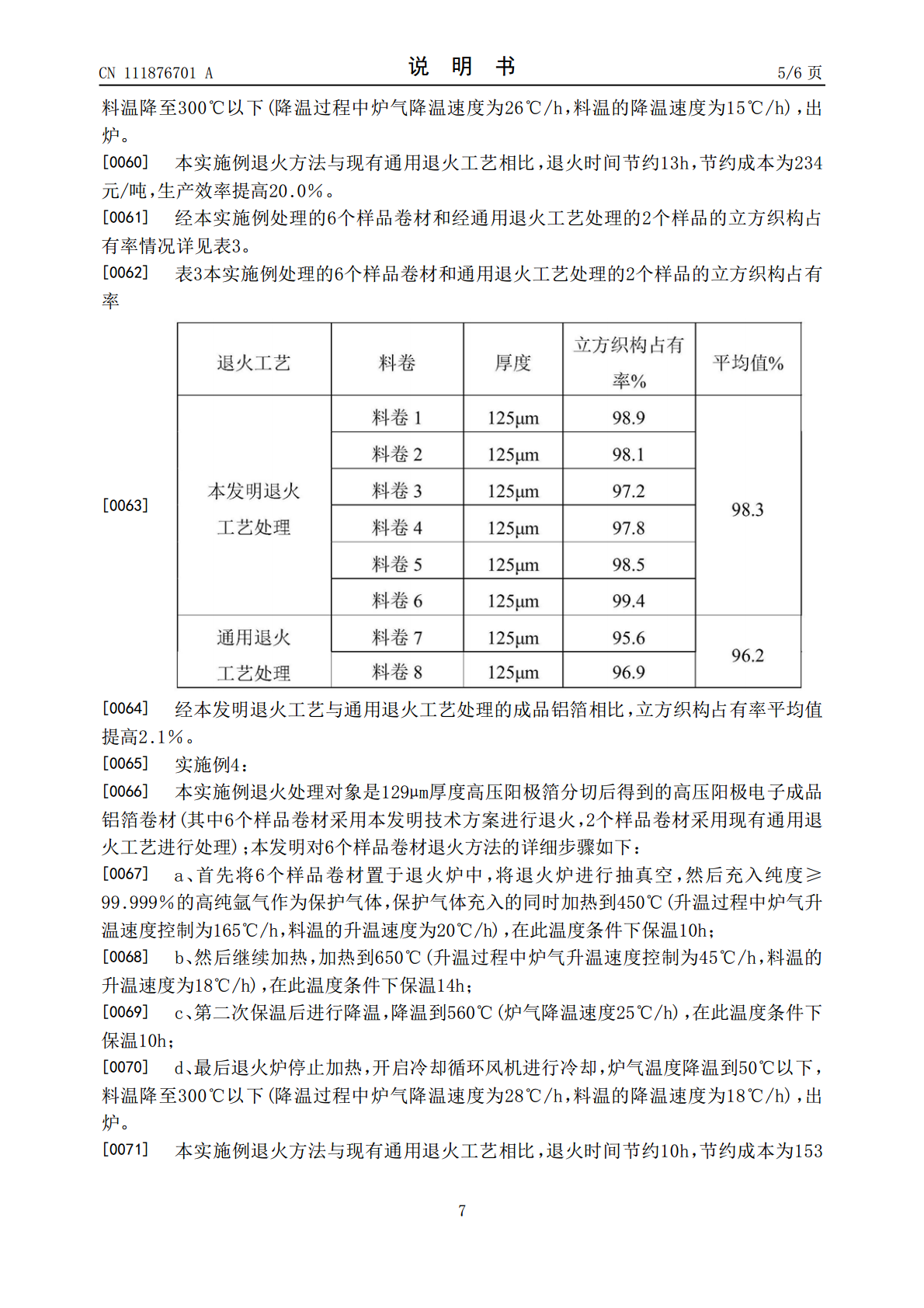

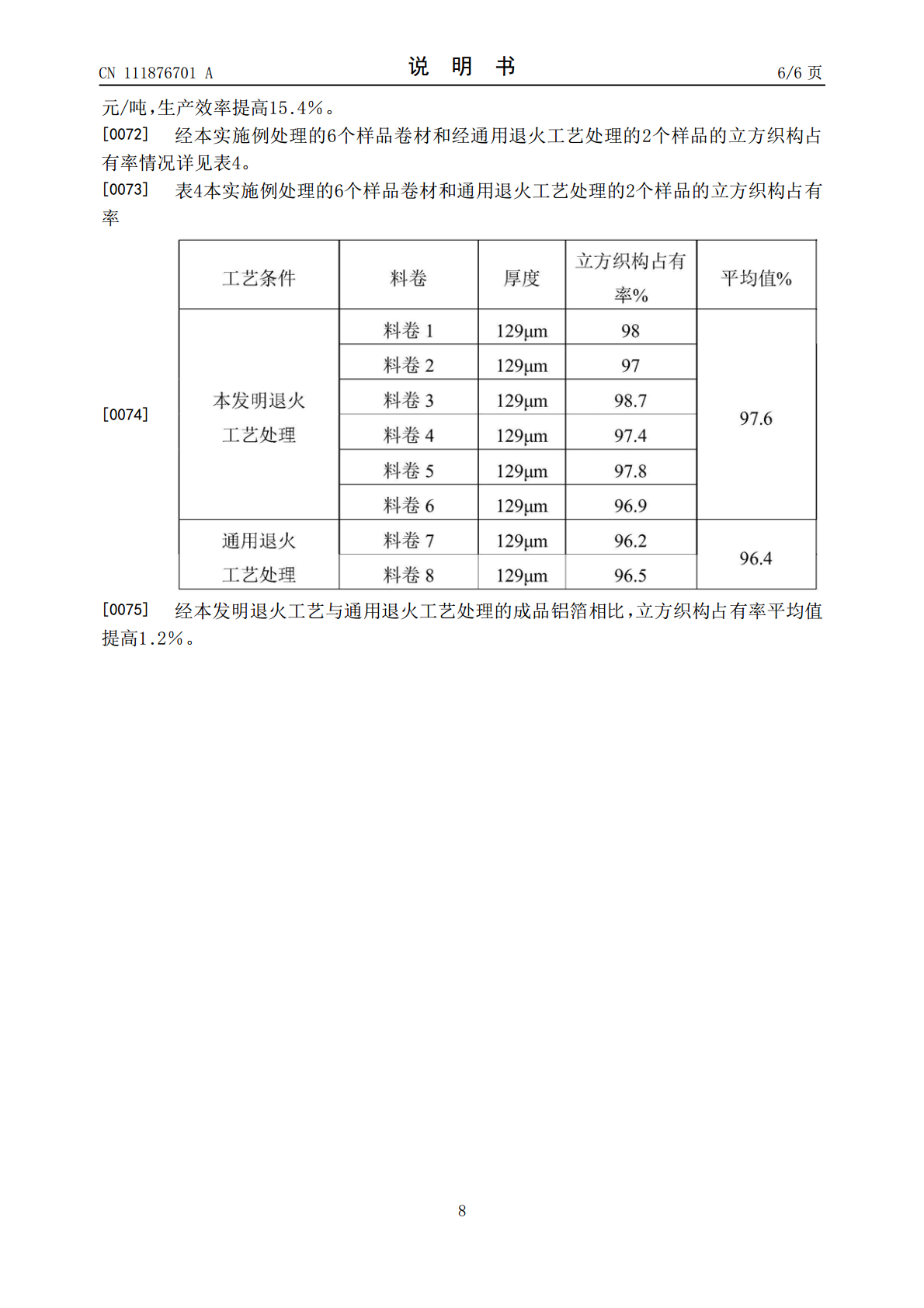

高纯阳极箔立方织构测定方法的比较高纯阳极箔作为一种重要材料,在航空航天、电子工业和核能工业等领域有着广泛的应用。其性能与制备过程有着密切的关系,因此需要对其微观结构进行充分的研究。其中,织构是重要的微观结构参数之一。本文将对比高纯阳极箔织构测定方法,并分析其优缺点,旨在为高纯阳极箔织构研究提供一定的参考。一、常用的高纯阳极箔织构测定方法1.X射线衍射(XRD)XRD是常用的织构测定方法之一,可以用于测定高温合金、钢铁等金属材料的织构。在测定高纯阳极箔织构时,常用膜样和粉末样进行测定。膜样通过较大的偏转角度