大型卧式高温管形抗振炉衬及制作方法.pdf

飞舟****文章

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

大型卧式高温管形抗振炉衬及制作方法.pdf

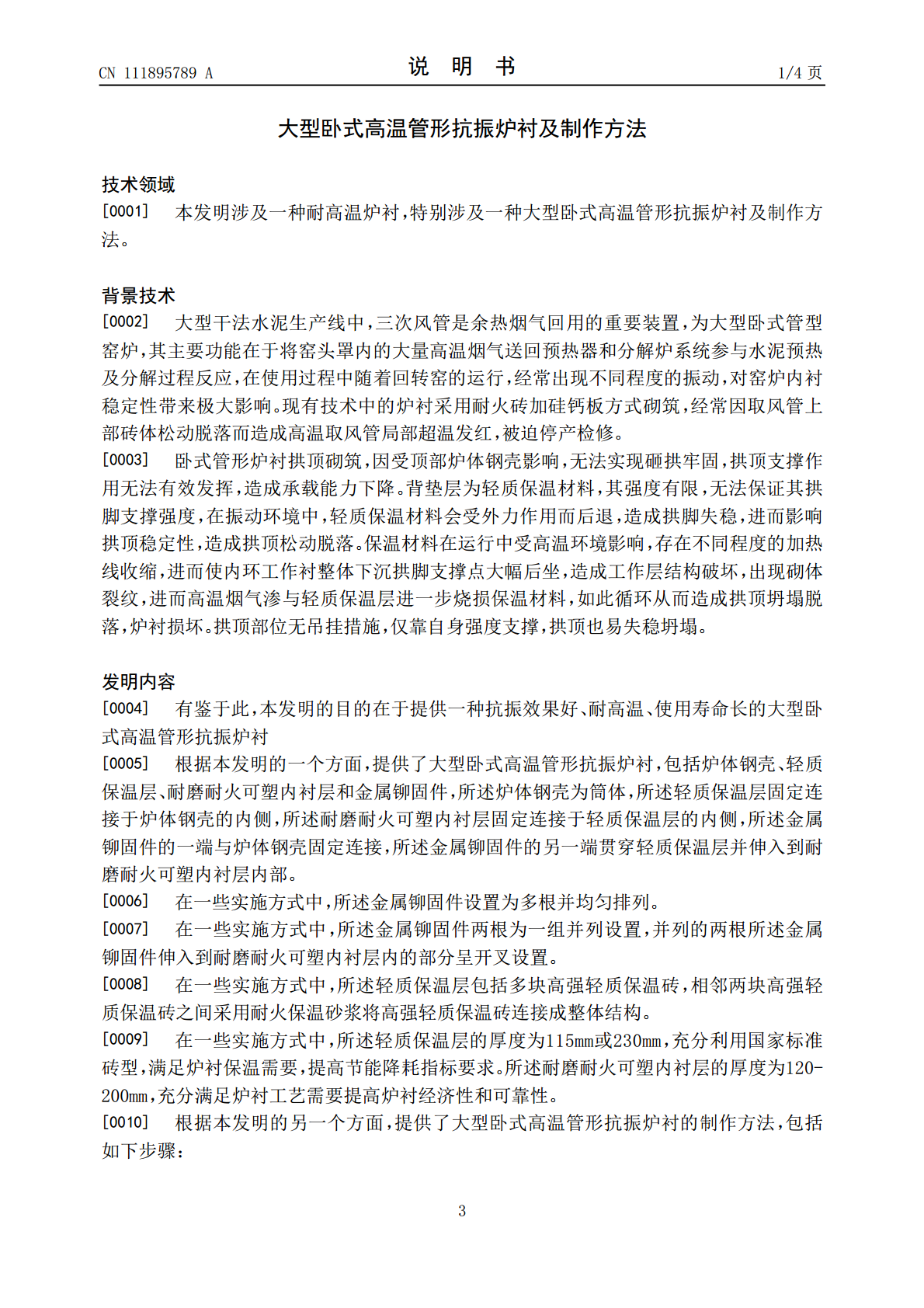

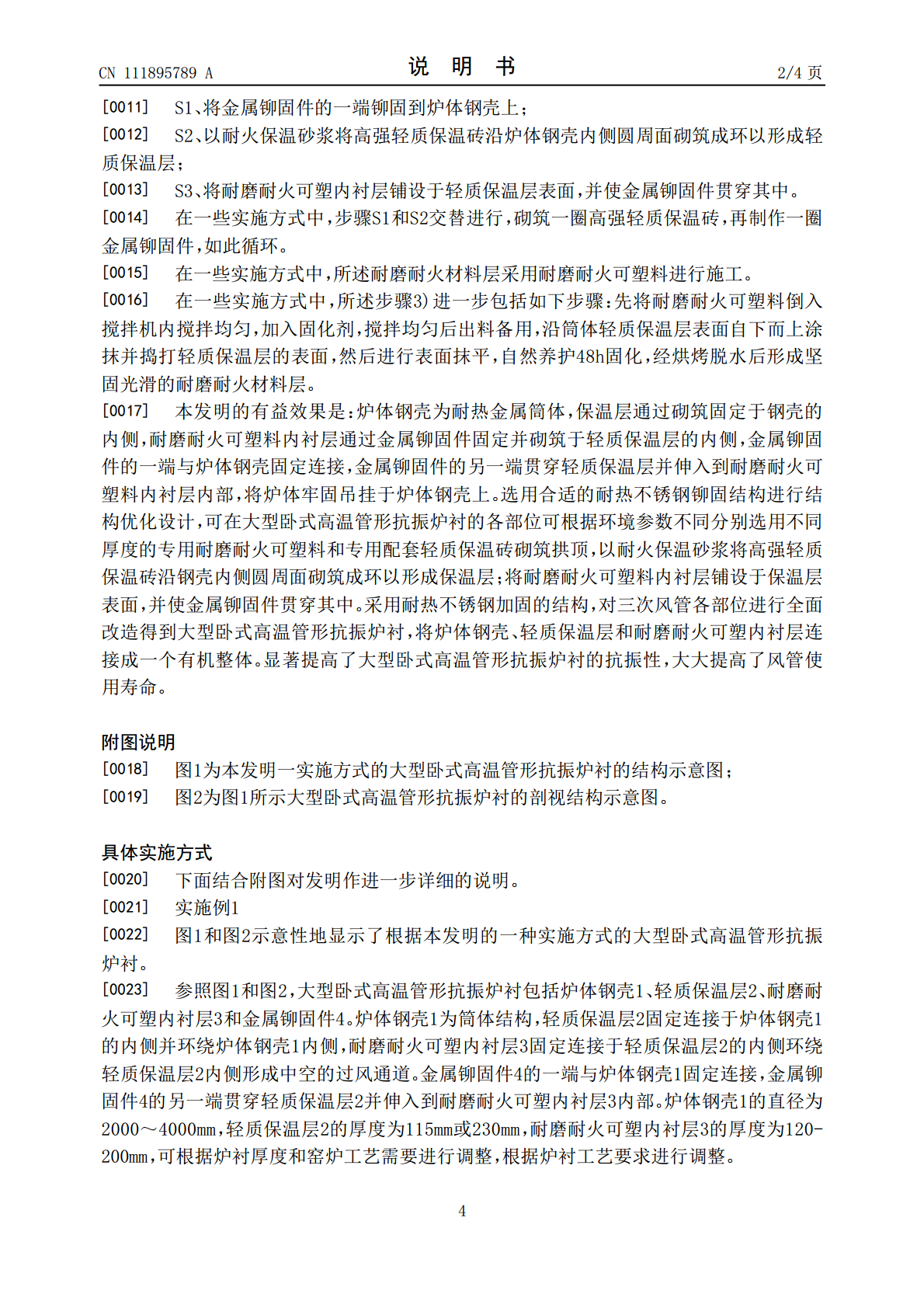

本发明公开了大型卧式高温管形抗振炉衬,包括炉体钢壳、轻质保温层、耐磨耐火可塑料内衬层和金属铆固件,炉体钢壳为耐热金属筒体,保温层通过砌筑固定于钢壳的内侧,内衬层通过金属铆固件固定并砌筑于轻质保温层的内侧,金属铆固件的一端与炉体钢壳固定连接,金属铆固件的另一端贯穿轻质保温层并伸入到内衬层内部,将炉体牢固吊挂于钢壳上。本发明还公开了该炉衬的制作方法:将金属铆固件的一端铆固到钢壳上;以耐火保温砂浆将高强轻质保温砖沿钢壳内侧圆周面砌筑成环以形成保温层;将内衬层铺设于保温层表面,并使金属铆固件贯穿其中,使钢壳、保温

一种大型卧式管型窑炉.pdf

本发明涉及大型卧式管型窑炉改造技术领域,特别涉及一种大型卧式管型窑炉。包括钢壳及采用高强轻质保温砖砌筑而成的保温层,保温层制成拱顶结构贴附于钢壳的内壁上,保温层上粘接有采用刚玉莫来石耐磨耐火可塑料制成的耐磨层,钢壳内表面焊接有采用耐热不锈钢制成的锚固件,锚固件的一端焊接在钢壳的内壁上,另一端穿过保温层且伸入至耐磨层内部,用于将保温层及耐磨层固定在钢壳的内壁上。本发明通过将锚固件直接焊接在钢壳内表面,且穿过保温层直接伸入耐磨层内部,将耐磨内衬紧紧地固定在钢壳上,进而使保温层得到进一步加固,形成完整的保温、防

一种抗振型清管阀.pdf

本发明涉及清管阀技术领域,公开了一种抗振型清管阀,包括壳体,及设于壳体内的球体,球体上开设有进口通道;所述球体本体上对应进口通道并同轴设置有出口通道,并且出口通道的通径小于进口通道的通径;所述球体的底部竖向设置有进出通道;所述壳体的底部对应进出通道开设有排出口,且对应排出口设置有法兰组件;所述进出通道内设置有与其适配的塞柱,塞柱可密封住进出通道,塞柱的下端固定连接有杆体,杆体的下端向下伸出法兰组件;所述球体的进口通道、出口通道外抵接设置有阀座,阀座的另一端抵接在壳体上。本抗振型清管阀可以避免物料残留,避免

高温高压通舱管件的降温与减振设计.docx

高温高压通舱管件的降温与减振设计摘要:随着现代科学技术的飞速发展,高温高压通舱管件的使用日益广泛,这给通舱管件的降温与减振设计提出了更高的要求。本文基于目前通舱管件的使用现状和研究成果,探讨了通舱管件的降温和减振设计方案,介绍了常用的热防护材料和降振材料,并提出了对未来研究的展望。关键词:高温高压,通舱管件,降温,减振,热防护,降振材料一、前言高温高压环境对通舱管件的使用带来了巨大的挑战。其不良的影响不仅体现在管件的温度上升和振动幅度增大,还会直接影响管件的性能和安全。因此,降温和减振设计方案对通舱管件的

一种干振料炉衬抗钢水侵蚀性能的检测方法.pdf

本发明公开了一种干振料炉衬抗钢水侵蚀性能的检测方法:属于炼钢工业用耐火材料技术领域,本发明通过在底部及侧壁铺设云母纸的熔炼炉内依次放置底层干振料、卷有马粪纸的石墨芯、侧部干振料,然后经过加热并取出石墨芯,使整个干振料形成坩埚,然后在该坩埚内进行熔炼试验,通过对坩埚的分切、量取、计算其侵蚀指数。相对于现有技术:本发明为干振料抗钢水侵蚀性能提供了一种较为科学的方法,并且本方法精确可靠,有效地解决了干振料炉衬抗钢水侵蚀程度的无法精确量化的技术问题,通过钢水对不同干振料的侵蚀指数的比较,为优选干振料提供了量化依据