一种转炉炼钢的熔池碳含量及温度全程实时预测方法.pdf

邻家****66

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种转炉炼钢的熔池碳含量及温度全程实时预测方法.pdf

本发明属于钢铁冶金领域,特别涉及一种转炉炼钢的熔池碳含量及温度全程实时预测方法,包括以下步骤:获取若干历史炉次的原料数据、冶炼过程数据、熔池碳含量和温度信息数据;将得到的数据和原料数据进行拟合,转化为函数型数据,选取响应变量和协变量均为函数型数据模型进行训练,获得函数型熔池温度预测模型和函数型熔池碳含量预测模型,将吹炼实时的数据传入函数型熔池温度预测模型和函数型熔池碳含量预测模型得到预测值。本发明通过函数型数据分析的方法构建了可用于冶炼全过程熔池碳含量和温度实时预测的模型,充分挖掘了原料和冶炼过程数据的内

转炉炼钢熔池碳含量动态变化研究.docx

转炉炼钢熔池碳含量动态变化研究随着钢铁工业的迅猛发展,炼钢技术也不断地得到更新和提升。转炉炼钢作为一种被广泛使用的炼钢方法,其操作过程十分复杂,需要严格控制碳含量,以保证产品品质。本文旨在对转炉炼钢熔池碳含量动态变化进行探究,希望能够对炼钢技术的发展做出一份贡献。一、转炉炼钢基本原理转炉炼钢是采用氧气作为氧化剂,对钢锭材料进行氧化反应、减去杂质和调节成分,最终形成所需要的成品钢材的一种工艺。它将钢块原料放在炉子里进行燃烧,然后用氧气将钢块燃烧,将它们加热到液体状态,完成熔化过程。这个过程中,碳含量是一个非

一种转炉炼钢吹炼过程熔池温度预测方法及装置.pdf

本发明公开了一种转炉炼钢吹炼过程熔池温度预测方法及装置,该方法包括通过回归拟合得到除铁水产生钢水的物理热和炉渣物理热外的热支出在所有热支出中所占比例与生产工艺参数的回归系数;预测当前炉次加料参数并基于平均转炉装料时间,平均转炉倒炉时间,平均转炉出钢时间,平均转炉倒渣时间和平均转炉溅渣时间预测当前炉次时间参数;基于回归系数和当前炉次的生产工艺参数计算当前炉次对应的除铁水产生钢水的物理热和炉渣物理热以外的热支出在所有热支出中所占比例;基于转炉吹炼过程中铁水各元素反应速率,根据热量平衡计算吹炼过程熔池钢水温度。

一种转炉炼钢终点碳含量和温度控制方法.pdf

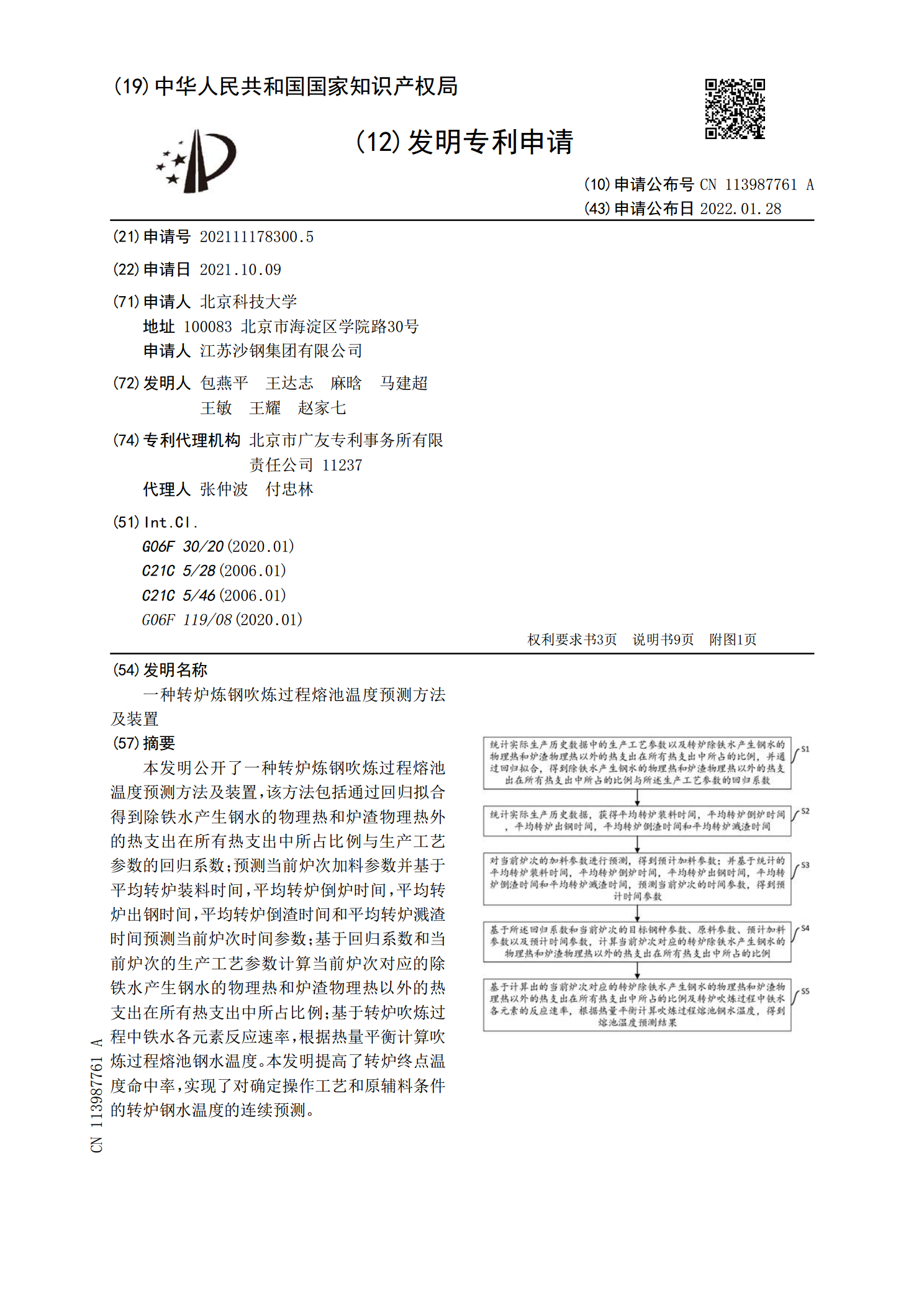

本发明提供了一种转炉炼钢终点碳含量和温度控制方法和设备,以副枪第一次检测点为分界点,将转炉炼钢过程分为第一阶段和第二阶段,在第一阶段中,根据铁水初始状态的特征参数和冶炼目标钢种的要求,基于吹氧量预测模型和终点碳含量预测模型,对终点碳含量和温度进行控制,克服了人工经验预测,导致精度不足的缺点,同时考虑了钢水喷溅、后期脱碳反应偏离平衡等不确定因素的影响,若第一阶段完毕时副枪第一次检测点对应的碳含量和温度不满足出钢要求,进行第二阶段,直至碳含量和温度满足出钢要求,提高了冶炼控制的精度;另外,终点碳含量预测模型中

基于转炉烟气分析的熔池碳含量及温度动态预报.docx

基于转炉烟气分析的熔池碳含量及温度动态预报随着钢铁工业的发展,熔池碳含量及温度的动态预报越来越受到重视。其中,转炉烟气分析是一种比较常用的方法。本文将探讨基于转炉烟气分析的熔池碳含量及温度动态预报方法和技术。一、转炉烟气分析概述转炉烟气分析是指对钢铁熔炼转炉内烟气的成分进行分析,以了解炉内的情况。常用的转炉烟气分析方法有拉曼光谱、气相色谱、气体质谱、红外线光谱、拉曼散射光谱等。其中,拉曼光谱和气相色谱是应用最为广泛的方法。二、熔池碳含量及温度动态预报熔池碳含量及温度动态预报是指通过对炉内烟气的成分分析,预