一种海绵铁生产系统及生产工艺.pdf

依波****bc

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种海绵铁生产系统及生产工艺.pdf

本发明涉及一种海绵铁生产系统,包括依次连接的混气室、多级炉渣余热回收装置、气体收集室、还原炉,多级炉渣余热回收装置包括多个串联的炉渣余热回收室。海绵铁生产工艺,1)将甲烷和二氧化碳气体按体积1:0.8~1.5的比例通入混气室混合;2)混合后的气体经过多个多级炉渣余热回收装置反应生成还原气体;3)将还原气体收集后通入还原炉内对铁氧化物进行还原生产海绵铁。1)还原气体的制备可以利用高温炉渣的热量,不用额外消耗能源对其进行加热处理,可达到100%节约能源的效果;对高温炉渣余热进行回收,改善钢铁企业的环境,有利于

一种净水剂用海绵铁生产工艺.pdf

本发明涉及一种海绵铁净水剂生产工艺,包括以下步骤:(1)将经干燥、细磨后的含铁原料与碳质材料、成孔助剂及粘结剂配料、混匀并压球;(2)生球干燥后与还原剂、脱硫剂混匀,在煤基竖炉中进行预热、还原和冷却,得到海绵铁混合料;(3)含海绵铁混合料经磁选分离后获得海绵铁金属化球团和残煤;将海绵铁金属化球团经破碎、筛分后的海绵铁颗粒作为净水剂使用。本发明具有生产工艺先进可靠、能够实现大规模生产、产品质量稳定、生产成本低、生产效率高和环保好等显著优点;所生产的海绵铁净水剂具有比表面积大、比表面能高以及较强的电化学富集、

一种电加热生产海绵铁的方法及其系统.pdf

本发明提供了一种节能、环保的电加热生产海绵铁的方法及其系统。本发明的电加热生产海绵铁的系统,包括炉体、位于炉体上的煤气加热装置和电加热装置,所述炉体包括从上到下依次设置的预热段、低温还原段、中温还原段、高温还原段和冷却段,所述冷却段依次连接有蒸汽生成系统、蒸汽透平装置、汽轮机、发电机、主变电装置和高压主变电装置,所述主变电装置连接有电站,所述电站连接有配电室。本发明的电加热生产海绵铁的方法及其系统,通过冷却段将热量回收进行发电,进行生产,不仅低能耗、无污染、无排放,而且将煤质还原剂的废料制成质颗粒活性炭,

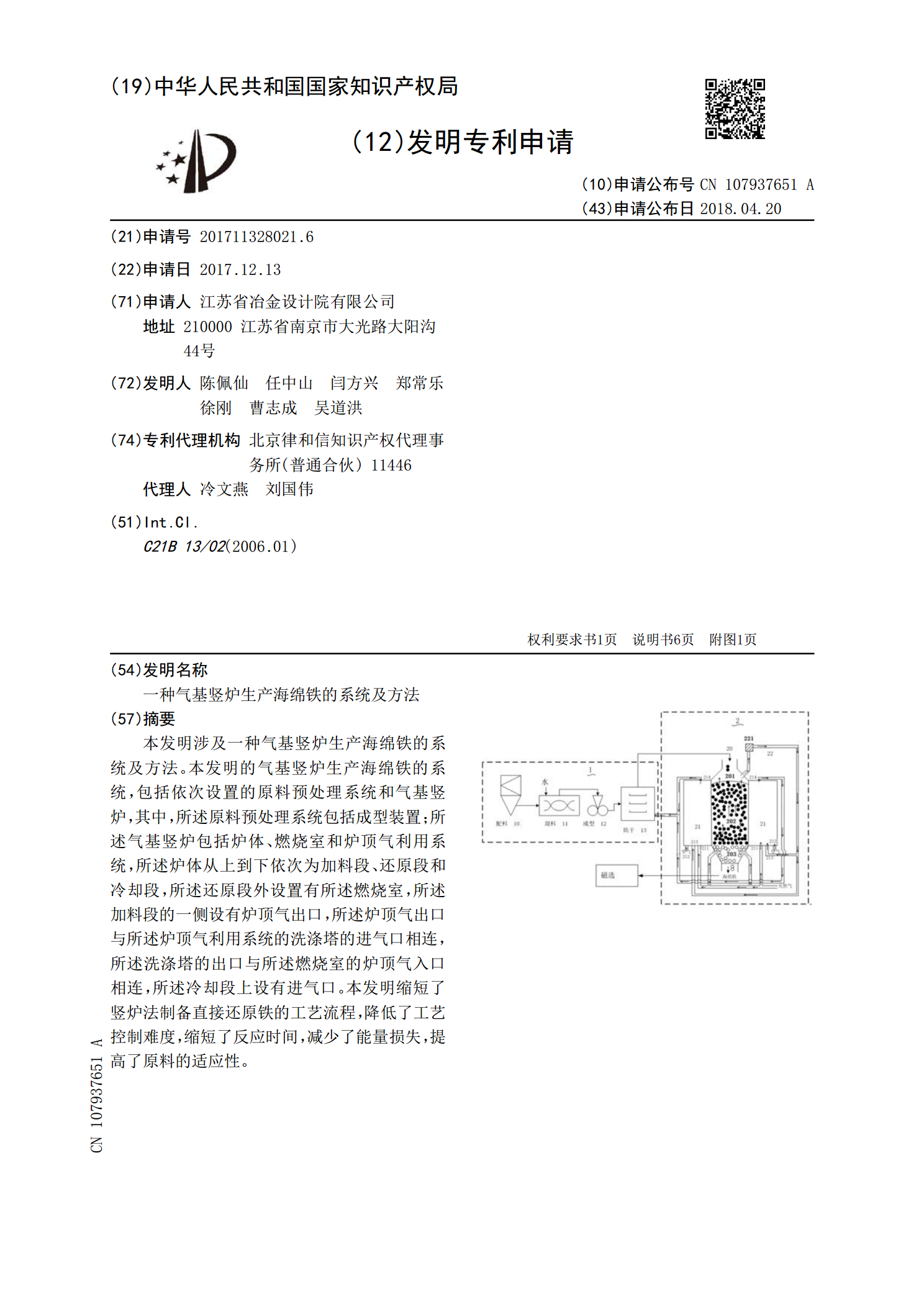

一种气基竖炉生产海绵铁的系统及方法.pdf

本发明涉及一种气基竖炉生产海绵铁的系统及方法。本发明的气基竖炉生产海绵铁的系统,包括依次设置的原料预处理系统和气基竖炉,其中,所述原料预处理系统包括成型装置;所述气基竖炉包括炉体、燃烧室和炉顶气利用系统,所述炉体从上到下依次为加料段、还原段和冷却段,所述还原段外设置有所述燃烧室,所述加料段的一侧设有炉顶气出口,所述炉顶气出口与所述炉顶气利用系统的洗涤塔的进气口相连,所述洗涤塔的出口与所述燃烧室的炉顶气入口相连,所述冷却段上设有进气口。本发明缩短了竖炉法制备直接还原铁的工艺流程,降低了工艺控制难度,缩短了反

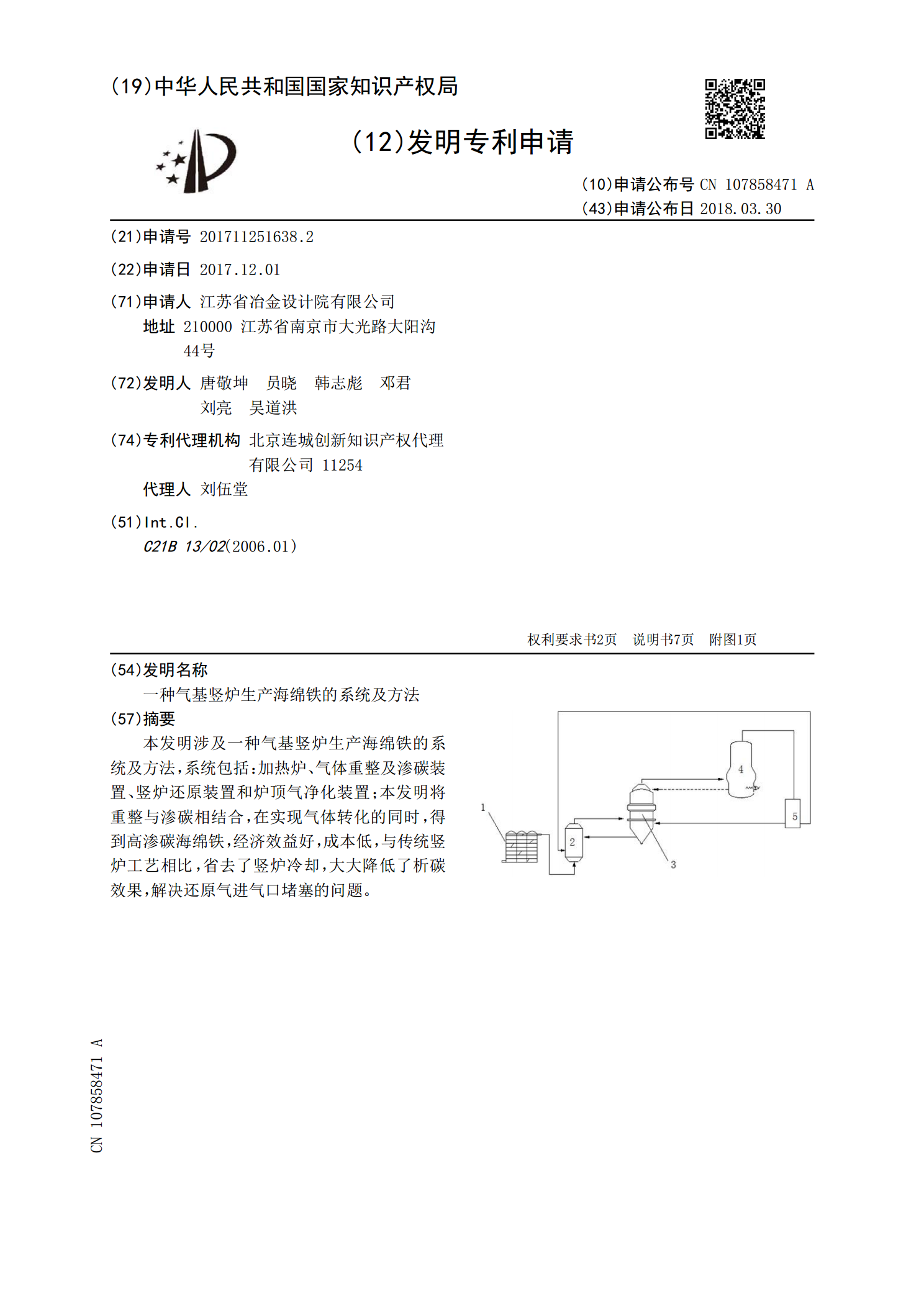

一种气基竖炉生产海绵铁的系统及方法.pdf

本发明涉及一种气基竖炉生产海绵铁的系统及方法,系统包括:加热炉、气体重整及渗碳装置、竖炉还原装置和炉顶气净化装置;本发明将重整与渗碳相结合,在实现气体转化的同时,得到高渗碳海绵铁,经济效益好,成本低,与传统竖炉工艺相比,省去了竖炉冷却,大大降低了析碳效果,解决还原气进气口堵塞的问题。