一种高塑性易加工钴基变形高温合金及其制备方法.pdf

一只****签网

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种高塑性易加工钴基变形高温合金及其制备方法.pdf

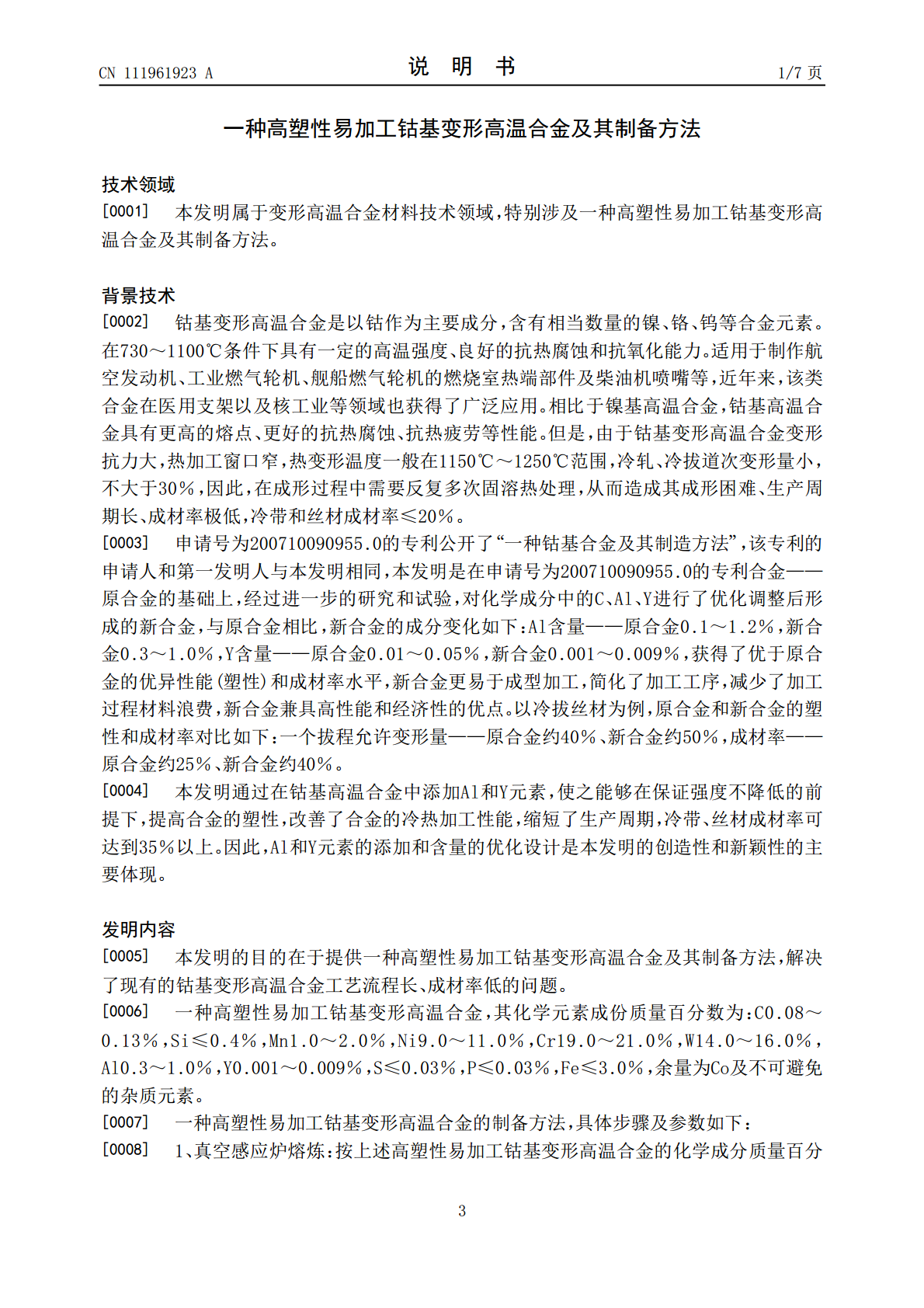

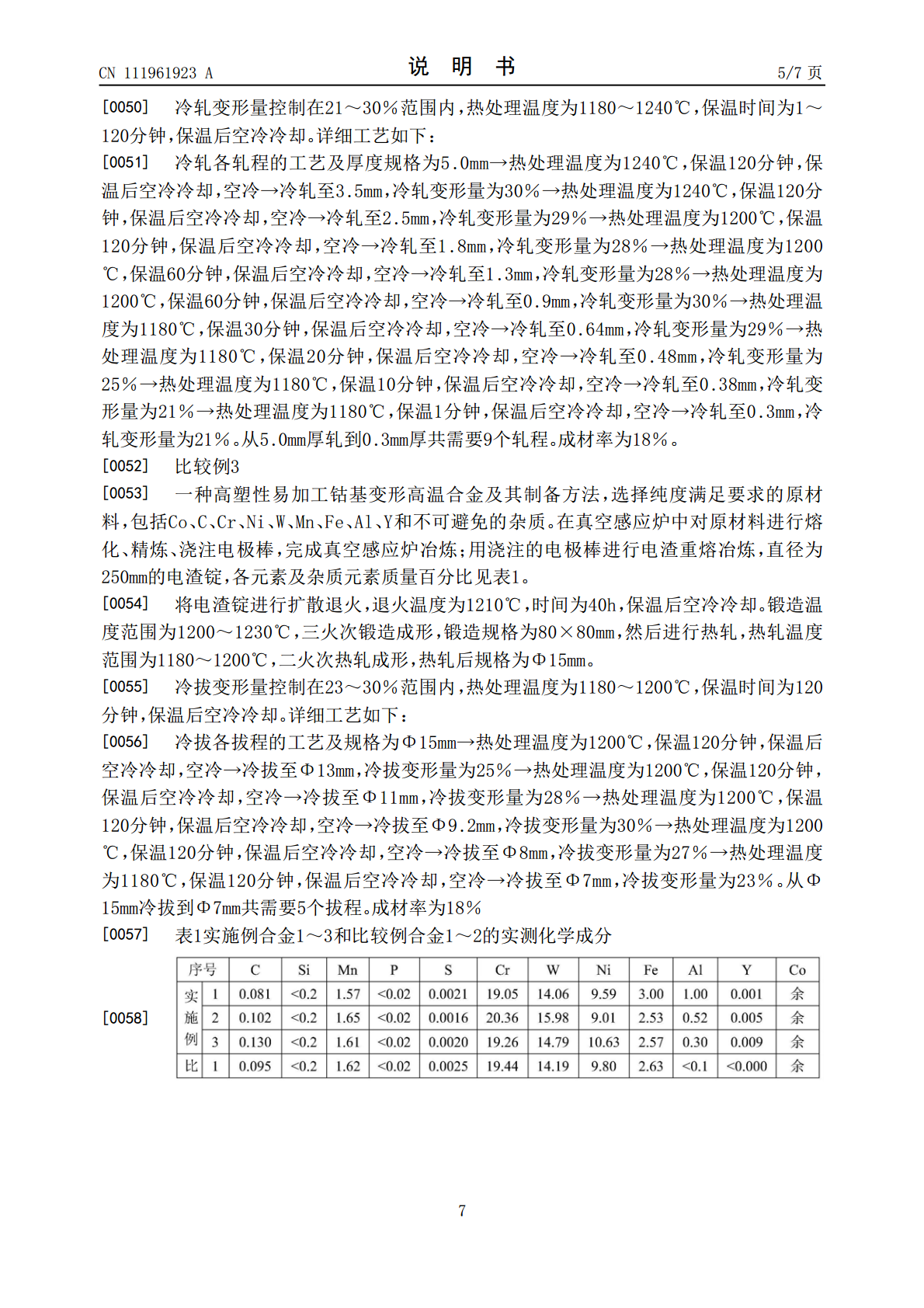

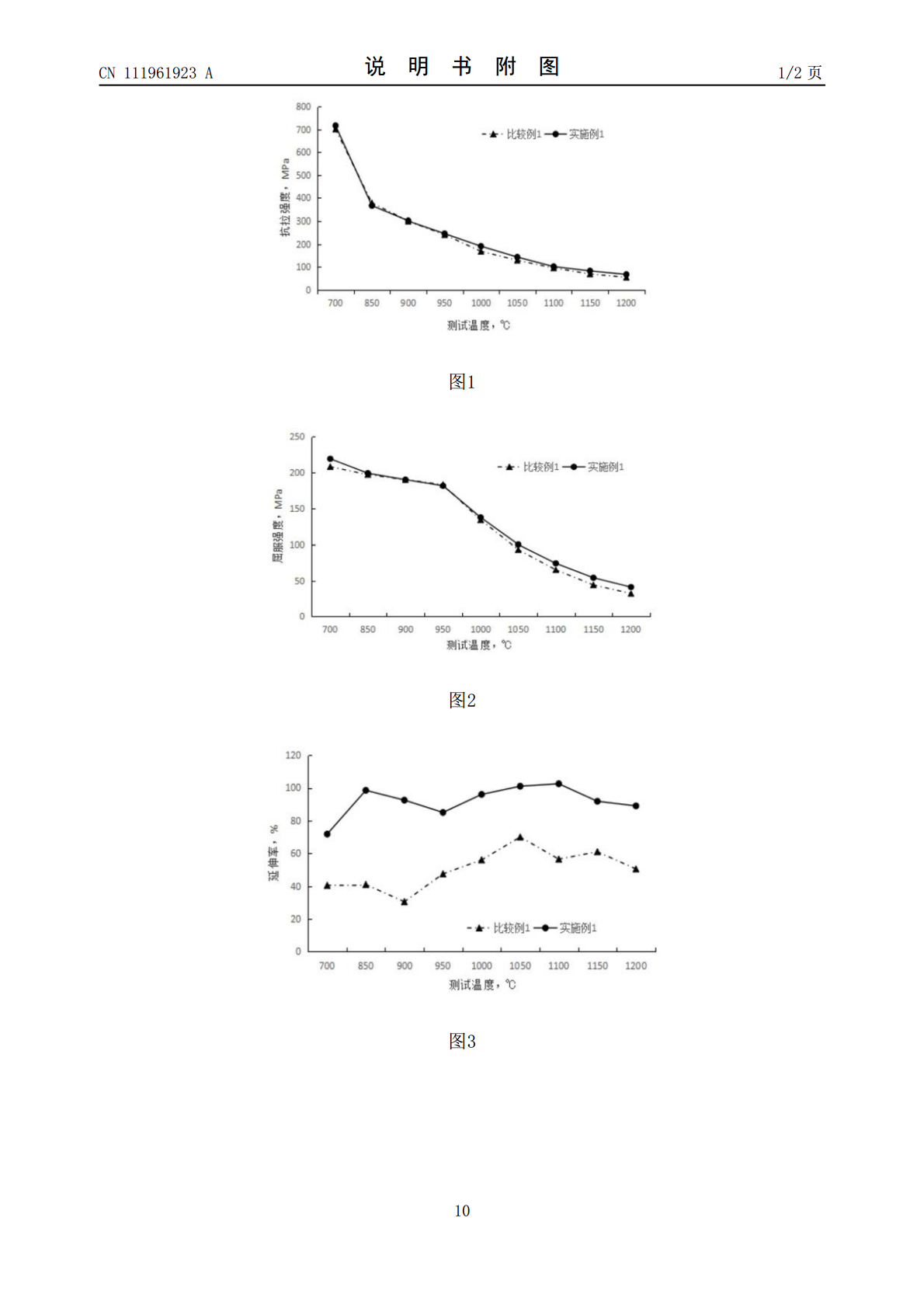

一种高塑性易加工钴基变形高温合金及其制备方法,属于变形高温合金材料技术领域。合金的成分及重量百分比为:C0.08~0.13%,Si≤0.4%,Mn1.0~2.0%,Ni9.0~11.0%,Cr19.0~21.0%,W14.0~16.0%,Al0.3~1.0%,Fe≤3.0%,余Co及不可避免的杂质等元素。合金的制备方法步骤包括:配料后真空感应炉熔炼;浇注电极棒电渣重熔;钢锭均匀化退火后空冷;锻造温度范围为910℃~1230℃,热处理1180~1240℃,保温后空冷冷却;冷拔变形量为48%~60%。优点在于

一种钴基高温合金及其制备方法.pdf

本发明属于高温合金领域,具体为一种组织稳定性高、抗氧化性能良好的γ'相强化钴基高温合金,其化学成分按重量百分比计,包含Al:2.5~4%,W:3~10%,Ti:0.5~5%,Ta:1.5~6%,Ni:18~35%,Cr:10~14%,Nb:0~4.5%,Hf:0~0.5%,C:0~0.1%,B:0~0.1%,Zr:0~0.1%,Si:0~0.5%,余量Co,且Al+Cr≥13.5%,Al+Ti+Ta+Nb≥9.5%,W+Ta≤12.5%。本发明采用真空电弧炉熔炼,随后在1200~1250℃进行固溶并在70

一种高钛含量钴基高温合金及其制备方法和用途.pdf

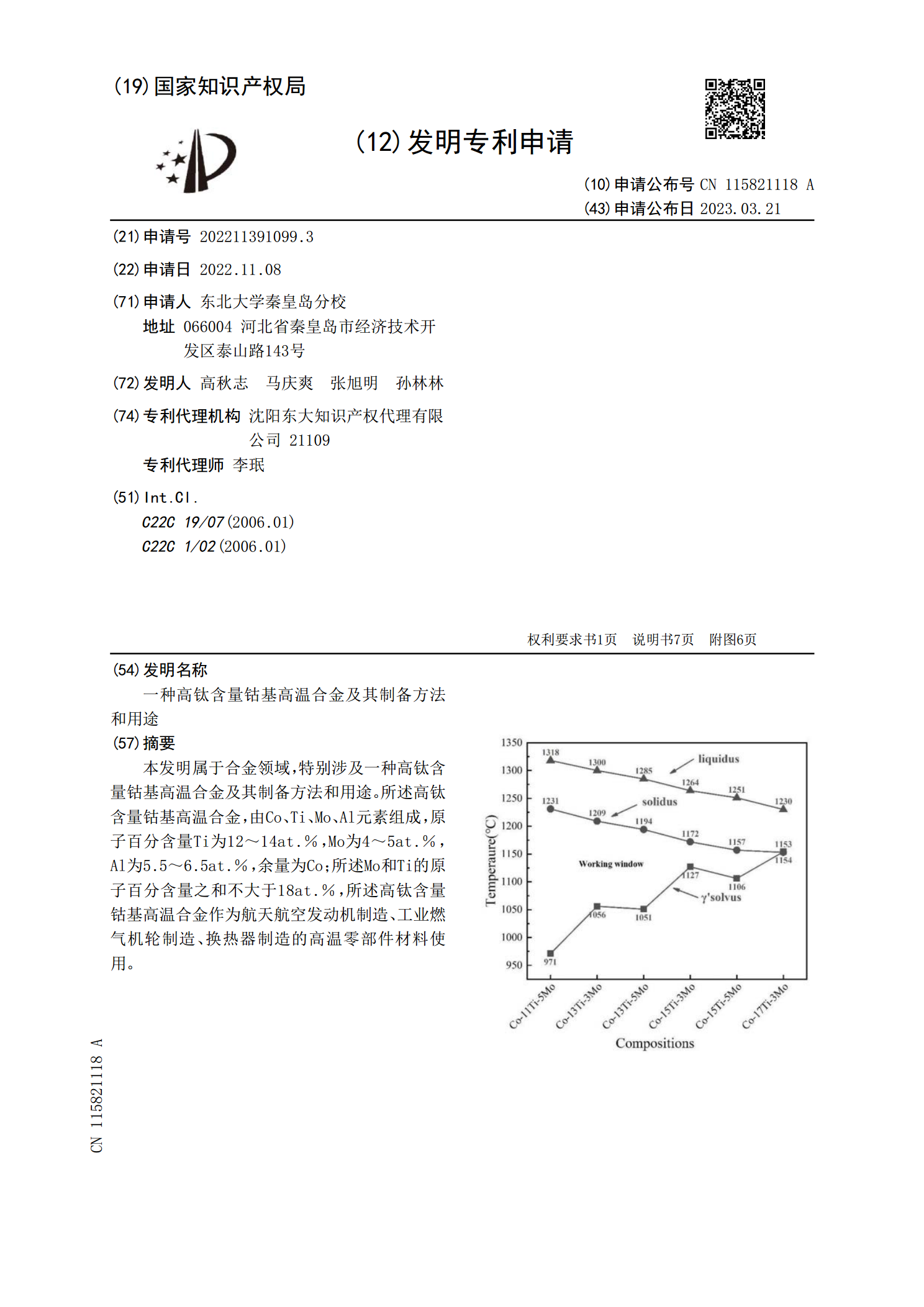

本发明属于合金领域,特别涉及一种高钛含量钴基高温合金及其制备方法和用途。所述高钛含量钴基高温合金,由Co、Ti、Mo、Al元素组成,原子百分含量Ti为12~14at.%,Mo为4~5at.%,Al为5.5~6.5at.%,余量为Co;所述Mo和Ti的原子百分含量之和不大于18at.%,所述高钛含量钴基高温合金作为航天航空发动机制造、工业燃气机轮制造、换热器制造的高温零部件材料使用。

一种高塑性超高温铌基定向合金及其制备方法.pdf

本发明涉及高塑性超高温金属材料领域,具体为一种用于涡轮工作叶片材料的高塑性超高温铌基定向合金及其制备方法,该合金作为低成本、高塑性、超高温强度高的铌基定向涡轮工作叶片材料。按重量百分比计,合金成分如下:C?0.015~0.2,B?0.005~0.05,Si?1.2~4.6,Cr?4.0~8.0,Al?2.0~5.0,Ti?22~26,Ta?2.0~3.0,Hf?0.4~4.0,余量为Nb和不可避免的残余元素及痕量元素。包括母合金熔炼及定向凝固,定向凝固中,在单晶生长定向凝固炉的温度梯度范围40K/cm~8

一种γ'相强化钴基高温合金及其制备方法.pdf

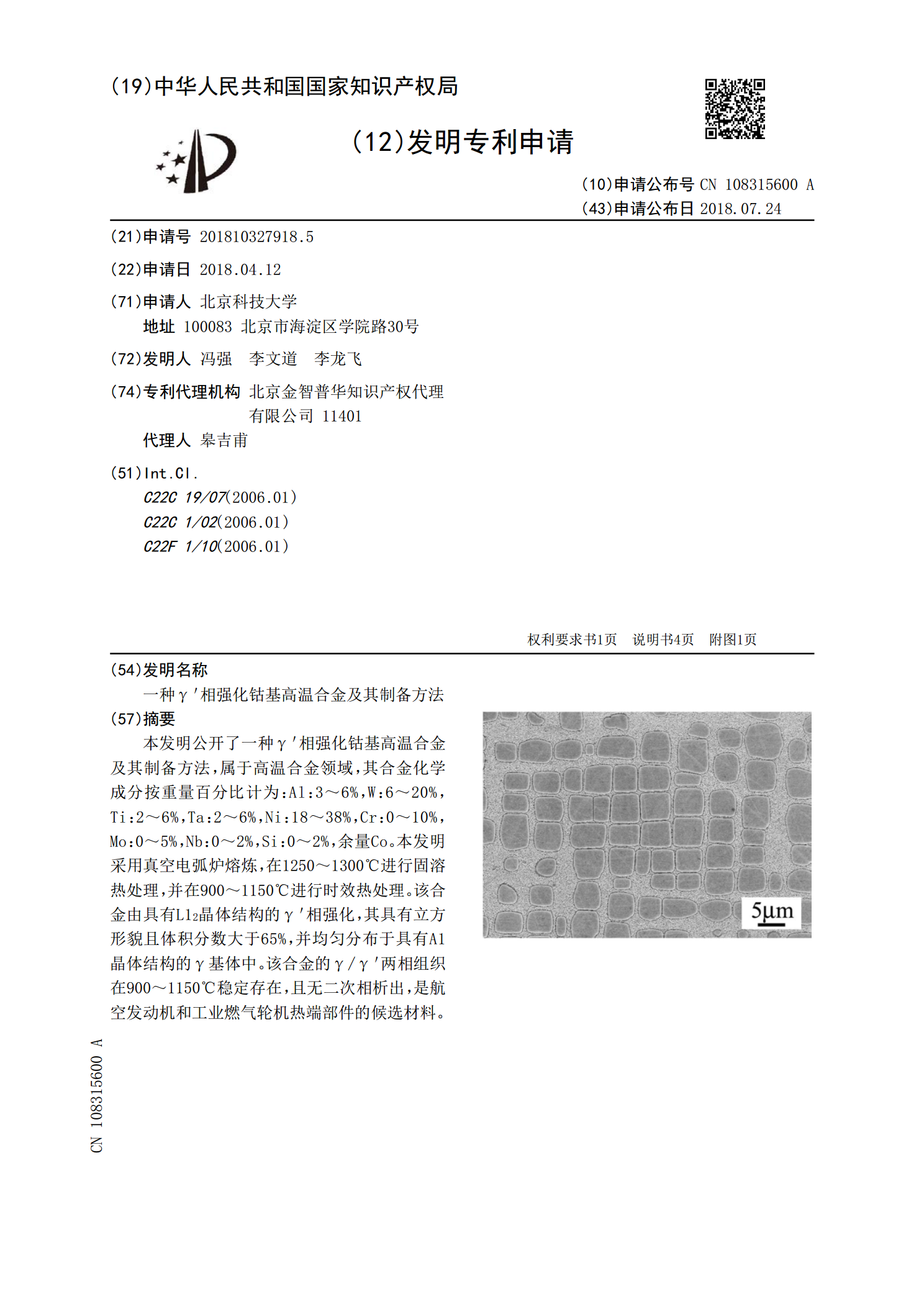

本发明公开了一种γ'相强化钴基高温合金及其制备方法,属于高温合金领域,其合金化学成分按重量百分比计为:Al:3~6%,W:6~20%,Ti:2~6%,Ta:2~6%,Ni:18~38%,Cr:0~10%,Mo:0~5%,Nb:0~2%,Si:0~2%,余量Co。本发明采用真空电弧炉熔炼,在1250~1300℃进行固溶热处理,并在900~1150℃进行时效热处理。该合金由具有L1