银毫建盏的烧制方法.pdf

一吃****仕龙

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

银毫建盏的烧制方法.pdf

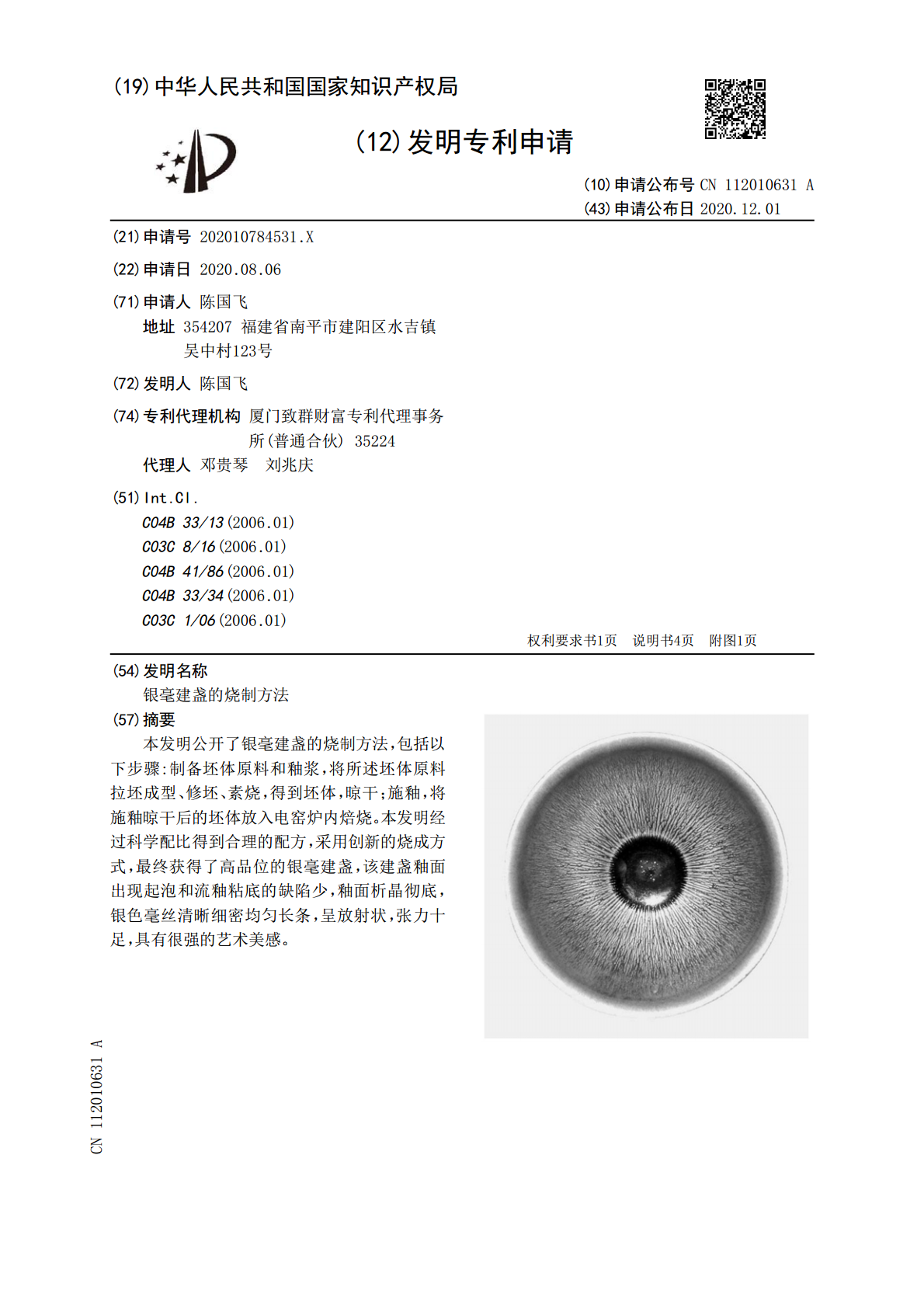

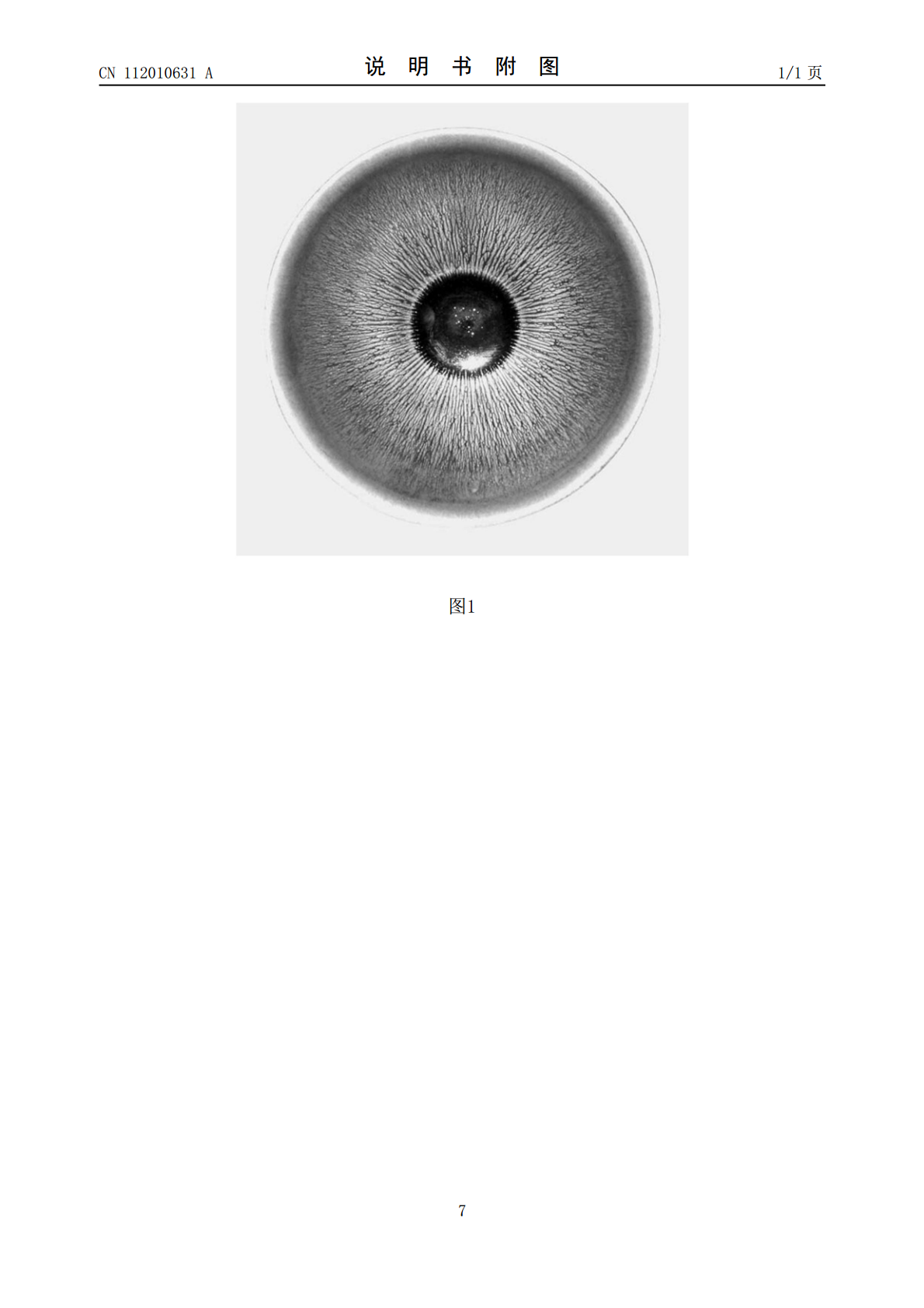

本发明公开了银毫建盏的烧制方法,包括以下步骤:制备坯体原料和釉浆,将所述坯体原料拉坯成型、修坯、素烧,得到坯体,晾干;施釉,将施釉晾干后的坯体放入电窑炉内焙烧。本发明经过科学配比得到合理的配方,采用创新的烧成方式,最终获得了高品位的银毫建盏,该建盏釉面出现起泡和流釉粘底的缺陷少,釉面析晶彻底,银色毫丝清晰细密均匀长条,呈放射状,张力十足,具有很强的艺术美感。

一种银毫建盏的烧制工艺.pdf

本发明公开了一种银毫建盏的烧制工艺,包括以下步骤:S1、选胚;S2、初次控温;S3、二次控温;S4、烧制成型;S5、投入油柴:在电窑炉内温度加热至1000‑1050℃,恒温4‑5h后,投入300‑350g油柴,之后每间隔10‑12min,投入180‑250g油柴,共投入油柴次数6‑8次,恒温完毕后,自然冷却出炉,得到银毫建盏;采用本发明银毫建盏烧制方法烧制出的银毫建盏,经过选胚、多次控温工作,降低升温速度,同时,不断检测烧制窑内温度,根据窑内温度变化,控制加热温度,减小了银毫建盏烧制完毕后出现缩釉点、釉包

绿底银毫建盏的制备方法.pdf

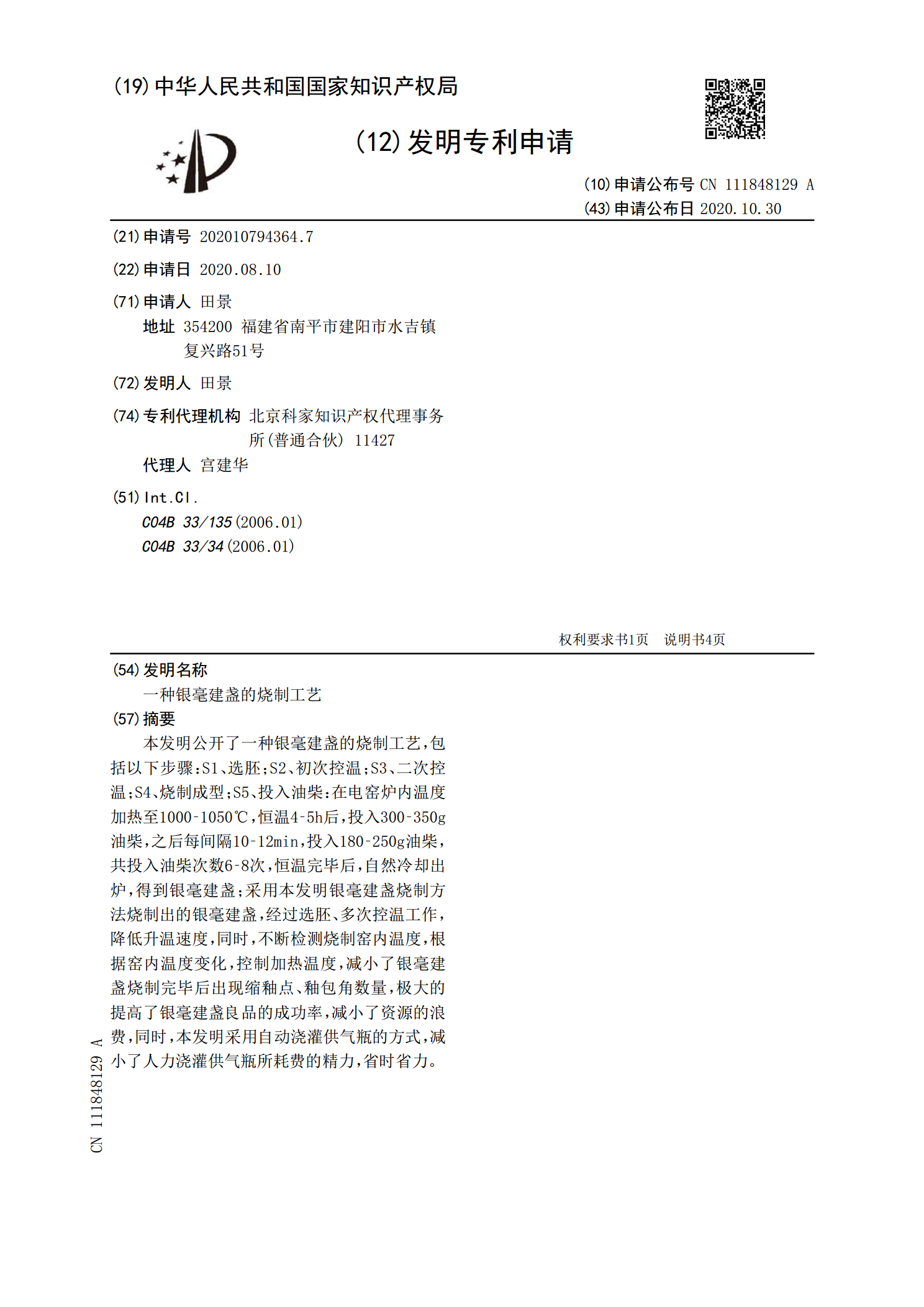

本发明公开了绿底银毫建盏的制备方法,包括以下步骤:制备坯体和釉浆;施釉、将施釉晾干后的坯体放入电窑炉内焙烧,冷却,出炉。本发明经过科学配比得到合理的配方,采用创新的烧成方式,最终获得了高品位的绿底银毫建盏,该建盏釉面底色为墨绿色,口沿为金色,毫丝为银色,毫丝清晰细密长条,呈放射状,立体感强,釉面温润细腻,富有韵味。

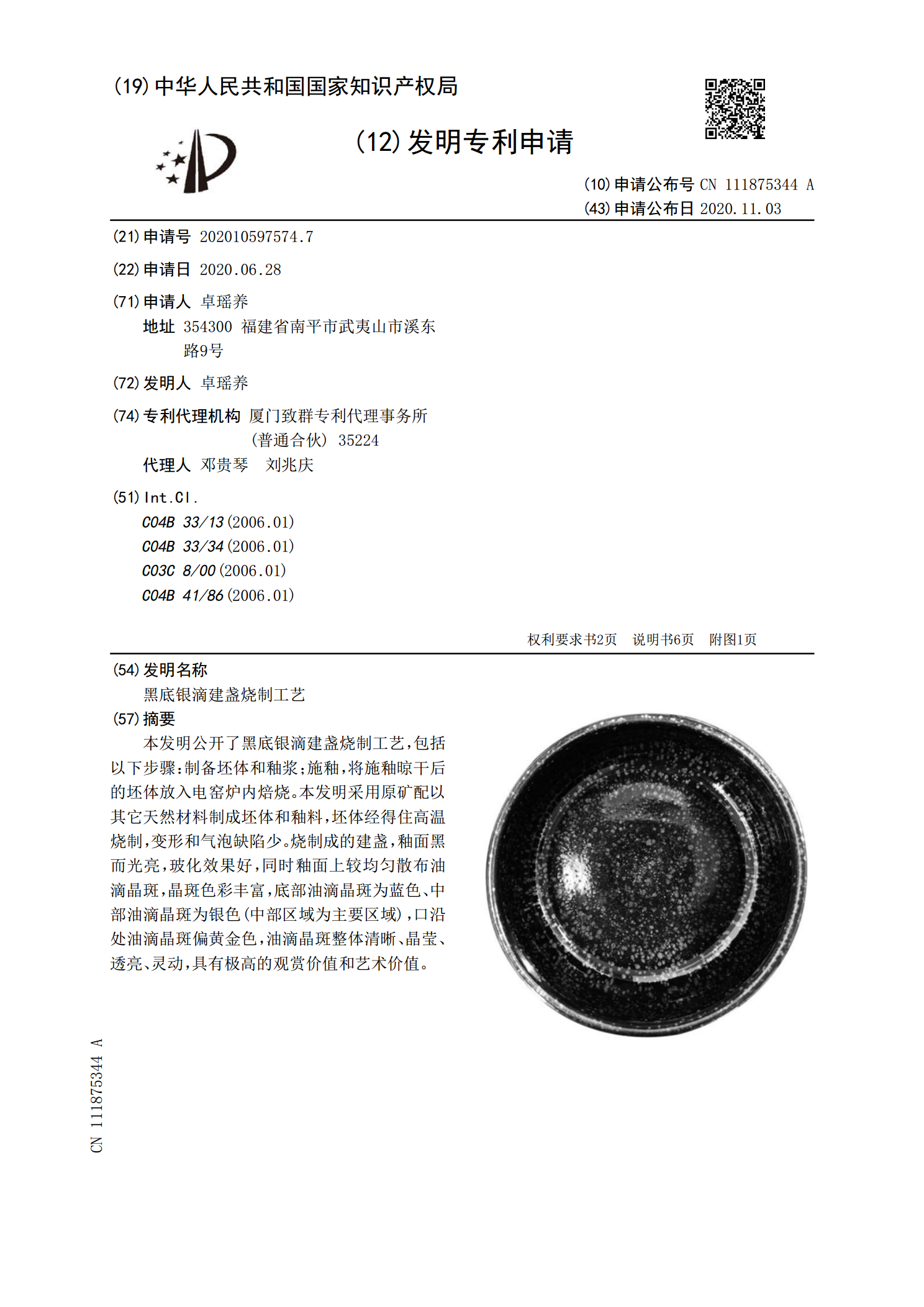

黑底银滴建盏烧制工艺.pdf

本发明公开了黑底银滴建盏烧制工艺,包括以下步骤:制备坯体和釉浆;施釉,将施釉晾干后的坯体放入电窑炉内焙烧。本发明采用原矿配以其它天然材料制成坯体和釉料,坯体经得住高温烧制,变形和气泡缺陷少。烧制成的建盏,釉面黑而光亮,玻化效果好,同时釉面上较均匀散布油滴晶斑,晶斑色彩丰富,底部油滴晶斑为蓝色、中部油滴晶斑为银色(中部区域为主要区域),口沿处油滴晶斑偏黄金色,油滴晶斑整体清晰、晶莹、透亮、灵动,具有极高的观赏价值和艺术价值。

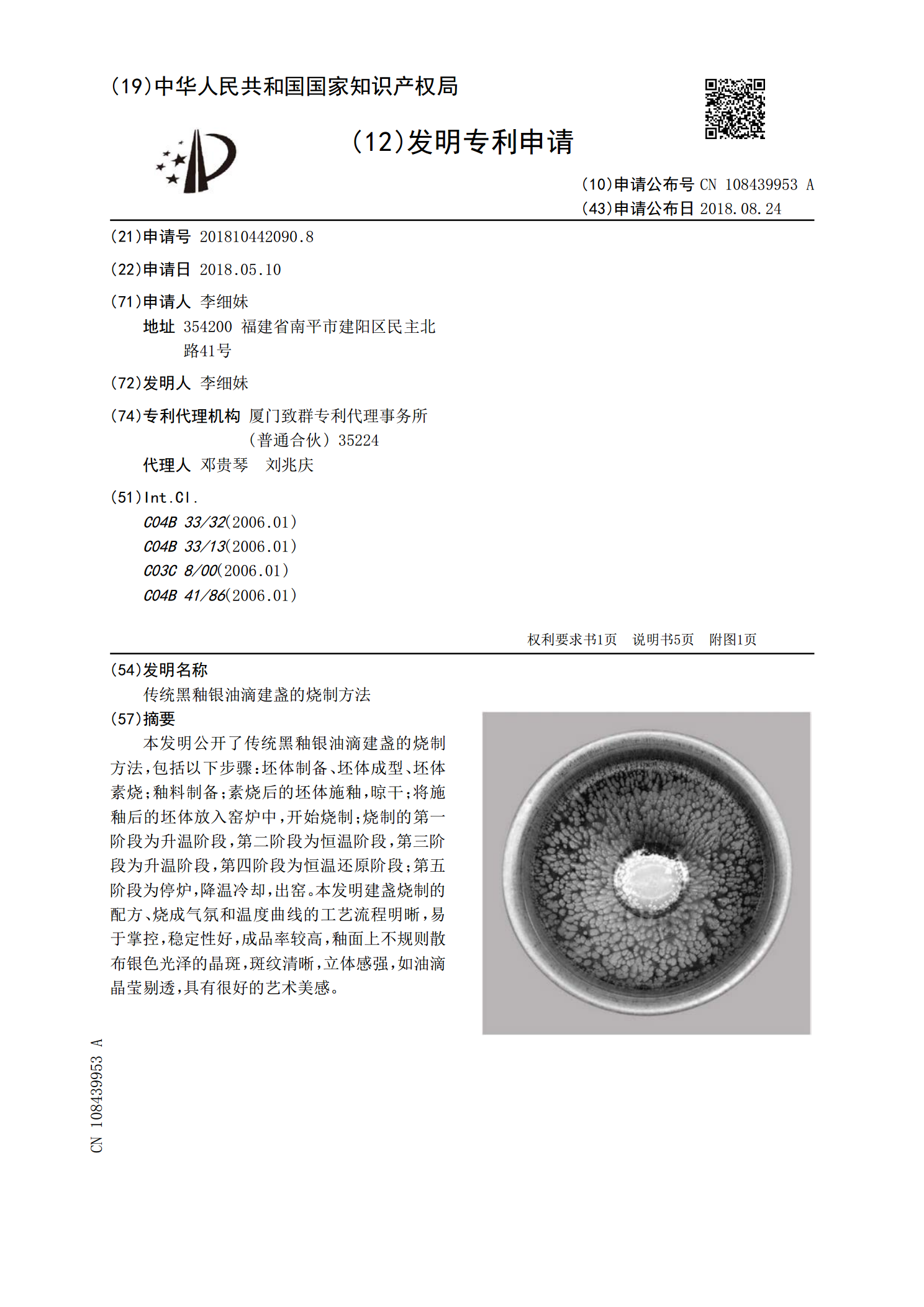

传统黑釉银油滴建盏的烧制方法.pdf

本发明公开了传统黑釉银油滴建盏的烧制方法,包括以下步骤:坯体制备、坯体成型、坯体素烧;釉料制备;素烧后的坯体施釉,晾干;将施釉后的坯体放入窑炉中,开始烧制;烧制的第一阶段为升温阶段,第二阶段为恒温阶段,第三阶段为升温阶段,第四阶段为恒温还原阶段;第五阶段为停炉,降温冷却,出窑。本发明建盏烧制的配方、烧成气氛和温度曲线的工艺流程明晰,易于掌控,稳定性好,成品率较高,釉面上不规则散布银色光泽的晶斑,斑纹清晰,立体感强,如油滴晶莹剔透,具有很好的艺术美感。