大过冷度深硬化层道岔钢轨及其制备方法.pdf

猫巷****觅蓉

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

大过冷度深硬化层道岔钢轨及其制备方法.pdf

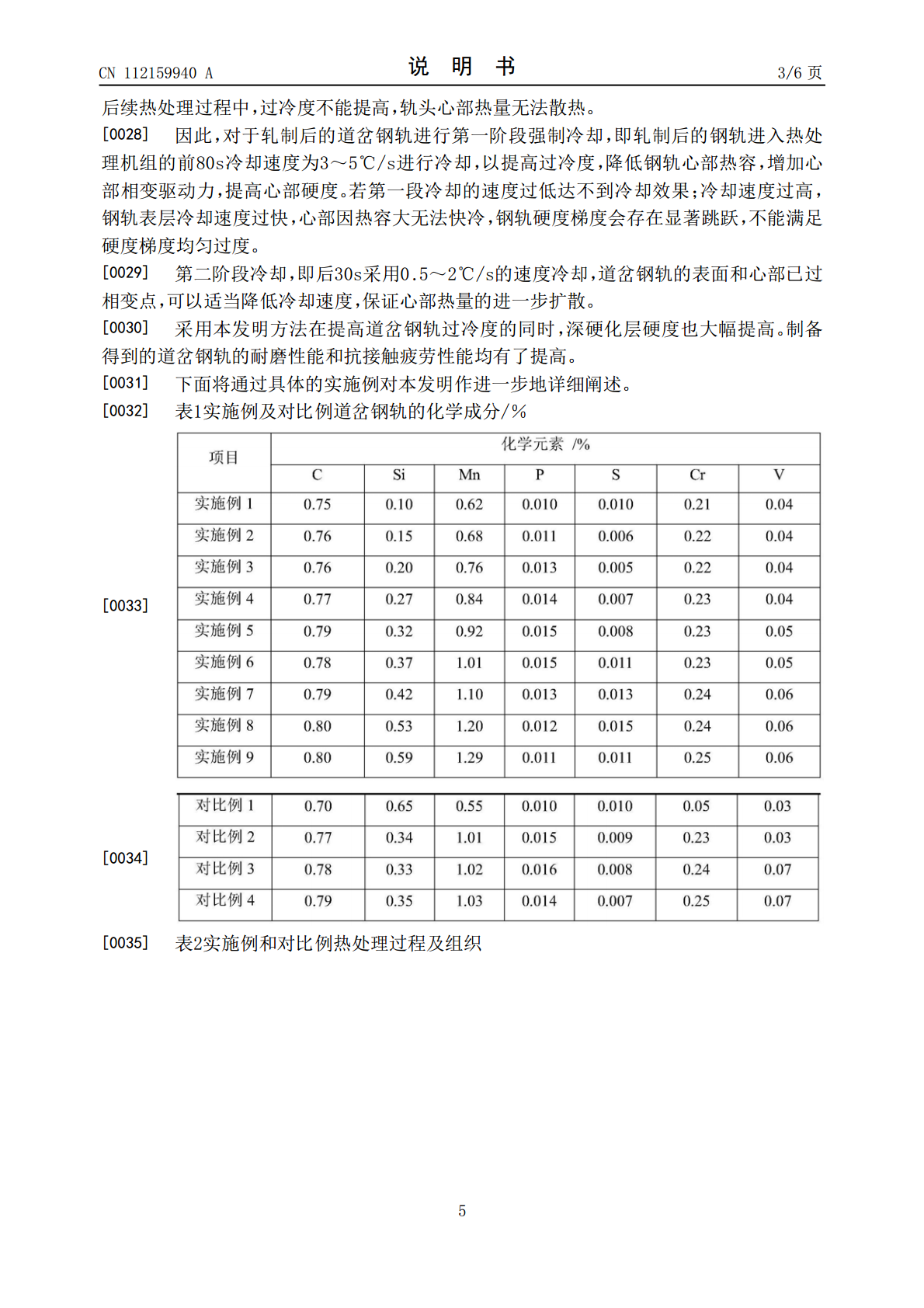

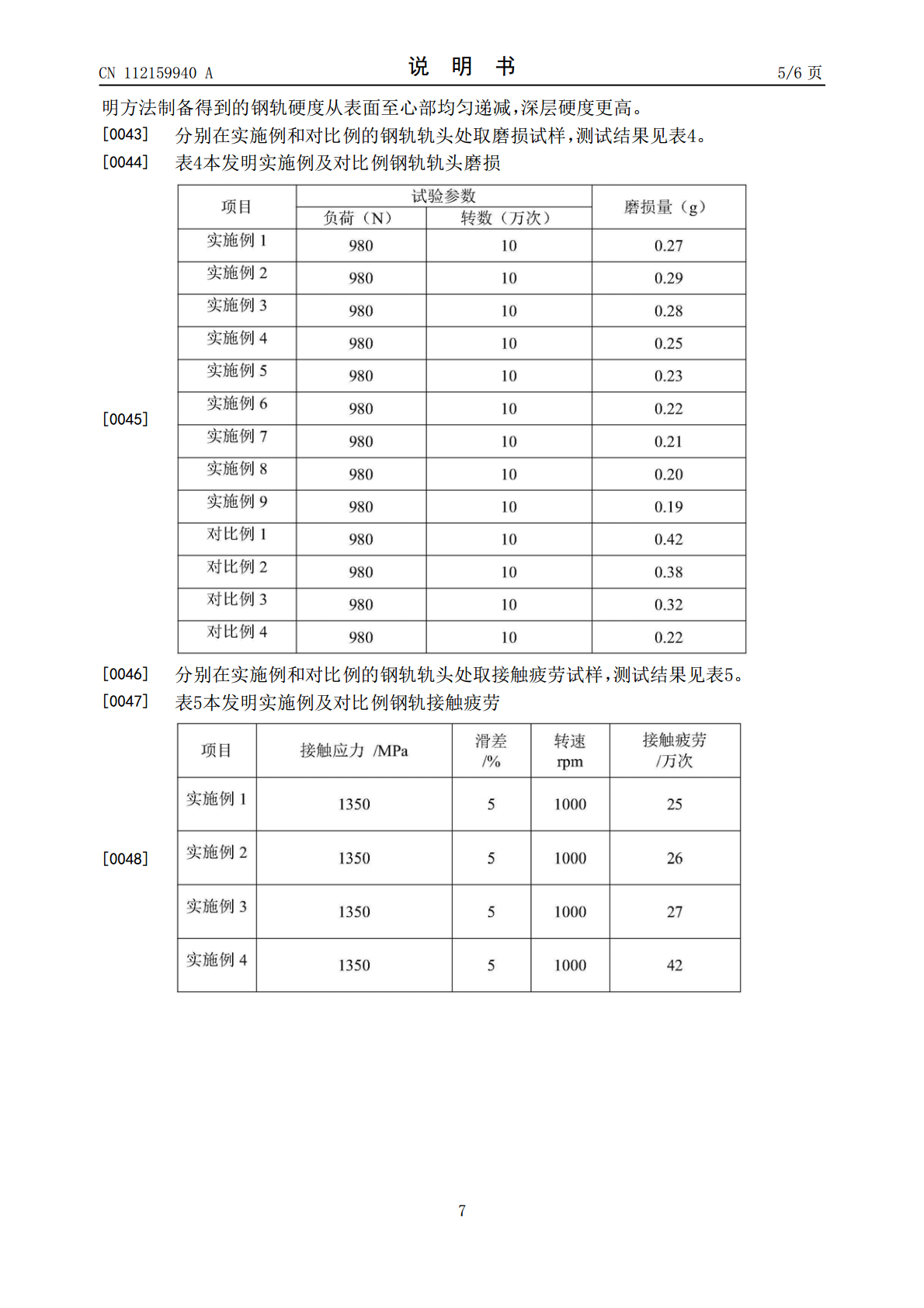

本发明属于道岔钢轨的生产技术领域,具体涉及大过冷度深硬化层道岔钢轨及其制备方法。本发明所要解决的技术问题是提供一种硬度分布均匀,深硬化层的大过冷度深硬化层道岔钢轨及其制备方法。该方法是:将入炉铁水依次进行转炉冶炼→小平台→LF精炼→RH真空处理→浇铸得钢坯→缓冷坑缓冷→奥氏体均匀化→轧制得钢轨→热处理;所述转炉冶炼过程中添加0.2~0.3%的Cr,0.04~0.06%的V,0.75~0.80%的C;所述热处理过程分两段进行冷却。本发明方法制备得到的道岔钢轨的深硬化层更深,硬度分布更均匀,抗接触疲劳性能更优

高韧性深硬化层道岔钢轨及其制备方法.pdf

本发明属于道岔钢轨的生产技术领域,具体涉及高韧性深硬化层道岔钢轨及其制备方法。本发明所要解决的技术问题是提供高韧性深硬化层道岔钢轨及其制备方法。该钢轨的化学成分为:C0.70~0.82%,Si0.1~0.6%,Mn0.6~1.3%,P≤0.020%,S≤0.020%,Cr≤0.20%,Nb0.007~0.013%,N0.002~0.003%,余量为Fe及不可避免的杂质。方法是将入炉铁水依次进行转炉冶炼→小平台→LF精炼→RH真空处理→浇铸得钢坯→缓冷坑缓冷→奥氏体均匀化→轧制得钢轨→热处理;所述转炉冶炼过

高韧高纯净度道岔钢轨及其制备方法.pdf

本发明属于道岔钢轨的生产技术领域,具体涉及高韧高纯净度道岔钢轨及其制备方法。本发明所要解决的技术问题是提供一种高韧高纯净度道岔钢轨及其制备方法。钢轨化学成分按重量百分比计为:C0.70~0.82%,Si0.1~0.6%,Mn0.6~1.3%,P≤0.025%,S≤0.020%,Cr≤0.20%,Nb0.007~0.015%,余量为Fe及不可避免的杂质。制备方法为:将入炉铁水依次进行转炉冶炼→小平台→LF精炼→RH真空处理→浇铸得钢坯→缓冷坑缓冷→奥氏体均匀化→轧制得钢轨→热处理。本发明方法提高了道

轨头硬化层具有均匀硬度梯度的珠光体钢轨及其制备方法.pdf

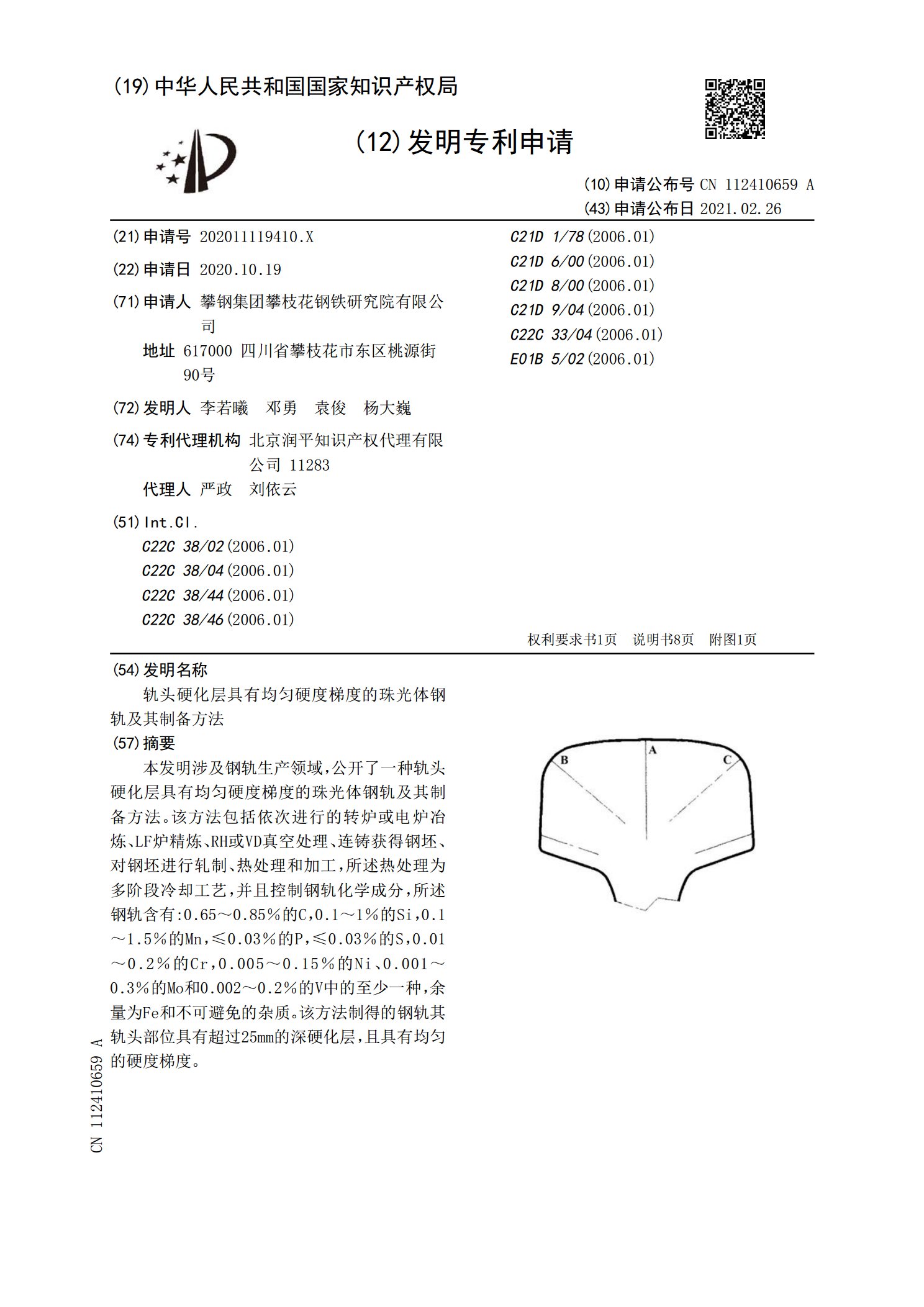

本发明涉及钢轨生产领域,公开了一种轨头硬化层具有均匀硬度梯度的珠光体钢轨及其制备方法。该方法包括依次进行的转炉或电炉冶炼、LF炉精炼、RH或VD真空处理、连铸获得钢坯、对钢坯进行轧制、热处理和加工,所述热处理为多阶段冷却工艺,并且控制钢轨化学成分,所述钢轨含有:0.65~0.85%的C,0.1~1%的Si,0.1~1.5%的Mn,≤0.03%的P,≤0.03%的S,0.01~0.2%的Cr,0.005~0.15%的Ni、0.001~0.3%的Mo和0.002~0.2%的V中的至少一种,余量为Fe和不可避免

低报警率高纯净道岔钢轨及其制备方法.pdf

本发明属于道岔钢轨的生产技术领域,具体涉及低报警率高纯净道岔钢轨及其制备方法。本发明所要解决的技术问题在于提供具有报警率低、高纯净的道岔钢轨及其制备方法。该方法是将入炉铁水依次进行转炉冶炼→小平台→LF精炼→RH真空处理→浇铸得钢坯→缓冷坑缓冷→奥氏体均匀化→轧制;所述转炉冶炼过程中喂入钙线。制得钢轨化学成分按重量百分比计为:C0.70~0.82%,Si0.1~0.6%,Mn0.6~1.3%,P≤0.010%,S≤0.010%,Cr≤0.20%,余量为Fe及不可避免的杂质。本发明方法使制得的道岔钢轨的报警